Направляющие качения, конструкции, область применения, характеристики. Способы регулирования зазора

НАПРАВЛЯЮЩИЕ КАЧЕНИЯ

Направляющие качения имеют хорошие характеристики трения, равномерность и плавность движения при малых скоростях точность установочных перемещенийи длительно сохраняют точность; в них малое тепловыделение, их просто смазывать. Недостатками направляющих качения по сравнению с направляющими скольжения являются высокая стоимость, трудоемкость изготовления, пониженное демпфирование, повышенная чувствительность к загрязнениям.

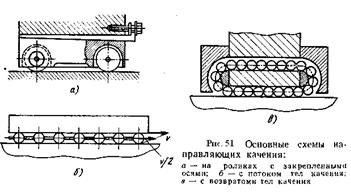

Трение качения в направляющих может создаваться при свободном прокатывании шариков или роликов между движущимися поверхностями, либо применением тел качения с фиксированными осями (рис.51). Наибольшее распространение в металлорежущих станках имеют направляющие со свободным прокатыванием тел качения (рис.51, б, в), так как есть возможность разместить большее число тел качения в зоне контакта и обеспечить необходимые жесткость и точность движения. Конструкции без возврата тел качения (рис.51, б) применяют для малых ходов (до 1 м), поскольку тела качения в 2 раза отстают от подвижного узла. Для равномерного размещения на направляющей тел качения служит сепаратор. При большой длине хода используют направляющие с циркуляцией шариков или роликов, которые свободно возвращаются на рабочую дорожку по каналу возврата (рис.51, в).

Материал и конструктивные формы направляющих качения сходны с направляющими скольжения. Однако для направляющих качения необходимы твердые и однородные рабочие поверхности. Чугун применяют сравнительно редко лишь при небольших нагрузках. В основном используют стальные закаленные направляющие

Число тел качения zв одном ряду на направляющей не должнобыть меньше 12—16, так как с их уменьшением снижается точность движения. Вместе с тем для загрузки всех или почти всех тел качения внешней силой необходимо соблюдать условия

z ≤ q /4; z ≤ Р/9,5√d, (1.15)

где q — нагрузка на единицу длины ролика, Н/мм; Р — нагрузка на один шарик, Н; d —диаметр шарика, мм.

Чрезмерное увеличение количества тел качения приводит к тому, что все большее их число оказывается ненагруженным полностью или частично. При выборе диаметра детали типа тела качения нужно учитывать, что с уменьшением диаметра возрастают силы трения, а с увеличением диаметра увеличиваются размеры направляющих. Жесткость шариковых направляющих возрастает с увеличением диаметра шариков, а жесткость роликовых направляющих почти не зависит от диаметра роликов. В станкостроении используют короткие ролики диаметром 5—12 мм и длинные диаметром 5—20 мм.

Предварительный натяг в направляющих качения устраняет вредное влияние зазоров и обеспечивает повышение жесткости направляющих в 2—3 раза. Предварительный натяг может быть получен за счет массы узла и внешней нагрузки. Недостаток этого способа — невозможность выбора оптимальной величины натяга и его регулирования.

В замкнутых направляющих предварительный натяг создают двумя способами: пригонкой размеров или регулировочными устройствами. Первый из них прост конструктивно и обеспечивает высокую жесткость, однако натяг невозможно регулировать в процессе эксплуатации и необходимо выдерживать размеры с большой точностью, так как максимальные величины натяга для шариковых направляющих не должны превышать 7—10 мкм, а для роликовых — 10—15 мкм. Рекомендуемые величины натяга обычно составляют5—6 мкм.

Второй способ лишен этого недостатка, но сложнее конструктивно. Натяг создается либо пружинами, либо за счет регулировочных элементов, которые смещают подвижную деталь. При этом желательно, чтобы на эти устройства во избежание снижения жесткости не действовала основная нагрузка.

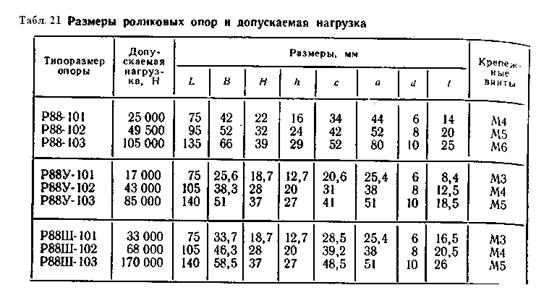

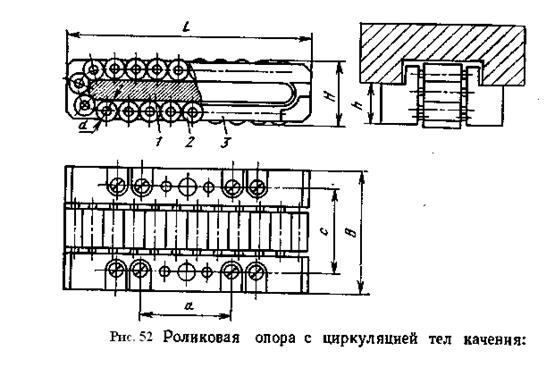

Направляющие с циркуляцией тел качения выполняют в основном без сепаратора, со сплошным потоком шариков или роликов. Иногда встречаются конструкции с циркуляцией тел качения, в которых используют сепараторы в виде гибкой цепи. Циркуляция тел качения осуществляется также в опорах (шариковых или роликовых), представляющих собой отдельные самостоятельные элементы. Это своего рода подшипники качения прямолинейного движения. На рис. 52 представлена конструкция роликовой опоры Р88, размеры которой определены стандартом станкостроения (табл.21). Эти опоры бывают нормальной Р88, узкой Р88У и широкой Р88Ш

Роликовая опора состоит из направляющей 1, вокруг которой обкатываются ролики 2. Выпадению и боковым смещениям роликов препятствуют обоймы 3, шпонки и пружины. К монтажной поверхности подвижных узлов станка опоры крепят винтами и штифтуют.

направляющая; 2 – ролики; 3 – обойма;

Дата добавления: 2016-02-04; просмотров: 3101;