НАПРАВЛЯЮЩИЕ КАЧЕНИЯ

АНАЛИЗ КОНСТРУКЦИИ

Направляющие качения широко применяют в конструкциях станков с ЧПУ. Они обладают следующими преимуществами: обеспечивают при весьма малом коэффициенте трения μ = 0,005 точные перемещения при реверсах, равномерное перемещение при низких и высоких скоростях; работу без зазоров; высокую жесткости; малое тепловыделение; длительное сохранение точности; простоту смазки. Эти свойства обеспечивают с высокой точностью повторяемость выхода на позицию, что особенно важно для многооперационных станков, возможность высокой точностью повторяемость выхода на позицию, что особенно важно для многооперационных станков, возможность уменьшения мощности двигателей приводов подач, стабильные повышенные точность и долговечность. Направляющие качения лишены основных недостатков направляющих смешанного трения, однако имеют следующие недостатки: высокие затраты на изготовление, так как направляющие качения должны изготовляться значительно точнее направляющих смешанного трения; пониженную демпфирующую способность в направлении перемещений; могут работать лишь в условиях очень хорошей защиты; трудность создания конструкций, воспринимающих значительные опрокидывающие моменты. Направляющие, не имеющие зазоров (работающие с предварительным натягом), должны изготовляться исключительно с высокой точностью, причем их твердость должна быть не ниже HRC 60.

Направляющие качения конструируют незамкнутыми и замкнутыми. Незамкнутые направляющие применяют только для горизонтального перемещения, при этом разъединению основных сопрягаемых поверхностей препятствует сила тяжести перемещаемого узла или, если вес узла недостаточен, дополнительно создаваемая сила (например, с помощью пружин или гидроцилиндра), направление которой совпадает с направлением силы тяжести. Конструктивно незамкнутые направляющие проще замкнутых, но не могут воспринимать больших опрокидывающих моментов. В этом случае применяют более сложные замкнутые направляющие.

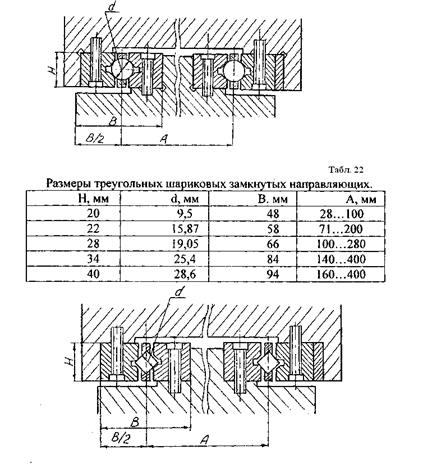

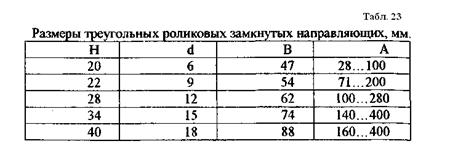

В замкнутых направляющих разъединению основных сопрягаемых поверхностей препятствуют различные жесткие конструктивные элементы, например, планки, или же охватывающая форма этих направляющих. В зависимости от используемого типа тел качения направляющие делятся на роликовые, шариковые, игольчатые и роликовые на осях.

Различают направляющие; 1) без предварительного натяга, в которых натяг осуществляется только весом узла; 2) направляющие с частичным предварительным натягом, который создается, например, для исключения зазоров в горизонтальном направлении;3) направляющие с предварительным натягом, в которых натяг создается с помощью специальных устройств.

Направляющие без предварительного натяга применяют в узлах, вес которых обеспечивает прилегание направляющей к телам качения даже при действии наибольших возможных опрокидывающих моментов.

Роликовые направляющие без предварительного натяга чаще всего выполняют в виде комбинации плоской и V-образной направляющих.

Наличие V-образной направляющей исключает зазоры в горизонтальной плоскости. При отсутствии ударных нагрузок и хорошей защите направляющие могут изготовляться из чугуна

Одну деталь можно пришабрить и проконтролировать по сопрягаемой детали. В этом случае необходимо, чтобы диаметр роликов на V-образной направляющей, имеющей угол наклона граней 45°, был меньше диаметра роликов на плоской направляющей в 1,414 раза. Эти направляющие имеют наименьшую жесткость из всех других форм направляющих, особенно при действии боковых сил и моментов в плоскости направляющих. Однако при большом весе перемещающегося узла и значительной длине направляющих их жесткость достаточно велика.

Шариковые направляющие без предварительного натяга выполняются в виде комбинации плоской и призматической направляющей на одной детали с двумя призматическими направляющими на другой. Шариковые направляющие должны изготовляться стальными закаленными, так как чугунные шариковые направляющие имеют низкую нагрузочную способность. Требования к точности изготовления углов призм у таких направляющих ниже, чем у роликовых направляющих, поэтому изготовлять шариковые направляющие проще, чем роликовые. Жесткость шариковых направляющих ниже жесткости роликовых в 1,5-2 раза. Из-за низкой нагрузочной способности шариковые направляющие следует применять в узлах, имеющих небольшой вес и нагруженных небольшими силами.

Направляющие качения с предварительным натягом всегда замкнутые; они не имеют зазоров и могут применяться в узлах, на которые действуют значительные опрокидывающие моменты. Отсутствие зазоров и повышенная жесткость обуславливают предпочтительное применение направляющих с предварительным натягом в высокоточных станках. Однако затраты на изготовление таких направляющих выше затрат на изготовление направляющих без предварительного натяга.

Предварительный натяг в замкнутых направляющих создают двумя способами: пригонкой размеров или регулировочными устройствами. Первый способ прост конструктивно и дает высокую жесткость, однако он имеет недостатки - невозможно регулировать натяг в процессе эксплуатации и сложно подгонять требуемый натяг при первоначальной сборке. Второй способ при усложнении конструкции, увеличении размеров и меньшей жесткости лишен данного недостатка.

Для создания натяга с помощью регулировочных устройств одну роликовую опору закрепляют в корпусе неподвижно, а противоположную с помощью регулировочного устройства можно перемещать в процессе монтажа (рис.53). В конструкциях, где необходима самоустановка опор, рекомендуется применять устройства с пружинами (рис.53, б) или винтами с шариковыми опорами (рис.53,е), а в конструкциях, где самоустановка необязательна, но важна высокая жесткость - регулировочные устройства с клиньями (рис. 53. в и г).

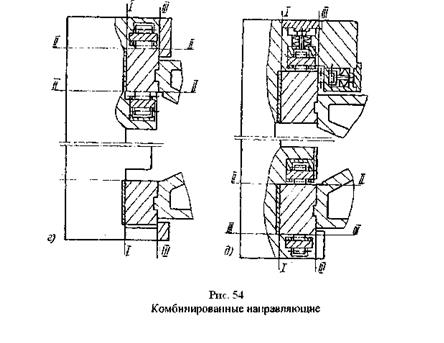

Натяг в направляющих качения без циркуляции тел качения создается прокладками или перемещением планок регулировочными винтами, Для повышения демпфирующей способности в направлении перемещений часто в станках используют комбинированные направляющие, в которых часть поверхностей направляющих работает в режиме качения, а часть в режиме скольжения, применяют три основных вида комбинированных направляющих качения - скольжения:

1) направляющие, в которых основные поверхности скольжения, а боковые качения (рис.54,а); в таких направлявших устранено влияние боковых зазоров;

2) направляющие, в которых основные поверхности качения, боковые - скольжения (рис.54,6);

3) направляющие, в которых основные поверхности скольжения дополнены подпружиненными роликовыми опорами (рис. 54, в).

В станках с ЧПУ всех типов широко применяют направляющие, приведенные на рис.54,а. В направляющих тяжелых станков для разгрузки подвижных узлов используют направляющие, приведенные на рис.54,в. На рис.54, д,г представлены направляющие для узлов, перемещающихся в вертикальной плоскости (боковые суппорта карусельных станков).

Направляющие качения представляют собой сочетание роликовых опор в сопряжении с термически обработанными стальными накладными планками из цементируемой стали типа 20Х с последующей закалкой до твердости НRСэ 59-63.

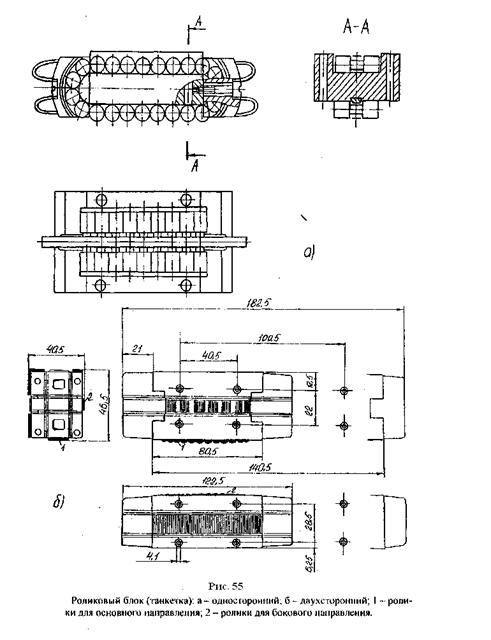

В узлах, имеющих большие хода, используют конструкции с возвратом тел качения. Для этой цели помимо устройства с замкнутой цепью изготовляют роликовые блоки с возвратом роликов (рис.55,а), получившие в настоящее время очень широкое распространение. Средняя часть блока служит направляющими; отражатели направляют ролики в канал возврата. Ролики посередине имеют канавку для плоской пружины, которая удерживает ролики от выпадения. Ролики направляются шпонкой, закрепленной вдоль блока. Односторонние роликовые блоки называются танкетками. Применение роликовых блоков уменьшает трудоемкость изготовления направляющих. В последнее время выпущены двухсторонние роликовые блоки (рис.55,б) двух размеров (размеры большего блока показаны тонкой линией). Эти роликовые блоки имеют два ряда роликов, расположенных под углом 90° друг к другу и позволяющих осуществлять основное и боковое направление.

Размеры к рис.57. Табл.24

| Типоразмер опоры | Размеры, мм | Крепежные винты | |||||||

| L | B | H | h | c | Q | d | l | ||

| Р88-101 | М4 | ||||||||

| Р88-102 | М5 | ||||||||

| Р88-103 | М6 | ||||||||

| P88У-101 | 25,6 | 18,7 | 12,7 | 20,6 | 25,4 | 8,4 | М3 | ||

| P88У-102 | 38,3 | 12,5 | М4 | ||||||

| P88У-103 | 18,5 | М5 | |||||||

| Р88Ш-101 | 33,7 | 18,7 | 12,7 | 28,5 | 25,4 | 16,5 | М3 | ||

| Р88Ш-102 | 46,3 | 39,2 | 20,5 | М4 | |||||

| Р88Ш-103 | 58,5 | 48,5 | М5 |

Один ряд имеет большие ролики 1, другой - меньшие ролики 2. Двухсторонние блоки большого размера воспринимают статическую нагрузку до 12 000 кг рядом больших роликов и 5600 кг рядом меньших роликов; блоки меньшего размера воспринимают нагрузку 6000 и 2800 кг соответственно.

Пример использования блоков для прямоугольных направляющих показан на рис.56.

Отраслевым стандартом определены типоразмеры роликовых опор с циркуляцией тел качения нормальной Р88, узкой Р889и широкой Р881 серий (табл.24).

Опоры серии I унифицированы с опорами серии 9 по длине и высоте, различаются шириной корпуса и длиной роликов.

Роликовая опора Р88 (рис.58) состоит из корпуса 1, роликов 2 и двух обойм 6, удерживавших ролики от выпадения. Обоймы прикреплены на корпусе винтами 3 и штифтами 4. Опоры в сборе крепятся к привалочным плоскостям узлов винтами 7 и штифтами 5. В работе ролики обкатываются вокруг корпуса 1.

Роликовые опоры разделяют на жесткие опоры 3 (рис.59,а), закрепляемые винтами 2, и поджимные (с упругим натягом) (рис.59,б); их монтируют по одной, две или три на специальных платформах 1 (см. рис.59,а), называемых также монтажными подушками.

Число танкеток зависит от нагрузки и длины хода. В поджимных роликовых опорах обоймы 1 (рис.59,б) танкеток скрепляются винтами 3 с направляющей подушкой 2. С противоположной стороны устанавливают палец 7, бурт которого одной стороной упирается в направляющую подушку 2 обоймы и соединяется с ней винтами 6, а другой - опирается на тарельчатые пружины 8. Тарельчатые пружины поджимают специальными гайками 10, создавая необходимый натяг. На торце монтажной подушки устанавливают крепежную пластину 5 с войлочным стирателем 4. Рабочие поверхности (образующие) роликовых опор качения должны быть строго параллельны плоскости платформы.

Опору качения через канал 9 перед установкой набивают смазкой ЦИАТИМ-201 /ГОСТ 6267-74/. Существует конструкция направляющих качения с применением роликовых опор двух типов: на подвижной и неподвижной платформе.

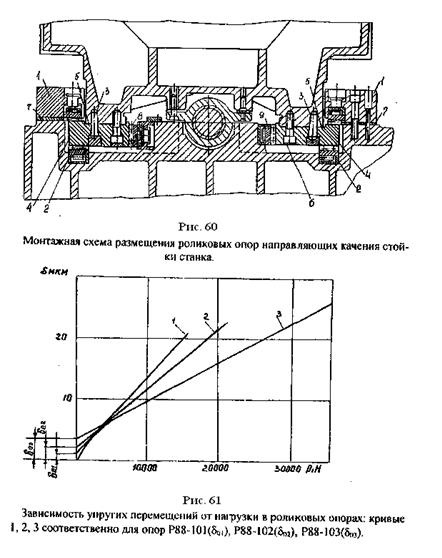

Роликовые опоры, установленные на платформах, следует регулировать и отлаживать под заданную нагрузку. Регулирование подвижной опоры заключается в нагружении ее соответствующим грузом на контрольной плите до равномерного прилегания, которое измеряется щупом толщиной 0,03 мм. Затем поворотом гаек 10 (рис.59,6) создают необходимый натяг тарельчатыми пружинами 8, оставляя гарантированный зазор S=0,02..0,03 мм, который измеряют щупом между плоскостью направляющей подушки 2 роликовой опоры и платформой 11. После этого положение резьбовых головок фиксируют специальными стопорными винтами. Монтажная схема роликовых опор вертикальных направляющих стойки станка ФП-14 для перемещения каретки по оси Z показана на рис.60. Направляющие состоят из накладных стальных планок, термически обработанных (твердостью НRСэ 59-63), зафиксированных по пазу 5, закрепленных винтами 6 и коническими штифтами 3.

Поджимные роликовые опоры устанавливают с каждой стороны планок в виде неподвижных платформ 1, платформы 2 с двумя основными роликовыми опорами располагают по боковым поверхностям с противоположной стороны направляющих планок 4.

С боковой стороны правой направляющей планки 4 укреплена неподвижная роликовая опора 9, с боковой стороны противоположной направляющей, размещена подвижная роликовая опора 8 для осуществления натяга.

Поджимные роликовые опоры в платформах 1 предохраняют каретку от опрокидывания; их устанавливают так, чтобы зазор между опорой и платформой при проверке щупом в опоре (см.рис.59.) не превышал 0.02-0,03 мм [путем пригонки стальной прокладки 7 (см.рис.60.)]. Затем регулируют роликовые опоры 8 и на подвижных клиньях. Натяг клиновой роликовой опоры создается до получения зазора 0,02-0,03 мм между основанием обоймы и поверхностью клина. После этого положение клина окончательно фиксируют стопорным винтом.

Чаще применяют так называемое "узкое" боковое направление, когда подвижный орган в боковом направлении замыкается на одной направляющей. Пример "узкого" бокового направления см. рис.54. "Узкое" боковое направление в сравнении с "широким" облегчает изготовление и контроль направляющих, уменьшает влияние на точность температурных деформаций.

Основными показателями работоспособности роликовых опор являются нагрузочная способность, жесткость, сопротивление движению, плавность перемещения и долговечность.

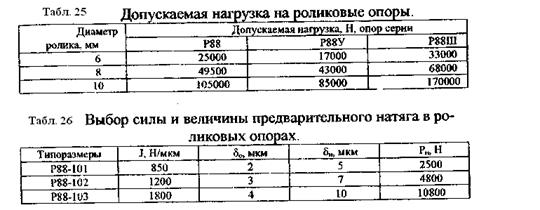

Нагрузочная способность и долговечность опор определяются контактной выносливостью рабочих поверхностей корпусов и роликов. Допускаемые длительно действующие нагрузки (статическая прочность) при долговечности, соответствующей пути в 250 км, приведены в табл.25. Жесткость j опор характеризуется отношением нагрузки к упругому перемещению. При нагрузке менее 5000 Н зависимость упругих перемещений (рис.61, табл. 26) от нагрузки Р имеет нелинейный характер, при больших нагрузках она становится линейной.

Сопротивление движению характеризуется силой, необходимой для перемещений роликовой опоры. Показателем сопротивления движению может служить условный коэффициент трения f, равный отношению силы сопротивления движению к нормальной нагрузке на опору. С увеличением нагрузок условный коэффициент трения падает. При нагрузках более 10000Н f=0,001.0,003. Показателем сопротивления движения может служить также минимальный угол наклона плоскости, с которой опора при малых нагрузках безостановочно скатывается. Рекомендуется проверять перед монтажом качество изготовления опоры качением ее по наклонной плоскости с уклоном 1:30

Для предотвращения неравномерного распределения нагрузок и преждевременного выхода роликовых опор из строя необходимо тщательно выверять при монтаже их положение. Разновысотность опор, установленных в одной плоскости, не должна превышать 3 мкм. Выверку и контроль положения опоры производят по торцевой плоскости М (см. рис.57), которая должна быть строго параллельна направлению перемещения узла. Перекос опор в продольной плоскости должен быть не более 10-12 мкм на длине 100 мм, а в поперечном - 3 мкм. Превышение каждой из этих значений в 2 раза сокращает допускаемую нагрузку на опору также в 2 раза.

Смазку в жидком или пластическом виде нужно подавать периодически в канал возврата роликов или на направляющие. Для защиты от загрязнений применяют скребки, телескопические щитки или раздвижные меха

Расчет направляющих качения с использованием танкетки производится с учетом упругих деформаций в опорах.

Методика расчета роликовых опор сводится к составлению схемы нагружения механизмов, вычислению рабочих нагрузок от воздействия сил резания, тяжести привода, определению нагрузки на опорах и подбору типоразмера числа опор.

Кроме расчета каждой из опор по нагрузочной способности (статической прочности) следует проверить долговечность опоры на конкретную выносливость Рдоп= Рбаз · Кs , где Рбаз- базовая нагрузка, соответсвующая пределу выносливости и вызывающая усталостное разрушение при базовом пути опоры; Кs- коэффициент, учитывающий длину пути.

См. подробнее

Проектирование направляющих МРС

«Учебное пособие» Ведерников Ю.А., Хусаинов Р.

Дата добавления: 2016-02-04; просмотров: 6510;