МЕТОДЫ ПОГРУЖЕНИЯ ЗАРАНЕЕ ИЗГОТОВЛЕННЫХ СВАЙ

Железобетонные и деревянные сваи, стальные трубы и шпунтовые сваи доставляют к месту работ в подготовленном виде с предприятий строительной индустрии или с баз комплектации строительных организаций.

Сваи перевозят на автомобилях с прицепами; погрузка и разгрузка с них ведется с помощью грузоподъемных кранов.

Площадки складирования свай и шпунтов определяют проектом производства работ с учетом необходимого запаса, минимальных трудозатрат и времени на подтаскивание свай к погружающей установке. Бетонную смесь для устройства ростверков доставляют с районных бетонных заводов или приготовляют на строительной площадке с помощью локальных бетоно-смесительных установок.

Заранее изготовленные сваи погружают ударом, вибрацией, вдавливанием, завинчиванием с использованием подмыва и электроосмоса, а также комбинациями этих методов.

До начала свайных работ на площадку необходимо подвести электроэнергию, воду, воздух, пар. Если работы ведутся в вечернее и ночное время, то площадка должна быть освещена. К этому времени должна быть выполнена ревизия оборудования и других средств механизации. В случае применения установок на рельсовом ходу укладывают звенья рельсовых путей.

Геодезическую разбивку свайных рядов выполняют после планировки площадки. Сначала по периметру свайного поля делают обноску, на которой по осям свайных рядов натягивают взаимно перпендикулярные проволоки. В местах пересечения этих проволок надежно забивают в грунт деревянные колышки, выступающие над поверхностью земли на 10...12 см. Правильность разбивки свай на местности оформляют актом с участием авторского надзора от проектной организации. Разбивка свайного поля на захватки и очередность их устройства определяются ППР.

При разработке ППР необходимо учитывать места складирования свай с таким расчетом, чтобы они были расположены ближе к путям движения копров и чтобы захват и подъем сваи можно было выполнять копром без крана. Передвижение копров на объекте должно быть по возможности прямолинейным с минимальным числом поворотов. Подъезды на объекты строительства желательно устраивать кольцевыми.

В процессе подготовительных работ производят пробную забивку железобетонных готовых свай. По результатам испытания пробных свай корректируют чертежи свайного сооружения и проект производства работ.

УДАРНЫЙ МЕТОД

Ударный метод погружения свай основан на забивке свай молотами — механическими, паровоздушными одиночного и двойного действия и дизель-молотами, которые работают с копрами или мобильными копровыми (сваебойными) установками, обеспечивающими направленное движение сваи и молота и механизацию вспомогательных операций.

Этим методом можно погружать различные железобетонные сваи (сплошные, трубчатые, крестообразные), а также деревянные сваи, деревянный и стальной шпунты.

Процесс забивки сваи состоит из следующих операций: перемещения (переезда) сваебойной установки к месту погружения очередной сваи; установки и выверки, подтаскивания, подъема сваи и установки ее в плане в проектное положение; забивки сваи; измерения погружения сваи; динамического ее испытания.

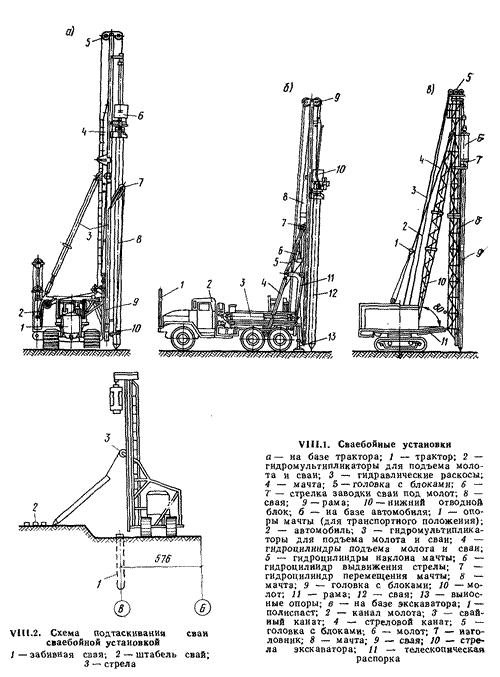

Трудоемкость и продолжительность перемещения, установки и выверки сваебойной установки зависят от ее конструкции. Универсальные металлические копры башенного типа, установленные на платформах-тележках, передвигаются на колесах по рельсам, имеют большую грузоподъемность (учитываются масса сваи и молота) и значительную собственную массу (вместе с лебедкой — до 20 т). Монтаж и демонтаж этих копров и устройство для них рельсовых путей — весьма трудоемкие процессы. Поэтому их применяют для забивки свай длиной более 12 м при большом объеме свайных работ на объекте. Наиболее распространены в промышленном и гражданском строительстве сваи длиной 6...10 м, их забивают с помощью самоходных сваебойных установок (рис. VIII.1), изготовленных на базе кранов, тракторов, автомобилей и экскаваторов. Эти сваебойные установки маневренны и имеют механизмы для выравнивания стрелы, что упрощает их установку и выверку.

Подтаскивание и подъем железобетонной сваи — тоже трудоемкие операции. При забивке длинных свай универсальным копром рекомендуется включать в комплект механизмов автомобильный кран, который поддерживает сваю за нижнюю скобу, постепенно приближаясь к копру. В это же время голова сваи поднимается за верхнюю петлю подъемным устройством, имеющимся на копре. При отсутствии автокрана сваю подают и поднимают с помощью двух вагонеток и специального подъемного приспособления. При таком решении трудоемкость этих операций существенно возрастает и, кроме того, сваи часто повреждаются.

Современные сваебойные установки имеют специальные устройства, механизирующие процесс подтаскивания и подъема свай, а также установку головы сваи в наголовнике. Так, копровая установка, показанная на рис. VIII.2, имеет выбросную стрелу, вылет которой изменяется с помощью гидравлического устройства. Сваи небольшой длины (6...8 м) можно подтаскивать таким образом, чтобы их острие скользило по грунту.

Эффективность операции забивки свай и основном зависит от типа свайного молота и прежде всего от правильного определения соотношения между его массой и массой сваи, а также от соответствия системы молота виду грунта и воздействия его на голову сваи.

Виды молотов:

а) Механические (подвесные) молоты из-за низкой производительности (10...15 ударов в 1 мин) применяют лишь при небольших объемах свайных работ. Масса ударной части свободно падающего молота при забивке сваи длиной 12 м в плотные грунты должна равняться 1,5 массы сваи с наголовником, а при забивке в грунты средней плотности — 1,25 этой массы.

б) Паровоздушные молоты бывают одиночного и двойного действия.

- Молоты одиночного действия имеют массу ударной части 1,25... 6 т, число ударов в 1 мин у большинства моделей этих молотов не превышает 30.

- Паровоздушные молоты двойного действия выпускают различных марок, отличающихся между собой по конструкции.

У большинства паровоздушных молотов двойного действия ударной частью является поршень. Молот двойного действия может делать более 200 ударов в 1 мин. Число ударов можно регулировать автоматически. С помощью молотов двойного действия сваи забивают в вертикальном и наклонном положении в грунты различной плотности.

Масса ударной части паровоздушных молотов двойного действия составляет 15...25% общей массы молота, а масса ударной части молотов одиночного действия — 65...76%.

в) Широко применяемые дизель-молоты по сравнению с паровоздушными молотами отличаются более высокой производительностью, простотой в эксплуатации, автономностью действия и более низкой стоимостью. Автономность дизель-молотов обеспечивается путем подъема ударной части за счет рабочего хода двухтактного двигателя, составляющего основу дизель-молота.

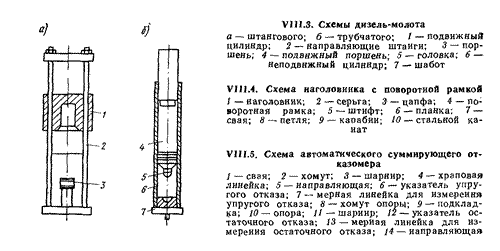

На стройках применяют штанговые и трубчатые дизель-молоты. Ударная часть штанговых дизель-молотов (рис. VIII.3,а)— подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах. При падении цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива. Образующаяся в результате сгорания смеси энергия подбрасывает цилиндр вверх, после чего происходит новый удар и цикл повторяется. Топливо поступает в форсунку камеры сгорания по трубке, проходящей в блоке поршня, с помощью насоса высокого давления, который приводится в действие подвижным цилиндром.

В трубчатых дизель-молотах (рис. VIII. 3,6) неподвижный цилиндр, имеющий шабот (пяту), является направляющей конструкцией. Ударная часть молота — подвижный поршень с головкой. Распыление топлива и воспламенение смеси происходят при ударе головки поршня по поверхности сферической впадины цилиндра, куда топливо подает насос низкого давления, который по существу лишь дозирует поступление смеси.

Число ударов в 1 мин у штанговых дизель-молотов 50...60, у трубчатых — 47...55.

Главное преимущество дизель-молота трубчатого типа по сравнению со штанговыми дизель-молотами состоит в том, что при одинаковой массе ударной части они обладают значительно большей (в 2...3 раза) энергией удара. Так, для забивки свай длиной 8...10 м рекомендуется принимать следующее отношение массы ударной части молота к массе сваи: 1,25 при штанговых и 0,7...0,5 при трубчатых дизель-молотах.

Зимой штанг  овые дизель-молоты работают более эффективно, чем трубчатые молоты. Их можно запустить при температуре — 30°С, а для надежного запуска трубчатого дизель-молота уже при температуре до — 20°С нужно применять специальные присадки к топливу и предварительно подогревать молот в течение 20...30 мин. В процессе забивки свай в этих условиях штанговые дизель-молоты работают также более устойчиво.

овые дизель-молоты работают более эффективно, чем трубчатые молоты. Их можно запустить при температуре — 30°С, а для надежного запуска трубчатого дизель-молота уже при температуре до — 20°С нужно применять специальные присадки к топливу и предварительно подогревать молот в течение 20...30 мин. В процессе забивки свай в этих условиях штанговые дизель-молоты работают также более устойчиво.

Несмотря на ряд достоинств, применять дизель-молоты в ряде случаев нецелесообразно, например при забивке свай в мягкие податливые грунты и грунты с сильно сжимаемыми прослойками, когда из-за недостаточной жесткости основания трудно привести в действие дизель-молот, поскольку ударная часть поднимается на недостаточную высоту и требуемого сжатия в камере сгорания не происходит. Дизель-молотами нельзя забивать сваи под водой.

При выборе типа молота (в зависимости от массы свай и вида грунтов) необходимо учитывать коэффициенты применимости К.

К = (Q+q)/W (VIII. 1)

где Q — масса молота, кг; q — масса сваи с наголовником, кг; W — энергия удара по паспорту.

Значения К колеблются от 2 до 6 (в зависимости от материала сваи и типа молота). Для забивки железобетонных свай с помощью подвесных молотов К=3, с помощью одиночного действия и штанговых дизель-молотов К=5, молотов двойного действия и трубчатых дизель-молотов К=6.

Наголовники необходимы для закрепления сваи в направляющих сваебойной установки, предохранения головы сваи от разрушения ударами молота и равномерного распределения удара по площади сваи. При забивке свай подвесными и паровоздушными молотами применяют металлические сварные и литые наголовники в виде опрокинутых коробок, имеющих внутри амортизационную прокладку, выполненную из досок твердых пород древесины или полимерных материалов.

Внутренняя полость наголовника должна соответствовать очертанию и размерам головы сваи. Обычно наголовник подвешивают к молоту за ушки и вместе с ним поднимают и опускают на сваю. Наголовники дизель-молотов с поворотной рамкой (рис. VIII.4) позволяют при опущенном молоте заводить во внутреннюю полость головку сваи, лежащей на грунте, что несколько сокращает продолжительность подъема сваи. Применение наголовников сокращает продолжительность установки сваи.

Забивку сваи начинают с медленного опускания молота на наголовник после установки сваи на грунт и ее выверки. Под действием массы молота свая погружается в грунт. Чтобы обеспечить правильное направление сваи, первые удары производят с небольшой высоты подъема молота (как правило, не более 0,4...0,5 м). В начале погружения необходимо отсчитывать число ударов на каждый метр погружения сваи, отмечая при этом среднюю высоту падения ударной части подвесного молота одиночного действия. При использовании молотов и дизель-молотов замеряют время действия молота, расходуемое на каждый метр погружения сваи, число ударов в мин, а молотов двойного действия — давление пара (воздуха). В начале забивки необходимо внимательно наблюдать за правильностью погружения сваи в плане и по вертикали или по заданному углу наклона (при забивке наклонных свай).

В конце забивки с помощью подвесных молотов и паровоздушных молотов одиночного действия, когда острие сваи погружено приблизительно до проектной отметки или получен проектный отказ, забивку производят «залогами» по 10 ударов в каждом. При забивке свай молотами двойного действия и дизель-молотами считать удары (из-за их большой частоты) практически невозможно. В этих случаях за отказ принимают величину погружения сваи за 1 мин. Отказы измеряют с погрешностью не более 1 мм.

Сваи, не давшие контрольного отказа после перерыва продолжительностью 3...4 дня, подвергают контрольной добивке. Если глубина погружения сваи не достигла 85% проектной, а на протяжении трех последовательных залогов получен расчетный отказ, необходимо выяснить причины этого явления и согласовать с проектной организацией порядок дальнейшего ведения свайных работ.

Динамические испытания свай проводят для определения их несущей способности. Более точным, но в то же время более дорогим и трудоемким является способ статических нагрузок, требующий к тому же проведения длительных испытаний.

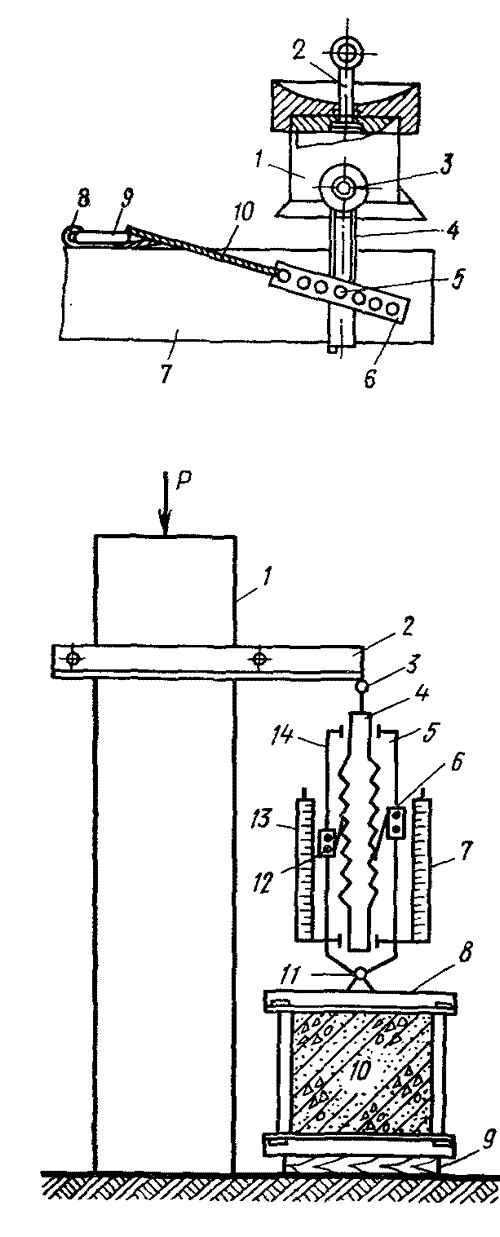

При динамическом способе определяют несущую способность сваи в зависимости от энергии удара свайного погружателя при ее забивке. Отказы при этом способе устанавливают с помощью отказомеров, которые можно ставить на грунт или подвешивать на сваю. Показанный на рис. VIII.5 полуавтоматический суммирующий отказомер хомутом крепят к свае. Он состоит из храповой линейки, вдоль которой перемещают указатели отказов. При погружении сваи в грунт один из указателей движется вниз и показывает на мерной линейке суммарное значение остаточного отказа. При некотором обратном движении сваи за счет упругой реакции грунта второй указатель перемещается вверх и показывает на мерной линейке суммарное значение упругого отказа.

Измерения, производимые при погружении сваи, и динамические испытания являются вспомогательными операциями.

Основная операция (забивка) продолжается 10 мин, а 15 мин (60% общей продолжительности цикла) затрачивается на вспомогательные операции. При несамоходных копрах и производстве свайных работ в зимних условиях вспомогательные операции занимают 70...80% времени, расходуемого на погружение сваи. Таким образом, становится очевидным, что механизация и автоматизация вспомогательных работ имеют не меньшее значение, чем механизация и автоматизация основных процессов.

В системах, автоматизирующих процесс забивки свай, осуществляется автоматизация основных операций (запуск дизель-молота, выключение его при достижении острием сваи проектной отметки) и таких вспомогательных операций, как учет числа ударов, запись на ленте самописца характеристики погружения сваи и др.

Дата добавления: 2015-12-01; просмотров: 4073;