ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам. Эту задачу решают благодаря использованию кондиционных компонентов бетонной смеси, точности их дозирования, включая и учет влажности инертных заполнителей.

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона.

Районные заводы имеют годовую мощность 100...200 тыс.м3 и обслуживают стройки, находящиеся в радиусе до 25...30 км. Завод состоит из одной, двух или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. Себестоимость товарного бетона на таких заводах сравнительно низка, однако они экономически оправданны, если в районе их действия гарантировано потребление всей продукции в течение 10...15 лет.

Районные бетонные заводы могут готовить и сухие товарные смеси, т. е. отдозированные компоненты смеси без воды. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и перерабатывают на построечных бетоноприготовительных установках или в процессе транспортирования в автобетоносмесителях.

Применение сухих смесей требует решения ряда вопросов, связанных с их надежным тарированием, транспортированием и хранением.

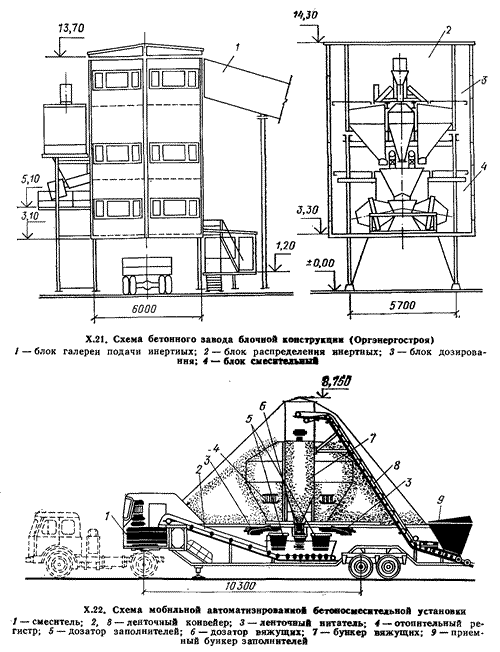

Центральные бетонные или бетонорастворные заводы обычно обслуживают одну крупную строительную площадку, их рассчитывают на срок службы блочной конструкции до 5...6 лет. Такие заводы выполняют сборно-разборными блочной конструкции (рис. Х.21), что делает возможным их перебазировку за 20...30 суток на трайлерах грузоподъемностью 20 т.

Себестоимость приготовления бетонной смеси на таких заводах выше, чем на районных бетонных заводах, и составляет около 0,5 руб/м3 при трудоемкости приготовления около 0,1...0,2 чел.-дн/м3. Однако их технологическим преимуществом является приближенность к месту потребления бетонных смесей.

Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ могут использоваться передвижные бетоносмесительные установки (рис. Х.22) производительностью 15...30 м3/ч. Их монтируют на специальных трайлерных прицепах и перевозят с объекта на объект на буксире. Разновидностью передвижных установок являются установки, монтируемые на плавучих средствах. Передвижные установки могут работать автономно, а будучи приданы районному бетонному заводу, существенно увеличивают радиус его действия.

На рассмотренных выше бетоносмесительных заводах и в установках все рабочие операции, связанные с приготовлением смеси, как правило, частично или полностью автоматизированы.

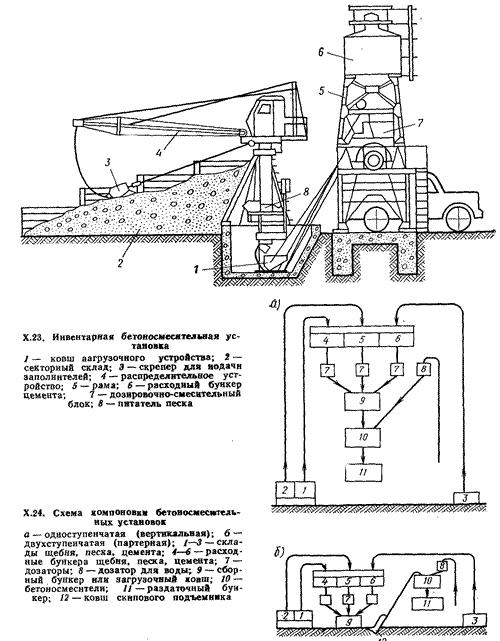

При месячной потребности в бетоне до 1,5 тыс. м3 и отсутствии в районе строительства бетонных заводов используют инвентарные бетоносмесительные установки (рис. Х.23). При этом на таких установках должны предусматриваться устройства для точной дозировки компонентов смеси.

При месячной потребности в бетоне до 1,5 тыс. м3 и отсутствии в районе строительства бетонных заводов используют инвентарные бетоносмесительные установки (рис. Х.23). При этом на таких установках должны предусматриваться устройства для точной дозировки компонентов смеси.

По способу приготовления бетона различают заводы и установки цикличного (порционного) и непрерывного действия, оборудованные соответственно смесительными машинами цикличного или непрерывного действия. Заводы и установки непрерывного действия эффективны при больших объемах работ и непрерывной укладке смеси, например при бетонировании гидротехнических сооружений.

По способу подачи компонентов в смесительные машины различают одно- и двухступенчатые технологические схемы (рис. Х.24).

По способу подачи компонентов в смесительные машины различают одно- и двухступенчатые технологические схемы (рис. Х.24).

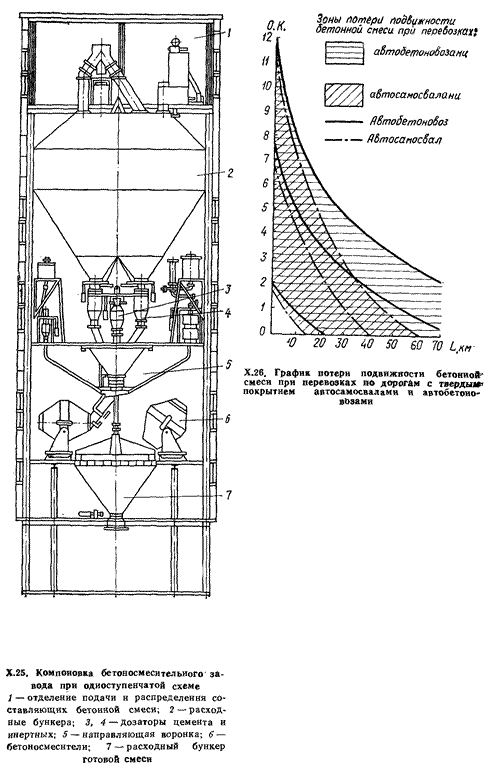

При одноступенчатой схеме материалы подают в накопительные бункера, и затем через систему дозаторов под действием собственной массы (гравитационный принцип) они опускаются в бетоносмесительные машины. Это облегчает возможность автоматизации приготовления смеси. При двухступенчатой схеме получается двукратный подъем материалов. Заводы с одноступенчатой схемой более компактны (рис. Х.25), но имеют значительную высоту (20...30 м), что усложняет их монтаж. В этой связи их рекомендуется применять при расходе бетона свыше 25...35 м3/ч.

Все компоненты бетонной смеси дозируют по массе. При этом допускаемые отклонения на замес не должны превышать для воды и цемента ±1% и для заполнителей ±2%.

Исследованиями установлено, что при приготовлении бетонных смесей отсутствие контроля влажности заполнителей приводит к колебаниям значений прочности бетона до 15%, а подвижности смеси — до 3 раз. Поэтому на современных бетонных заводах и установках начали применять стандартные станции управления бетонным заводом (СУБЗ), которые обеспечивают автоматизированное управление дозированием смеси, включая автоматическую корректировку воды затворения методом контроля влажности заполнителей, в том числе, например, путем комплексного использования нейтронных влагомеров и гамма-плотномеров в системах, учитывающих погрешности, вызываемые колебаниями объемной массы заполнителей.

Для приготовления бетонной смеси применяют бетоносмесительные машины, в которых составляющие перемешиваются по принципу свободного падения (гравитационного действия), и машины, работающие по принципу принудительного перемешивания (лопастные или шнековые).

Бетоносмесители принудительного перемешивания при меньших габаритах обеспечивают более высокую однородность бетонной смеси. Они особо эффективны для приготовления жестких бетонных смесей и бетонов на пористых заполнителях.

Бетоносмесители принудительного перемешивания при меньших габаритах обеспечивают более высокую однородность бетонной смеси. Они особо эффективны для приготовления жестких бетонных смесей и бетонов на пористых заполнителях.

При бетонировании фундаментов смесь можно разгружать из самосвала в вибропитатель и затем по вибролотку (рис. Х.27) или виброхоботу транспортировать непосредственно в опалубку.

При бетонировании сооружений на отметках выше уровня земли смесь можно разгружать в бункера или поворотные бадьи (рис. Х.28). Бункера загружают с эстакад или устанавливают в специальные приямки.

Вместимость бункера или нескольких установленных вплотную друг к другу поворотных бадей должна быть несколько больше вместимости кузова самосвала, автобетоновоза или барабана автобетоносмесителя.

В ряде случаев смесь доставляют на автомобилях в контейнерах. К месту укладки бетонную смесь в бадьях подают краном.

В промышленном строительстве применяют бадьи вместимостью 0,3, 0,6 и 0,8 м3.

Ленточные конвейеры применяют при бетонировании непрерывным потоком массивных конструкций значительной протяженности. Их использование особенно эффективно в сочетании с бетоносмесительными машинами непрерывного действия. Транспортировать бетонную смесь с помощью конвейеров экономически выгодно при расстоянии не более 1500 м. Для предотвращения расслаивания бетонной смеси и потерь ее в пути скорость движения Конвейерной ленты не должна превышать 1 м/с. Уклон ее зависит от консистенции бетонной смеси и не должен превышать 18...15° при подъеме смеси с осадкой конуса до 4...5 см, а при спуске — 12...10°.

Во избежание влияния атмосферных осадков на водоцементное отношение смеси над конвейерами устанавливают козырьки.

Трубопроводы для перемещения бетонных смесей — это внутри площадочный транспорт. Этот вид транспорта при определенных условиях имеет ряд технологических преимуществ перед другими способами горизонтального и вертикального транспортирования бетонных смесей. К их числу относятся возможность осуществления одним механизмом горизонтального и вертикального перемещения смесей непосредственно от бетонорастворного узла на строительной площадке или от мест их разгрузки на объекте к месту укладки, возможность доставки бетонных смесей в труднодоступные участки возводимого сооружения.

Главным технологическим условием для транспортирования бетонных смесей по трубам является их достаточная степень транспортабельности (удобоперекачиваемости).

Бетонные смеси считаются транспортабельными, если при перемещении по трубопроводам не нарушается их вязкость и однородность, а в трубопроводах не образуется пробок. Транспортабельные свойства бетонных смесей можно улучшить, вводя в состав бетона пластифицированные цементы, а также искусственные добавки, например золу-унос и др.

Бетонные смеси перемещают по трубопроводам с помощью бетононасосов и пневмонагнетателей.

Бетононасосы по способу действия подразделяют на периодического (циклического) и непрерывного действия, по виду привода — с механическим и гидравлическим приводом. Они обеспечивают более высокие давления, более равномерное движение бетонной смеси и высоту подачи до 100...120 м.

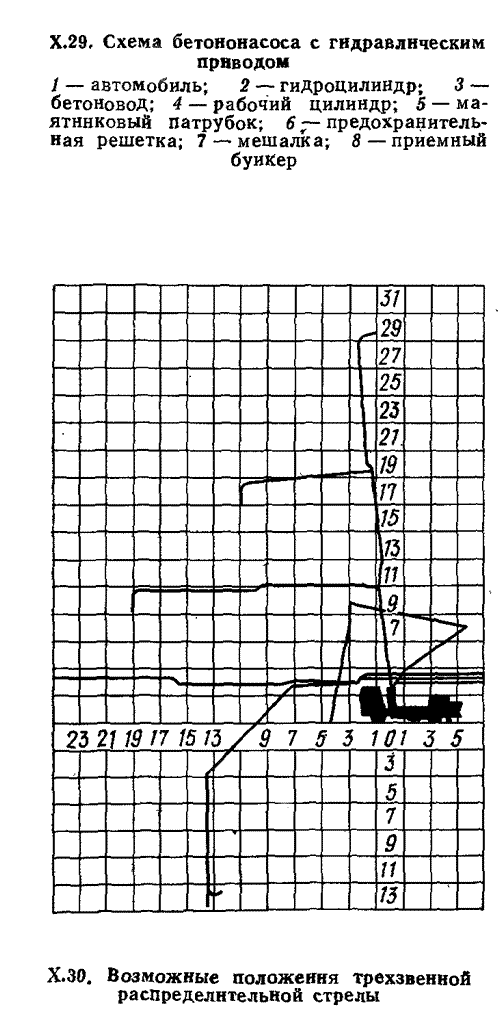

На рис. Х.29 показана принципиальная схема одной из распространенных конструкций бетононасосов с гидравлическим приводом. Бетононасос состоит из рамы, двигателя, приемного бункера с колосниковой решеткой и мешалкой, двух управляющих и двух рабочих гидроцилиндров, маятникового патрубка в виде изогнутой трубы, один конец которой шарнирно соединен с бетоноводом, а второй поочередно соединяется с отверстиями рабочих цилиндров насосной станции, подающей рабочую жидкость в управляющие гидроцилиндры, и системы привода остальных механизмов и золотникового распределительного устройства.

На рис. Х.29 показана принципиальная схема одной из распространенных конструкций бетононасосов с гидравлическим приводом. Бетононасос состоит из рамы, двигателя, приемного бункера с колосниковой решеткой и мешалкой, двух управляющих и двух рабочих гидроцилиндров, маятникового патрубка в виде изогнутой трубы, один конец которой шарнирно соединен с бетоноводом, а второй поочередно соединяется с отверстиями рабочих цилиндров насосной станции, подающей рабочую жидкость в управляющие гидроцилиндры, и системы привода остальных механизмов и золотникового распределительного устройства.

Каждая пара цилиндров (управляющего и рабочего) расположена на одной оси, а штоки цилиндров соединены между собой муфтами. Поршни каждой пары цилиндров движутся одновременно во взаимнопротивоположных направлениях. Когда бетонная смесь всасывается в один из рабочих цилиндров, поршень второго выталкивает ее через маятниковый патрубок в бетоновод.

Маятниковый патрубок работает синхронно с рабочими цилиндрами, открывая их отверстия в момент всасывания смеси из приемного бункера и соединяя с бетоноводом в момент нагнетания. Такая конструкция с теми или иными изменениями принята в выпускаемых отечественных бетононасосах АБН-60, БН-80-20 и др.

Маятниковый патрубок работает синхронно с рабочими цилиндрами, открывая их отверстия в момент всасывания смеси из приемного бункера и соединяя с бетоноводом в момент нагнетания. Такая конструкция с теми или иными изменениями принята в выпускаемых отечественных бетононасосах АБН-60, БН-80-20 и др.

Современные конструкции бетононасосов с гидравлическим приводом обеспечивают надежное перекачивание бетонной смеси на плотных заполнителях с осадкой стандартного конуса 8...12 см и крупностью фракций 5...30 мм.

Довольно сложно перекачивать бетонные смеси на пористых заполнителях, поскольку под воздействием возникающего в бетоноводе давления увеличивается поглощение заполнителем воды затворения и, как следствие этого, смесь теряет подвижность и в бетоноводе образуются пробки.

Существует ряд технологических приемов, позволяющих перекачивать бетонные смеси на пористых заполнителях. К ним, например, относится предварительное насыщение заполнителя водой для компенсации ее отжатия в поры заполнителя под давлением. В любом случае требуются специальные расчеты состава бетонной смеси и выбор бетононасосов с учетом конкретной схемы прокладки бетоновода и потерь давлений в нем.

Бетононасосу придается комплект стальных труб, состоящий из основных звеньев длиной 3 м, соединяемых с помощью быстроразъемных рычажных зажимов, доборных звеньев длиной 0,3, 0,6 0,9, 1 и 1,5 м и криволинейных звеньев с углами поворота 90, 45 и 30°.

При применении бетононасосов гидравлического действия, обеспечивающих более высокие давления, можно использовать облегченные трубопроводы из тонкостенных стальных труб или труб из полимерных материалов. При крупности щебня до 30 мм внутренний диаметр труб должен быть не более 75... 100 мм.

При прокладке бетоновода необходимо учитывать сопротивления, возникающие в вертикальных частях бетоновода и в коленах. Так, вертикальный участок бетоновода длиной 1 м и колена под углом 90, 45 и 30° эквивалентны по сопротивлению горизонтальному бетоноводу длиной соответственно 8, 12, 7 и 5 м.

Перед началом транспортирования бетонной смеси трубопровод смазывают, прокачивая через него известковое тесто или цементный раствор. После окончания бетонирования бетоновод промывают водой под давлением и пропускают через него эластичный пыж. При перерыве более чем на 30 мин смесь во избежание образования пробок в бетоноводе активизируют путем периодического включения бетононасоса, при перерывах более чем на 1 ч бетоновод полностью освобождают от смеси.

Для прямой и обратной связи между бетононасосом и местом приема смеси существует система дистанционного управления, позволяющая в нужный момент останавливать бетононасос.

В настоящее время в строительстве широко применяют мобильные бетононасосы. Они смонтированы на специальных прицепах и работают по схеме «бетонирование — переезд — бетонирование».

Вариантом мобильного бетононасоса является автобетононасос, смонтированный на шасси автомобиля и оборудованный полноповоротной гидравлической управляемой стрелой, позволяющей подавать бетонную смесь в зависимости от длины стрелы на высоту до 23 м и по горизонтали на расстояние до 27 м. По стреле, состоящей из трех шарнирно сочлененных частей (рис. Х.30), проходит бетоновод с шарнирными вставками в местах сочленений стрелы, заканчивающийся гибким рукавом. Управление стрелой дистанционное.

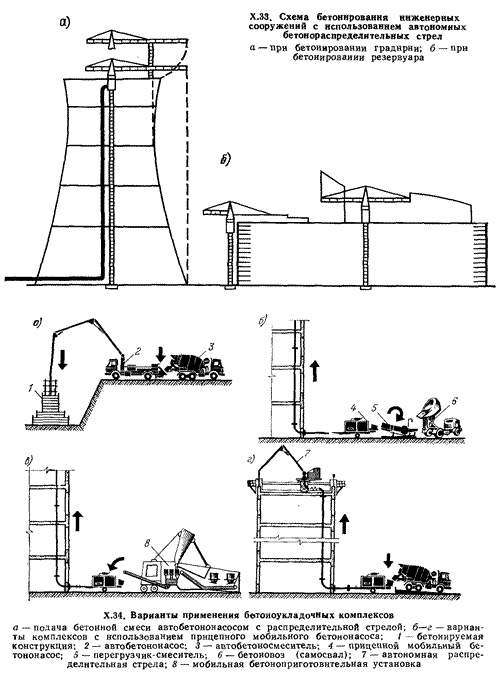

При работе автобетононасос устанавливают на выносные опоры, а при переезде приводят в транспортное положение (рис. Х.31). Наличие стрелы позволяет укладывать бетонную смесь в любую точку трех-четырех этажного здания, а также в труднодоступные места (рис. Х.32)

При необходимости стрелу (рис. Х.33) автобетононасоса можно устанавливать отдельно на бетонируемом сооружении или на башенном кране.

Надежную работу бетононасоса обеспечивает качественная бетонная смесь, что достигается транспортированием смеси автобетоносмесителями или установкой у бетононасоса специальных перегрузочных устройств, перемешивающих смесь и загружающих ее порциями в приемный бункер бетононасоса.

Для непрерывной работы бетононасоса ему должно быть придано достаточное число автобетоносмесителей. Условно можно считать, что для обеспечения непрерывной работы насоса при расстояниях 3, 5, 10 и 15 км необходимо соответственно 5, 6, 9 и 13 автобетоносмесителей. В массовом строительстве для этих целей наиболее экономично применять автобетоносмесители с вместимостью барабана до 5...6 м3, так как более мощные машины устанавливают на полуприцепы и поэтому они менее маневренны.

Вторым условием надежной работы бетононасоса является наличие четко взаимоувязанной технологической цепочки «бетонный завод (узел) — автобетоносмеситель — бетононасос» или «бетонный завод (узел) — самосвал — перегружатель — бетононасос». С этой целью создают так называемые бетоноукладочные комплексы (рис. Х.34), в которые включают нормокомплект оборудования (автобетононасос, автобетоносмесители или самосвалы с перегружателем, устройство для двусторонней связи, вибраторы и другое необходимое оборудование). Экипаж автобетоноукладочного комплекса обычно состоит из машиниста-оператора автобетононасоса и его помощника, шоферов автобетоносмесителей, слесаря и бригады бетонщиков. Как показывает отечественный опыт, суточная производительность одного бетоноукладочного комплекса 500...600 м3, а сменная выработка на одного человека 35...40 м3.

Наряду с этим использование бетононасосов, по сравнению с подачей бетона в бадьях, позволяет при объеме бетонных работ около 5000 м3 и производительности бетононасоса около 40 м3/ч снизить трудоемкость работ с 0,17 до 0,06 чел.-дн/м3 и получить экономический эффект около 2 руб/м3.

Этот способ имеет и ряд чисто технологических преимуществ, включая возможность доставки бетонной смеси без перегрузок в труднодоступные участки сооружений, работы независимо от силы ветра, отсутствие дополнительных воздействий при разгрузке смеси на подмости и др.

Работа бетононасоса наиболее эффективна при положительной температуре окружающей среды. Однако имеется практика их применения без существенного снижения подачи и при температурах воздуха, доходящих до —15°С, но для этого необходимо утеплить бетоноводы, подогревать бетонную смесь, обеспечить непрерывность в работе, применять химические добавки, снижающие точку замерзания смеси, и т. д.

Начат также промышленный выпуск бетононасосов в северном исполнении, рассчитанных на работу при температурах до —40°С.

Дальнейшее совершенствование конструкций бетононасосов и расширение их технологических возможностей предусматривается в основном за счет создания гидропривода с давлением 25...35МПа, снижения массы насоса, повышения его компактности и улучшения манипуляционных возможностей приданных автобетононасосам стрел-манипуляторов.

Пневмонагнетатели (пневмотранспортные установки) применяют в строительстве для подачи бетонной смеси в труднодоступные участки сооружений, при бетонировании обделок туннелей, заделки стыков и т. д.

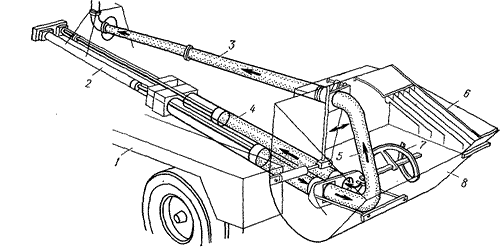

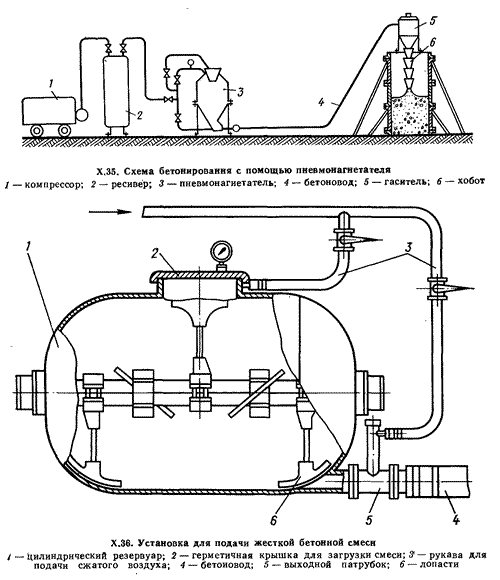

Серийно выпускаемые отечественные пневмонагнетатели (пневмотранспортные установки — ПТУ), имеющие вместимость 400 и 800 л и максимальную производительность до 20 м3/ч, подают бетонную смесь по вертикали на высоту до 35 м и по горизонтали на расстояние до 200 м. Пневмонагнетатель состоит из сварного резервуара, в верхней части которого имеется загрузочная воронка с герметичным затвором. В нижней части пневмонагнетателя имеется горловина, к которой присоединяют бетоновод (рис. Х.35). Воздух, подаваемый в верхнюю часть камеры, вытесняет смесь в горловину и выдавливает ее в бетоновод.

На рис. Х.36 показана схема пневмотранспортной установки производительностью 6...8 м3/ч для перемещения бетонных смесей, а также сухих и влажных сыпучих материалов.

Установка выполнена в виде емкости полезной вместимостью 1000 л с мешалкой-побудителем. В емкость под давлением до 0,7 МПа подают сжатый воздух, смесь перемешивается, насыщается воздухом и выдавливается в бетоновод. В выходном патрубке смесь дополнительно насыщается воздухом и за счет перекрывания выходного отверстия лопастью мешалки-побудителя разделяется на порции, что обеспечивает большие дальность и высоту транспортирования.

Учитывая, что бетон подается пневмотранспортными установками с высокими скоростями (около 3...5 м/с) и под давлением до 0,7 МПа, на конце бетоновода необходимо устанавливать специальные гасящие устройства.

Дата добавления: 2015-12-01; просмотров: 1517;