Расчет ступени центробежного компрессора

Целью расчета является определение основных размеров рабочего колеса и параметров потока газа на выходе из рабочего колеса.

Исходными данными для расчета является объемная Q или весовая производительность G; начальное и конечное давление p1 и p2; начальная температура газа T1; термодинамическая характеристика газа при нормальных условиях: R;

Исходными данными для расчета является объемная Q или весовая производительность G; начальное и конечное давление p1 и p2; начальная температура газа T1; термодинамическая характеристика газа при нормальных условиях: R;  ; ρ

; ρ

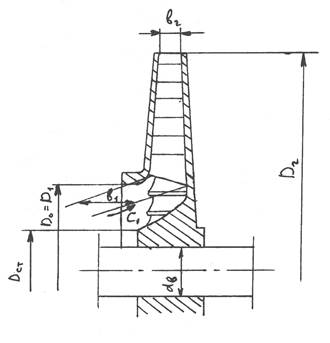

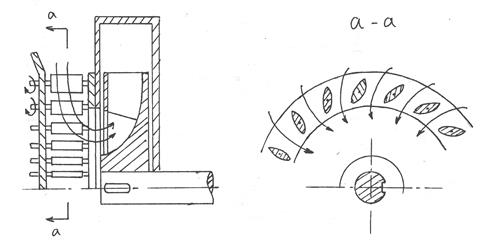

Рис.8. Продольный разрез колеса центробежного компрессора

Число оборотов вала компрессора n определяется типом приводного двигателя. Для привода компрессора применяются асинхронные и синхронные электродвигатели с рабочим числом оборотов до 3000 об/мин.

Предпочтительнее высокие числа оборотов, т.к. увеличение "n" приводит к получению более компактной машины. Иногда между электродвигателем и компрессором включают повышающую передачу. Удобным приводным двигателем является паровая турбина с n = 3500 об/мин и выше. В этом случае допускается большая свобода в выборе числа оборотов и агрегат, получается удобным с точки зрения регулирования производительности изменением "n".

Порядок расчета

1. Определение наружного диаметра колеса.

Окружная скорость газа u2 на выходе из колеса по условиям его прочности принимается u2 ≤ 300 м/сек. Приняв u2, находим D2 из формулы

,

,

где ω – окружная скорость,

где n – об/мин

2. Внутренний диаметр D1 выбирается в пределах

D1 = (0,48 – 0,62)D2

в среднем D1 = 0,5D2.

3. Задавшись диаметром Dст по конструктивным соображениям в зависимости от диаметра вала dв определяем скорость газа на входе в рабочее колесо.

.

.

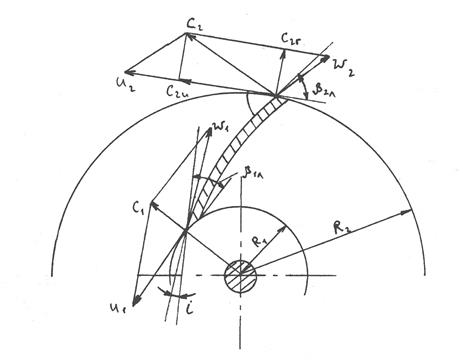

4. Скорость входа газа на лопатки c1 направлена по радиусу.

4. Скорость входа газа на лопатки c1 направлена по радиусу.

5. Окружная скорость газа на входе

.

.

6. Относительная скорость газа на входе

.

.

Лопаточный угол определяется из параллелограмма скоростей.

Лопаточный угол определяется из параллелограмма скоростей.

Рис.9. Параллелограммы скоростей рабочего колеса с

радиальным входом на лопасти

7. Определение с2u

Из формулы

.

.

Полагая вход на рабочие лопасти радиальным, т.е. при с1u = 0 следует:

.

.

Из параллелограмма скоростей на выходе

и так как абсолютная скорость с1 направлена, по радиусу

Для колес центробежного компрессора обычно принимают

Учитывая вышеизложенное, получим, обозначая левую часть уравнения (1) через B

или

, (2)

, (2)

но в то же время величина B равна, согласно (1)

Вычислив величину В по известным p1, p2, T1, ηQ, cp по уравнению (2) определяется искомая скорость с2u

Вычислив величину В по известным p1, p2, T1, ηQ, cp по уравнению (2) определяется искомая скорость с2u

8. Связь c2u с выходными параметрами колеса выражается экспериментально-теоретической формулой Стодолы:

Количество рабочих лопастей (z) принимают в пределах от 6 до 32. Из этой формулы можно найти угол β2.

9. Ширина лопастей рабочего колеса на входе и выходе определяется по уравнению расхода

- во входном сечении,

- во входном сечении,

- - в выходном сечении,

- - в выходном сечении,

где Q1 и Q2 - объемная производительность по условиям всасывания и подачи, м3/сек;

μ1 и μ2 - коэффициент заполнения сечений активным потоком.

10. Конечная температура сжатия в рабочем колесе определяется с помощью зависимостей

или, если известен показатель политропы n

/

/

Примерно аналогичны и основы расчета диффузора ступени.

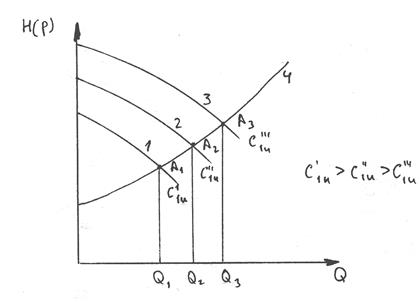

Характеристики центробежных компрессоров

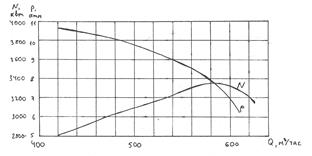

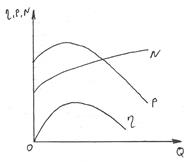

Характеристиками компрессоров называют графики зависимости конечного давления p2 (при p1 = const) или степени от сжатия ε, его КПД, мощности на валу Nв производительности центробежного компрессора.

Производительность принято выражать или в весовых единицах (кг/сек, кг/час) или в объемных по условиям всасывания (м3/сек, м3/час).

Характеристики приводятся в паспорте машины и снимаются на заводе-изготовителе испытанием опытных образцов или отдельных машин данной конструкции.

Уравнение Эйлера одинаково применимо для анализа работы, как центробежных насосов, так и центробежных компрессоров. Поэтому теоретические характеристики центробежных компрессоров и центробежных насосов аналогичны. Лопатки рабочих колес центробежных компрессоров обычно загнуты назад (β2 = 40 - 60°) и только для турбогазодувок низкого давления лопатки иногда оканчиваются радиально (β2 = 90°).

Однако компрессорные характеристики по сравнению с характеристиками центробежных насосов обладают некоторыми особенностями:

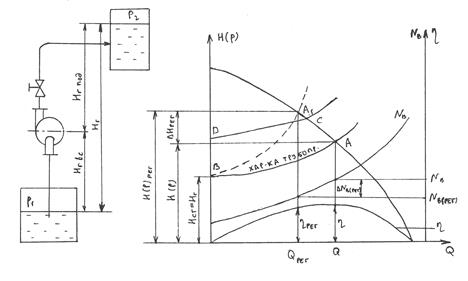

Рис.10. Характеристики центробежных компрессоров

Рис.11. Характеристика p2 = f (Q)

1. Haклон характеристик p = f (Q) повышается с увеличением числа оборотов, ay насосов этого не наблюдается. Это, объясняется следующим. Наклон характеристик характеризуется первой производной

где E1 и Е - коэффициенты, зависящие от геометрических размеров колеса и числа оборотов.

С увеличением числа оборотов возрастают скорости и степень сжатия  . При этом удельный вес газа γ возрастает, что приводит к увеличению

. При этом удельный вес газа γ возрастает, что приводит к увеличению  , т.е. к увеличению угла наклона касательной к кривой p = f (Q).

, т.е. к увеличению угла наклона касательной к кривой p = f (Q).

При высоких значениях производительности и числа оборотов характеристики давления центробежных компрессоров приближаются к вертикальным линиям. Следовательно, при некоторых режимах нагрузки производительность компрессора сохраняется постоянной при изменении давления.

Это объясняется тем, что при высоких Q и n скорость газа в межлопаточных каналах I ступени достигла критической и не может быть повышена. Поэтому и производительность не может быть больше критического значения, соответствующего вертикальному участку характеристики.

2. На работу центробежных компрессоров существенное влияние оказывают пульсации давления и помпаж.

Пульсации давления имеются при всех режимах работы центробежных компрессоров, что объясняется периодическим срывом вихрей газа с рабочих лопастей. При уменьшении же производительности Q пульсации давления возрастают и при некоторых Q (слева от точки максимального давления) работа компрессора становится неустойчивой, сопровождающейся резкими скачками давления и производительности. Это явление называется помпажом.

Явление помпажа

В системах, состоящих из трубопроводов и центробежных или осевых машин, МОГУТ возникать изменения режимов (резкое изменение расхода со стороны потребителя, резким изменением числа оборотов при изменении частоты в электросети и др.). Такие возмущения выводят систему из равновесия и вызывают колебания давления, расхода и мощности на валу.

Если с течением времени колебания затухают, то система является устойчивой. Если же с течением времени амплитуда колебаний возрастает» то устойчивость не восстанавливается. В системе возникают автоколебания - помпаж (это явление сходно с явлением резонанса при колебаниях механических систем).

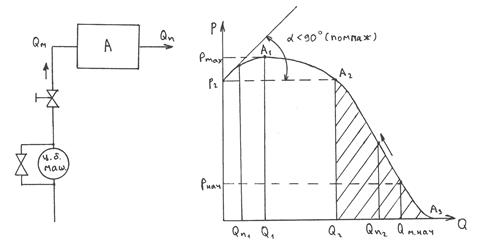

Пусть центробежная машина работает в системе с малым гидравлическим сопротивлением, состоящей из самой машины, трубопроводов и емкости А.

Пусть центробежная машина работает в системе с малым гидравлическим сопротивлением, состоящей из самой машины, трубопроводов и емкости А.

Характеристика машины имеет экстремальною точку А1, которой соответствует расход Q1 давление pmax. Всю область работы машины можно разделить на две области: область неустойчивой работы (не заштрихована) и область устойчивой работы (заштрихована).

Рис.12.

Рассмотрим случай, когда расход газа, поступающего к потребителю, QП1 < Q1, т.е. меньше расхода, соответствующего экстремальной точке.

В момент включения машина дает производительность Qм.нач. Т.к. QП1 < Qм.нач, давление в емкости А повышается, рабочая точка будет перемешаться по характеристике машины вверх. При этом производительность машины уменьшается, приближаясь к QП1. В определённый момент рабочая точка займет положение A1, где еще имеется неравенство QП1 < Q1, а машина уже создает максимальное давление.

Вследствие инерции движущихся масс газа в каналах машины и трубопроводах произойдет еще некоторое увеличение давления в емкости до pA > pmax. Так как pA > давления, создаваемого машиной, то при этом начинает сказываться торможение потока и обратное течение газа из емкости А через машину наружу ( если нет обратного клапана).

Вследствие этого и наличия QП через некоторое время давление в емкости упадет до p2 и машина вновь подает в сеть производительность Q2. Но Q2 < QП1, и поэтому давление в емкости А снова начнет возрастать и цикл повторится.

Следовательно, если QП1 < Q1, то установка будет работать с периодическими колебаниями давления и производительности, т.е. в режиме помпажа.

Помпаж возникает только в тех режимах работы, где  , т.е. угол наклона между касательной к характеристике и осью Q меньше 90°. Если расход газа к потребителю

, т.е. угол наклона между касательной к характеристике и осью Q меньше 90°. Если расход газа к потребителю

, то

, то  (отрицателен)

(отрицателен)

Аналогичным методом нетрудно показать, что при этом колебания давления и производительности, вызванные каким-либо возмущением, затухают (система устойчива).

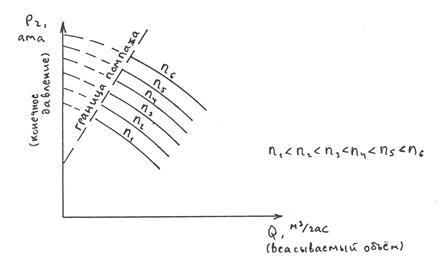

Поэтому завод-изготовитель указывает, границу помпажа на характеристиках. Необходимо, чтобы Qпотреб не выходило за область устойчивости работы.

Регулирование производительности

центробежных машин

С целью предотвращения работы компрессора в неустойчивой зоне, а также получения постоянного давления при меняющейся производительности и др. регулирование можно осуществлять различными способами.

1. Дросселированием при n = const.

2. Изменением числа оборотов.

3. Регулированием поворотными направляющими аппарата на входе в колесо.

Дроссельное регулирование при n = const

Пусть центробежная машина включена в систему, показанную на рис.13. Представим на графике характеристики центробежной машины (Н или p, Nв, η = f (Q)) и характеристику трубопровода (ВА, ДС)

Пусть регулирующий дроссель открыт полностью сопротивление трубопроводной сети min. При этом трубопровод имеет характеристику ВА. Состояние равновесия систематически характеризуется точкой А пересечения характеристик машины и трубопровода. Точка А определяет режим работы установки (производительность Q) напор или давление Н (p), Nв и η.

Прикроем дроссель на напорной трубе. При этом сопротивление трубопровода станет больше и его характеристика будет круче BA1.

Рис.13.

Новое состояние равновесия системы характеризуется точкой А1, т.е. рабочая точка переместится по характеристике машины влево вверх.

При этом новое состояние системы характеризуется другими параметрами (Qрег, H(p)рег, Nв рег, ηрег)

Этот способ регулирования применяется только для уменьшения производительности.

Из графиков видно, что дросселирование уменьшает Nв и вместе с тем возрастает доля энергии, расходуемой при регулировании. Возрастает потеря мощности на регулирующем дросселе, сопротивление которого возрастает. Эти непроизводительные для насоса равны

.

.

Таким образом энергетическая эффективность этого способа рeгyлировaния низкa. Однако вследствие чрезвычайной простоты он получил широкое распространение.

Производительность центробежной машины может при n = const изменяться не только вследствие закрытия напорного вентиля, но и самопроизвольно при изменении давления в системе трубопроводов. Например, если по какой-либо причине давление p2 в напорном баке возрастает, это приведет к смещению характеристики трубопровода вверх (параллельно исходному положению ДС). Рабочая точка системы переместится влево вверх, производительность и уменьшится.

В некоторых случаях режим работы центробежной машины может изменяться самопроизвольно. Так, например, если прекратится расход жидкости из напорного бака, а центробежная машина работает, то статическая высота Нг и p2 будут возрастать. Это приведет к смещению характеристики трубопровода параллельно вверх. Рабочая точка будет перемещаться влево вверх, производительность и Nв будут падать. Такой процесс может протекать до нулевой производительности машины, когда статическая высота подачи (p2 + γH) сравняется с напором холостого хода.

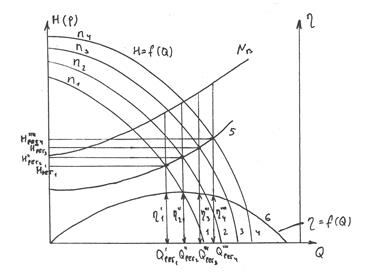

Регулирование с изменением числа оборотов

Регулирование с изменением числа оборотов

В тех случаях, когда имеется возможность изменять число оборотов вала центробежной машины, целесообразно регулировать производительность изменением числа оборотов. Этот способ экономичнее первого и дает возможность регулировать производительность в любом направлении. Однако, применяется этот способ значительно реже (в случае привода от паровой турбины). Иногда для машин большой мощности применяют электродвигатели, допускающие ступенчатое и плавное изменение n. Такие двигатели дороги и применяют их экономически оправдано только для мощных машин. В эксплуатации, такие агрегаты энергетически эффективны и имеют высокий общий КПД. На рис.14 показаны

1-4 - характеристика машины при n1, n2, n3, n4.

5 - характеристика трубопровода

6 - характеристика η – Q.

Иногда между валом электродвигателем и машины ставят вариатор скорости или гидромуфту. Гидромуфты и вариаторы скорости значительно усложняют и удорожают агрегат, и оправдывается он только в мощных высокооборотных агрегатах.

Иногда между валом электродвигателем и машины ставят вариатор скорости или гидромуфту. Гидромуфты и вариаторы скорости значительно усложняют и удорожают агрегат, и оправдывается он только в мощных высокооборотных агрегатах.

Рис.14.

Регулирование поворотными направляющими лопастями

на входе в рабочее колесо

Рис.15.

Из уравнения Эйлера следует, что удельная работа, сообщаемая потоку жидкости или газа в центробежной машине, зависит от условий входа жидкости на рабочие колеса (от с1u). Закручивание потока (увеличение с1u) изменяет напор и при заданной характеристике трубопровода изменяет ее производительность. Отсюда вытекает возможность регулирования производительности закручиванием потока специальным лопастным направляющим аппаратом (рис.15).

Направляющие аппараты следует располагать в непосредственной близости от рабочего колеса (чем ближе, тем лучше). В противном случае из-за быстрого торможения вращающегося потока с1u быстро уменьшается, эффективность регулирования получается низкой.

.

.

Рис.16.

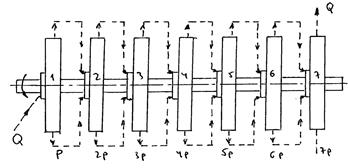

Многоступенчатое сжатие. Охлаждение

Давление, создаваемое ступенью центробежного компрессора, определяется в основном условиями сжатия и окружной скоростью выходных концов рабочих лопастей. Последняя ограничена, главным образом, условиями прочности раб9чепгр колеса, поэтому и степень сжатия ступени компрессора ограничена и составляет в обычных конструкциях 1,2 – 1,5.

Для получения более высоких давлений применяют последовательное соединение ступеней, рабочие колеса которых сажаются на общий вал. Такие компрессоры называются многоступенчатыми.

Рис.17.

Для повышения экономичности многоступенчатых компрессоров применяют охлаждение. Здесь возможны 3 варианта:

1. Охлаждение секций компрессора подачей воды в специальные полости в отливке корпуса. Добиться таким способом эффективного охлаждения и значительно приблизить процесс в компрессоре к изотермному не удается вследствие затрудненных условий теплообмена между газом и охлаждающей водой: невозможно осуществить конструкцию с подведением охлаждающей воды к межлопаточным каналам рабочего, колеса, где протекает процесс сжатия. Поэтому осуществляют охлаждение поверхностей, граничащих с направляющими аппаратами. Охлаждение газа происходит при переходе ступени в другую. Процесс в компрессоре в целом становится более экономичным.

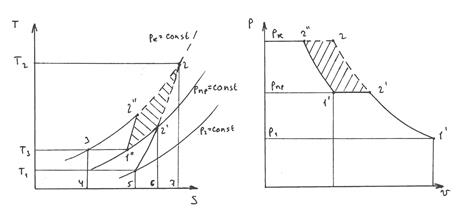

2. Охлаждение газа в охладителях, устанавливаемых между отдельными группами ступеней. В этом случае газовый поток, пройдя группу ступеней, выводится из корпуса в охладитель, где снижается его температура при постоянном давлении. Далее газ вновь вводится в корпус, проходит следующую группу ступеней и при повышенных давлении и температуре поступает во второй промежуточный охладитель и т.д. Процесс в компрессоре такого типа показан на рис.18.

При этом способе охлаждения, используя трубчатые охладители с большой поверхностью, можно получить экономию в расходе энергии.

Рис. 18. ST - и pυ - диаграммы двухступенчатого

компрессора

1-2 – политропное сжатие в первой ступени; 2`-1`` - изобарное охлаждение в промежуточном охладителе; 1``-2`` - сжатие до конечного давления pк во второй ступени. Площадь 1``-2`-2-2`` - экономия энергии от применения двухступенчатого сжатия с промежуточным охлаждением.

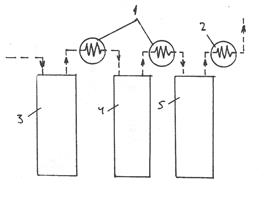

Рис.19. Общая схема компрессора со ступенчатым сжатием

I - охладители I и II ступеней; 2 - конечный охладитель;

3, 4, 5 - соответственно I, II и III ступеней.

В последнее время начинают применять компрессоры большой производительности с описанным выше типом выносных охладителей после каждой ступени компрессора.

Такие компрессоры называют изотермными. С энергетической точки зрения они очень эффективны, но вследствие сложности конструкции обладают высокой стоимостью.

3. Комбинированное (внутреннее и выносное) охлаждение газа. Этот способ охлаждения дает большую экономию в приводной энергии, но конструкция сложна и компрессор получается дорогим.

4. Охлаждение (внутреннее) впрыском охлаждающей воды в поток газа перед первой ступенью компрессора. При этом способе тепло газа частично расходуется на испарение охлаждающей воды и температуры конца сжатия существенно снижается. Недостатком способа является увлажнение газа, что во многих случаях недопустимо.

Пересчет характеристик компрессора при изменении

физических свойств газа

Наиболее часто рабочим телом в компрессоре служит воздух. Однако, кроме воздушных компрессоров, находят применение (особенно за последние годы) различного рода газовые компрессоры, подающие самые разнообразные по своим свойствам газы: кислород, водород, гелий, углекислый газ, природный газ и др. В связи с этим возникает необходимость в пересчете характеристик компрессора при изменении физических констант газа (k, R, ν).

Необходимость пересчета характеристик возникает в основном в двух случаях:

а) после изготовления газового компрессора необходимо испытать его для установления соответствия расчетных и действительных параметров работы. Если на заводе-изготовителе отсутствует требуемый газ, то испытания проводят на воздухе. При этом приходится решать следующую задачу: какими должны быть параметры работы и число оборотов компрессора при работе на воздухе, чтобы при подаче газа он обеспечил расчетные параметры работы;

б) компрессор, предназначенный для работы на воздухе, предполагается использовать для работы на газе. Часто это связано с необходимостью переделки уплотнений компрессора, которые должны быть абсолютно герметичными, и даже с заменой материала ротора и корпуса, но без изменения проточной части компрессора. В этом случае необходимо по известным характеристикам компрессора при работе на воздухе построить характеристики для работы на газе.

б) компрессор, предназначенный для работы на воздухе, предполагается использовать для работы на газе. Часто это связано с необходимостью переделки уплотнений компрессора, которые должны быть абсолютно герметичными, и даже с заменой материала ротора и корпуса, но без изменения проточной части компрессора. В этом случае необходимо по известным характеристикам компрессора при работе на воздухе построить характеристики для работы на газе.

При замене одного рабочего тела другим изменяются: газовая постоянная R, число Re (вследствие изменения коэффициента кинематической вязкости ν) и показатель изоэнтропы k Изменение газовой постоянной R учитывается приведенными характеристиками. Влияние числа Re не рассматривается; предполагается, что режимы работы компрессора находятся в области автомодельности.

Задача решается в следующей постановке: известны характеристики компрессора при работе на газе с физическими константами R0 и k0; необходимо рассчитать характеристики при работе на газе с другими константами R и k.

Возможность выбрать две величины (например, расход газа и отношение давлений) позволяет обеспечить сохранение подобия треугольников скоростей в двух характерных сечениях компрессора (удобно выбрать сечения перед первой и за последней ступенями) и получают уравнения, решающие поставленную задачу о пересчете характеристик компрессора при изменении физических свойств газа.

Разумеется; пересчет характеристик компрессора при изменении физических свойств газа производился в предположении сохранения к.п.д. компрессора (ηП > ηПО), поскольку сохранялось подобие треугольников скоростей.

Рис.20 Характеристики компрессора для различных рабочих тел

Опытные данные по влиянию физических свойств газа на характеристики компрессоров весьма ограничены. В качестве пример на рис.20 приведены характеристики одноступенчатого центробежного компрессора с радиальными рабочими лопастями. При испытании компрессора на воздухе (k = 1,4), углекислом газе (k =1,27), фреоне-12 (k = 1,162) и четыреххлористом углероде (k = 1,11)/ Как следует на рис.20 максимальные значения к.п.д. при разных k отличаются не очень сильно. Например, при переходе от k =1,4 к k = 1,11 к.п.д. увеличивается с 0,825 до 0,87, а при переходе к k =1,27 - до 0,84.

| <== предыдущая лекция | | | следующая лекция ==> |

| Коэффициент быстроходности | | | Регулирование производительности (подачи) поршневого компрессора |

Дата добавления: 2016-02-04; просмотров: 6563;