Коэффициент быстроходности

При проектировании насосов и компрессоров широко используют опытные данные, полученные при исследовании машин, аналогичных проектируемой (модели). При этом необходимо соблюдать законы подобия.

Важной величиной, определяющей подобие течения жидкости в насосе является коэффициент быстроходности nS.

Коэффициентом быстроходности называется число оборотов колеса насоса, подобного данному, который создаёт напор в 1 м при полезной мощности в 1 л.с. в режиме максимального КПД.

Нетрудно показать, что коэффициент быстроходности насоса с параметрами Q, H, n равен

.

.

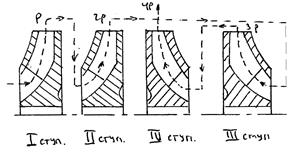

Конструкция колеса в значительной степени зависит от коэффициента быстроходности.

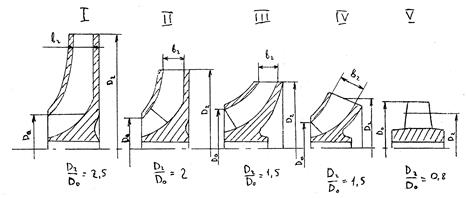

В зависимости от величины nS рабочие колёса насосов условно разделяют на 5 типов:

1. Тихоходное колесо nS = 40-80 2,5

2. Нормальное колесо nS = 80-150 2

3. Быстроходное колесо nS = 150-300 1,5

4. Диагональное колесо nS = 300-600 1,2

5. Осевое или пропеллер-

ное колесо nS = 600-1200 ~1,0

При увеличении коэффициента быстроходности наблюдается возрастание относительной ширины лопасти рабочего колеса на выходе и уменьшение относительного наружного его, т.е. рабочее колесо преобразуется последовательно из радиального в осевое.

Анализируя формулу коэффициента быстроходности

,

,

можно видеть, что центробежный насос, предназначенный для работы с заданными Q и H, обладает тем большей быстроходностью, чем большее число оборотов сообщается его валу. Большие числа оборотов выгодны потому, что они обуславливают малые размеры и вес насоса и приводного двигателя. Следовательно, применение насосов высокой быстроходности экономически целесообразно.

При заданном числе оборотов коэффициент быстроходности тем выше, чем больше производительность и меньше напор. Поэтому насосы с высоким коэффициентом быстроходности являются низконапорными и высокопроизводительными.

Допустимая высота всасывания

Допустимая высота всасывания

Кавитация

Условия работы центробежного насоса на напорной стороне не ограничены (не регламентированы). Однако, по условиям работы на стороне всасывания могут быть установлены определённые ограничения, которые обусловлены возможностью возникновения во всасывающем тракте явления кавитации. Сущность кавитации заключается в образовании разрывов сплошности (каверн) в тех местах, где давление снижается до величины, соответствующей давлению насыщенного пара pн.п при данной температуре. В таких местах происходит быстрое вскипание жидкости, образование пузырьков пара. Так как давление в насосе не строго постоянно, то при переносе пузырька потоком в область повышенного давления происходит обратный процесс быстрой конденсации пара в пузырьках. При этом окружающие массы жидкости устремляются к центру пузырька, и в момент его ликвидации происходит резкий точечный удар. Истинные давления при кавитации, как показывают современные исследования, достигают сотен атмосфер. Если пузырёк пара находится на поверхности детали насоса, то удар приходится на эту поверхность, разрушая её.

Кавитация вредна не только разрушением металла, но также и потому, что у машины в режиме кавитации резко снижается КПД.

Работа насоса в режиме кавитации сопровождается шумом, треском и ударами.

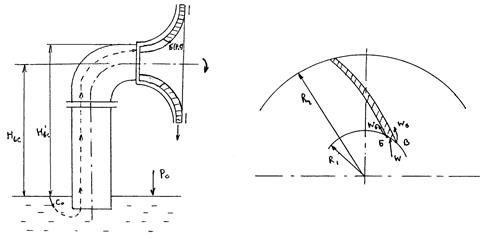

Напишем уравнение закона сохранения энергии (Бернулли) для струйки жидкости АБ, движущейся от поверхности жидкости до входа в рабочее колесо.

,

,

где p и с – давление и скорость жидкости в точке Б;

- сумма потерь напора во всасывающем канале.

- сумма потерь напора во всасывающем канале.

Сумму  будем называть полной высотой всасывания.

будем называть полной высотой всасывания.

Можно считать, что c0 = 0. Тогда

. (1)

. (1)

Рассмотрим уравнения сохранения энергии для относительного движения потока в точке Б и соседней точке В, расположенной с вогнутой стороны лопатки

.

.

Откуда

.

.

Величина

называется коэффициентом кавитации. Тогда

. (2)

. (2)

Подставив (2) в (1), получим

Подставив (2) в (1), получим

. (3)

. (3)

При pв = pн.п. (н.п. – насыщенных паров) имеет место критическое состояние начала кавитации, а высота всасывания в этом случае называется критической Hвс = Hвс. кр. В этом случае уравнение (3) примет вид

критическая высота всасывания, при которой начинается кавитация.

Чтобы предупредить кавитацию, допустимая высота всасывания Hвс. доп. должна быть меньше Hвс. кр.

Запас в высоте принимается около 25%:

,

,

тогда

.

.

Последнее уравнение показывает, что допустимая высота всасывания существенно зависит от скоростей жидкости в рабочем колесе. Чем выше скорости, тем Hвс. доп. меньше.

Допустимая высота всасывания также существенно зависит от t˚ жидкости. Чем выше температура, тем больше pн.п. и тем Hвс. доп. меньше.

При высоких температурах жидкости Hвс. доп. может быть отрицательной, что указывает на необходимость расположения уровня всасывающей жидкости выше оси вала насоса.

Многоступенчатые центробежные машины

Напор, создаваемый колесом центробежной машины

определяется произведением u2.c2u. Для достижения высокого напора в машине с одним колесом необходимо иметь большое значение окружной скорости.

определяется произведением u2.c2u. Для достижения высокого напора в машине с одним колесом необходимо иметь большое значение окружной скорости.

Окружные скорости u2 по условиям прочности для литых чугунных колёс ограничены величиной около 40  , а для стальных колёс – около 300

, а для стальных колёс – около 300  . В специальных конструкциях транспортных компрессоров для колёс из легированной стали u2 доходит до 500

. В специальных конструкциях транспортных компрессоров для колёс из легированной стали u2 доходит до 500  . При таких ограничениях теоретический напор центробежной машины для подачи воды при чугунных колёсах не превышает 50 м. При стальных колёсах могут быть достигнуты значительно более высокие напоры.

. При таких ограничениях теоретический напор центробежной машины для подачи воды при чугунных колёсах не превышает 50 м. При стальных колёсах могут быть достигнуты значительно более высокие напоры.

Аналогичные соображения могут быть приведены и для газовых машин.

Таким образом, напор, создаваемый одним колесом центробежной машины, существенно ограничен прочностью рабочего колеса.

В промышленных установках часто требуется создание высоких давлений жидкости или газа. В таких случаях одноступенчатые центробежные машины оказываются недостаточными и их заменяют много ступенчатыми.

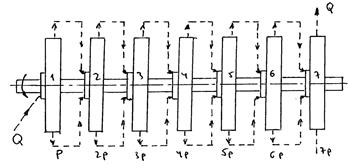

Многоступенчатая центробежная машина представляет собой ряд одноступенчатых машин, рабочие колёса которых сидят на общем валу и включены последовательно. Представление о такой машине даёт рис.

Многоступенчатая центробежная машина представляет собой ряд одноступенчатых машин, рабочие колёса которых сидят на общем валу и включены последовательно. Представление о такой машине даёт рис.

При последовательном включении колёс напоры, создаваемые ими, складываются так, что полный напор машины равен сумме напоров отдельных ступеней. В большинстве случаев при подаче несжимаемых жидкостей геометрические размеры всех ступеней одинаковы и поэтому полный напор машины равен напору одной ступени, умноженному на число ступеней машины.

При последовательном включении колёс напоры, создаваемые ими, складываются так, что полный напор машины равен сумме напоров отдельных ступеней. В большинстве случаев при подаче несжимаемых жидкостей геометрические размеры всех ступеней одинаковы и поэтому полный напор машины равен напору одной ступени, умноженному на число ступеней машины.

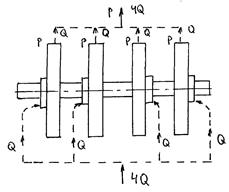

В тех случаях, когда центробежная машина при заданном напоре должна обеспечивать такую производительность, что размеры проточной части (например, ширина лопасти b2 на выходе) окажутся конструктивно неприемлемыми, для производительностей применяют параллельное соединение рабочих колёс. Принципиальная схема работы такой машины с четырьмя потоками представлена на рис.

В тех случаях, когда центробежная машина при заданном напоре должна обеспечивать такую производительность, что размеры проточной части (например, ширина лопасти b2 на выходе) окажутся конструктивно неприемлемыми, для производительностей применяют параллельное соединение рабочих колёс. Принципиальная схема работы такой машины с четырьмя потоками представлена на рис.

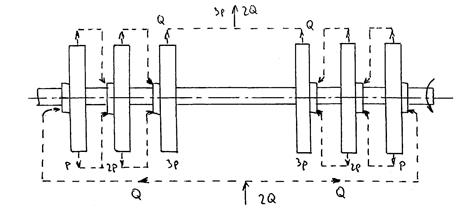

При высоких напорах и больших производительностях находят применение центробежные машины многопоточного типа со ступенями давления. Такие машины состоят из 2-х или 4-х групп ступеней давления. В каждой группе ступени включены параллельно. В качестве примера соединения ступеней групп в смешанном типе центробежной машины на рис. приведена схема работы трёхступенчатой двухпоточной машины с симметричным расположением ступеней и их групп.

Уравновешивание осевой силы в центробежных машинах

В процессе работы колеса центробежной машины подвергаются действию поперечных (перпендикулярных к оси вала) и осевых (параллельных оси вала) сил.

Поперечные силы вызываются статической и динамической неуравновешенностью ротора машины, которые устраняются статической и динамической балансировкой.

При статической балансировке центр тяжести ротора проводится к оси расточки. При динамической балансировке производится операция совмещения оси инерции с осью расточки, т.е. приведение к нулю центробежного момента инерции.

При хорошей балансировке ротора поперечные силы незначительны и легко воспринимаются подшипниками машины.

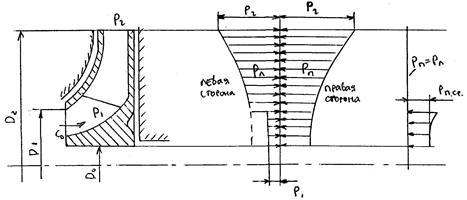

Осевые силы в центробежных машинах возникают в результате разных по величине и направлению давлений, действующих на колесо с левой и правой стороны. Рассмотрим распределение осевых давлений на диски колеса центробежной машины.

При вычислении осевых сил, действующих на криволинейные поверхности рабочего колеса, надо рассматривать проекции этих поверхностей на плоскость, перпендикулярную оси машины (это следует из основных положений гидростатики).

Давления, действующие слева и справа в любой точке колеса, отстоящей на радиусы от R1 до R2 от оси, равны друг другу. Следовательно, равнодействующее давление = 0.

Давления, действующие на колесо слева и справа в точках, отстоящих от оси R0 и R1, не равны друг другу.

Среднее равнодействующее давление равно Pп.ср. и действует справа. Величина осевой силы

.

.

Кроме осевой силы P1 действует осевая сила P2, обусловленная динамическим давлением потока, входящего в колесо со скоростью c0

.

.

Осевая сила в многоступенчатых машинах может достигать большой величины и восприятие её упорными подшипниками затруднено. Только у машин малых размеров и при небольшом числе ступеней можно допустить восприятие осевой силы упорным подшипником.

Для уравновешивания осевой силы в центробежных машинах применяется несколько методов:

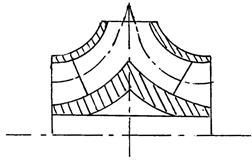

1. Двухсторонний подвод потока жидкости в рабочее колесо

1. Двухсторонний подвод потока жидкости в рабочее колесо

Рабочее колесо с двухсторонним подводом жидкости не передаёт осевого усилия на вал, вследствие своей симметрии. Колёса такого типа широко применяются в одноступенчатых машинах.

В многоступенчатых машинах с чётным числом ступеней можно разместить колёса одинаковыми группами с подводом жидкости с разных сторон. В этом случае осевые силы,

В многоступенчатых машинах с чётным числом ступеней можно разместить колёса одинаковыми группами с подводом жидкости с разных сторон. В этом случае осевые силы,

создаваемые группами колёс, одинаковы по величине и противоположны по направлению и поэтому взаимно уравновешены.

Такой способ уравновешивания осевой силы является одним из лучших, т.е. обеспечивает надёжное и полное уравновешивание без снижения КПД

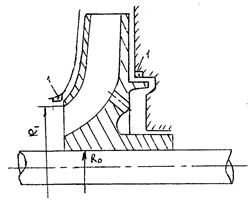

2) Выравнивание давления с обеих сторон колеса

2) Выравнивание давления с обеих сторон колеса

Осевая сила P1 является результатом разности давлений перед колесом и за ним в пределах радиусом от R0 до R1. Если на задней стенке колеса по окружности радиусом R1 разместить уплотняющее кольцо 1, а в теле заднего диска просверлить отверстие, то давление перед колесом и за

1 – уплотнительные кольца ним будут уравновешены.

Тогда осевое усилие P1 равно нулю. Некомпенсированной остаётся только динамическая составляющая

Тогда осевое усилие P1 равно нулю. Некомпенсированной остаётся только динамическая составляющая  , которая невелика и воспринимается обычно упорным подшипником.

, которая невелика и воспринимается обычно упорным подшипником.

Метод прост и удобен, и поэтому широко применяется. Недостатки: неполное уравновешение и некоторое снижение объёмного и полного КПД за счёт перетекания через отверстия.

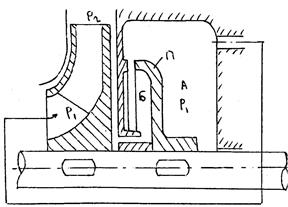

3) Применение разгрузочного диска (гидравлической пяты)

За последним колесом центробежной машины на валу жёстко крепится разгрузочный диск (пята) П. Давление P2 распространяется через зазор и действует на диск слева направо, т.е. в сторону, противоположную осевому усилию Р1. Полость А соединена со всасывающей полостью, и поэто-

За последним колесом центробежной машины на валу жёстко крепится разгрузочный диск (пята) П. Давление P2 распространяется через зазор и действует на диск слева направо, т.е. в сторону, противоположную осевому усилию Р1. Полость А соединена со всасывающей полостью, и поэто-

му давление в ней равно Р1 и меньше, чем в полости Б.

Подбирая диаметр пяты, полностью уравновешивают осевую силу.

Такой способ уравновешивания широко применяется в много ступенчатых машинах (прост, надёжен).

Совместная работа насосов

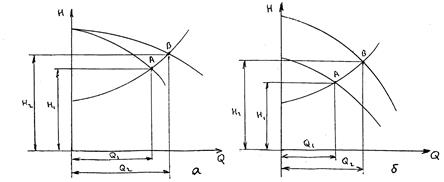

Рис. Совместная работа насосов:

а) параллельное соединение; б) последовательное соединение

На практике иногда применяют параллельное или последовательное соединение насосов, работающих на данную сеть.

При параллельном соединении общую характеристику насосов получают сложением абсцисс каждого из насосов для данного напора. На рис. а показана характеристика двух одинаковых насосов, работающих параллельно. Совмещение характеристики сети с общей характеристикой насосов показывает, что рабочая точка В в этом случае соответствует производительности Q2 большей, чем производительность одного насоса Q1 (точка А). Однако общая производительность всегда будет меньше суммы производительностей насосов, работающих отдельно друг от друга, что связано с параболической формой характеристики сети. Чем круче эта характеристика, тем меньше приращение производительности. Поэтому параллельное включение насосов используют для увеличения производительности насосной установки, когда характеристика сети является достаточно пологой. Увеличение напора при этом незначительно.

При последовательном соединении насосов общую характеристику получают сложением напоров насосов для каждого значения производительности.

На рис. б представлена общая характеристика двух одинаковых насосов, соединённых последовательно. Точка

На рис. б представлена общая характеристика двух одинаковых насосов, соединённых последовательно. Точка  пересечения этой характеристики с характеристикой сети (точка В) соответствует суммарному напору и производительности (H2 и Q2) последовательно соединённых насосов, работающих на данную сеть. При таком соединении насосов удаётся значительно увеличить напор, если характеристика сети является достаточно крутой.

пересечения этой характеристики с характеристикой сети (точка В) соответствует суммарному напору и производительности (H2 и Q2) последовательно соединённых насосов, работающих на данную сеть. При таком соединении насосов удаётся значительно увеличить напор, если характеристика сети является достаточно крутой.

| <== предыдущая лекция | | | следующая лекция ==> |

| Некоторые сведения из термодинамики и газодинамики компрессорного процесса | | | Расчет ступени центробежного компрессора |

Дата добавления: 2016-02-04; просмотров: 13890;