Схемы процесса направленной кристаллизации

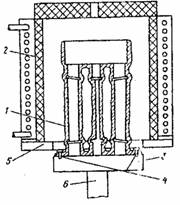

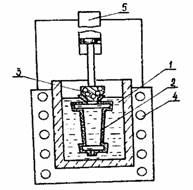

Направленная кристаллизация за счет снижения мощности нагревателя. Литейная форма 1, рассчитанная на получение сразу нескольких отливок, устанавливается (рис.1.2) в нагревателе 2 на водоохлаждаемой плите холодильника 3 и закрепляется на нем с помощью специального приспособления 4.

| Так как форма для увеличения теплоотвода от металла изготавливается с открытым дном, то держатели обеспечивают плотный контакт с холодильником, препятствуя вытеканию расплава по разъему. После вакуумирования рабочего объема установки включается нагреватель, имеющий две отдельно управляемые секции, и литейная форма разогревается до температуры на 100 - 150оС выше ликвидуса сплава. В это время в порционной печи готовится расплав. |  Рис.1.2. Направленная кристаллизация за счет снижения мощности нагревателя

Рис.1.2. Направленная кристаллизация за счет снижения мощности нагревателя

|

Режим заливки подбирается таким образом, чтобы расплав в момент заполнения формы имел близкую с ней температуру. Сразу после заливки нижняя секция нагревателя выключается, а на верхней начинается плавное снижение мощности. Температура формы при нагреве и в процессе направленной кристаллизации контролируется с помощью термопар 5, установленных на разных уровнях формы.

Направленная кристаллизация путем вытягивания формы из нагревателя. Данный метод является в настоящее время основным для получения отливок с направленной и монокристаллитной структурами. На рис.1.3 представлена схема установки для осуществления направленной кристаллизации этим методом. Литейная форма 1 помещается в нагреватель установки на медном водоохлаждаемом кристаллизаторе 3 и закрепляется на нем специальным креплением 4. Необходимо отметить, что в данном случае можно успешно реализовать обе основные разновидности метода: с непосредственным контактом расплава с поверхностью кристаллизатора и кристаллизацией через форму.

| Литейная форма разогревается в вакууме глубиной 0.133 Па до температуры на 100 - 150оС выше ликвидуса сплава, после чего из порционной печи происходит заливка сплава. Вначале кристаллизация происходит или на холодильнике или на нижней поверхности формы, а в дальнейшем осуществляется радиационный теплоотвод от стенок формы, которая с помощью механизма 6 постепенно вытягивается из нагревателя вместе с холодильником. |  Рис. 1.3. Направленная кристаллизация путем вытягивания формы из расплава

Рис. 1.3. Направленная кристаллизация путем вытягивания формы из расплава

|

Для разделения зоны нагрева и охлаждения служит тепловой экран 5, расположенный у нижнего среза нагревателя. При направленной кристаллизации строгое разделение зон нагрева и охлаждения имеет важное значение. В реальных условиях этого добиться весьма трудно, так как тепловое излучение от нагревателя всегда попадает на кристаллизующуюся часть слитка, что вызывает понижение аксиального градиента температур. Для разделения зон нагрева и охлаждения применяют различного рода тепловые экраны, устанавливаемые на нижнем срезе нагревателя. В некоторых случаях экран-диафрагма представляет собой молибденовую пластину толщиной 20-30 мм. Широкое распространение получили пустотелые коробчатые экраны из графита, заполненные графитовым войлоком, а также водоохлаждаемые экраны в виде кольца. Однако при кристаллизации отливок сложной формы, например лопаток турбины ГТД, трудно добиться эффективного разделения зон нагрева и охлаждения, так как сечение и конфигурация экрана остаются постоянным, а сечение и конфигурация отливок изменяются по высоте.

Направленная кристаллизация с охлаждением в расплавленном теплоносителе (высокоскоростная направленная кристаллизация ). Теплоотдачу с поверхности можно интенсифицировать, погружая форму в расплав теплоносителя, в качестве которого обычно используются металлические расплавы, позволяющие получать значения коэффициента теплоотдачи a до 100000 Вт/(м2 К) вместо 100 Вт/(м2 К) при теплоотдаче излучением. Схема установки для направленной кристаллизации с охлаждением в расплавленном теплоносителе представлена на рис.1.4. В нагревателе 1 на подвижной подставке 4 установлена литейная форма 3. После нагрева формы до требуемой температуры и заливки металла процесс направленной кристаллизации осуществляется погружением формы в расплавленный теплоноситель 2. Для исключения перегрева жидкометаллического теплоносителя в верхней части ванны установлен кольцевой водоохлаждаемый холодильник 5, а в основании ванны - нагреватель для предварительного расплавления теплоносителя.

| Этим требованиям в наибольшей степени отвечают олово и алюминий. Олово обеспечивает получение более высоких температурных градиентов, вследствие низкой температуры плавления, однако это достаточно дорогой металл. Алюминий более дешевый, безвредный для сплавов типа ЖС металл, однако он обладает высокой активностью и для него трудно подобрать материал для ванны, а также ввиду более высокой температуры плавления он позволяет получить меньшие температурные градиенты, а, следовательно, и скорости кристаллизации. |  Рис.1.4. Схема установки для направленной кристаллизации с охлаждением в расплаве теплоносителя

Рис.1.4. Схема установки для направленной кристаллизации с охлаждением в расплаве теплоносителя

|

Применяемые в качестве жидкометаллического теплоносителя расплавы металлов должны иметь:

-низкую температуру плавления;

- низкое давление паров в вакууме при температуре контакта с формой и высокую температуру кипения;

- высокую теплопроводность и теплоемкость;

- инертность к материалу ванны, формы и жаропрочному сплаву при случайном попадании его в ванную с теплоносителем.

Известны также конструкции установок, где охлаждение формы происходит в псевдокипящем слое порошковой керамики, например двуокиси алюминия, создаваемого потоком инертного газа аргона.

Направленная кристаллизация с охлаждением сверху. Основной недостаток, присущий методунаправленной кристаллизации при непосредственном контакте расплава с кристаллизатором, вероятность ухода металла по разъему формы можно устранить при использовании затвердевания сверху. На рис.1.5. показана схема такой установки.

| Оболочковая форма 3, находящаяся в печи 4, прокаливается до температуры выше ликвидуса сплава и заливается сплавом.Кристаллизатор 2 подводится к верхней части формы, которая начинает вытягиваться вверх. Питание отливки происходит от стояка, который кристаллизуется позднее благодаря наличию специального устройства для подогрева1. |  Рис.1.5. Схема установки для получения отливок с кристаллизацией сверху

Рис.1.5. Схема установки для получения отливок с кристаллизацией сверху

|

Направленная кристаллизация при вытягивании формы из расплава.На рис.1.6 изображена схема установки для направленной кристаллизации путем погружения формы 2 в расплав 1. Заполнение формы при таком способе литья происходит через специальный питатель, находящийся в нижней части. В момент касания жидкого металла с кристаллизатором 3, подводимым к верхней части формы, начинается ее вытягивание вверх из тигля 4 с расплавом жаропрочного сплава с помощью специального устройства 5.

Основным недостатком является загрязнение жаропрочного сплава, находящегося в тигле, примесями при его взаимодействии с поверхностью формы.

| Кристаллизация идет сверху вниз.К преимуществам данного способа литья относится его простота, очень высокий, до 95% коэффициент использования металла за счет значительного сокращения массы литниково-питающей системы, высокая производительность и низкая энергоемкость установки, вследствие отсутствия печи подогрева формы (ее роль выполняет сам расплав). |  Рис. 1.6. Схема установки для получения отливок вытягиванием из расплава

Рис. 1.6. Схема установки для получения отливок вытягиванием из расплава

|

Дата добавления: 2016-02-02; просмотров: 2103;