Механических испытаний материалов.

Механическими называют свойства материалов, которые выявляются испытаниями при воздействии внешних нагрузок. В результате таких испытаний определяют количественные характеристики механических свойств.

Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации.

Контроль механических свойств начинается еще при производстве металла и продолжается на всех стадиях обработки. Периодический контроль не должен прекращаться и в процессе эксплуатации изделий с целью выявления опасных зон и предотвращения аварий. Его используют при продлении технического ресурса.

При проведении механических испытаний стремятся воспроизвести такие условия воздействия на материал, которые имеют место при эксплуатации изделия, изготовленного из этого материала.

Многообразие условий обусловливает проведение большого числа механических испытаний. Но вместе с тем основными признаками, позволяющими классифицировать виды механических испытаний, являются:

- способ нагружения (растяжение, сжатие, изгиб, кручение, срез, циклическое нагружение и др.);

- скорость нагружения (статическая, динамическая);

- протяженность процесса испытания во времени (кратковременная, длительная).

Существуют и другие признаки классификации.

В результате механических испытаний материалов определяют следующие характеристики: упругость, пластичность, прочность, твердость, вязкость, усталость, трещиностойкость, хладностойкость, жаропрочность.

Механические свойства, определяемые при статическом

Нагружении

2.4.1. Испытание материалов на растяжение.

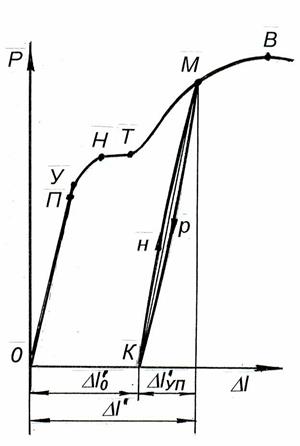

Диаграмма растяжения малоуглеродистой стали.

Теоретически рассчитать значения прочностных и жесткостных характеристик материалов не представляется возможным. Их можно определить только экспериментально, путем испытаний специальных образцов. Испытания могут вестись на растяжение, сжатие, сдвиг, кручение, изгиб, твердость, ударную вязкость.

Если нагрузка статическая, то основным является испытание на растяжение, при котором обнаруживаются наиболее важные свойства материалов.

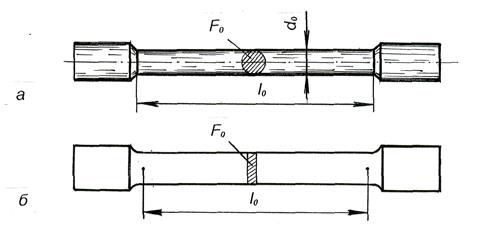

Образцы, для испытаний, изготавливаются цилиндрическими (рисунок 2.1, а), или плоскими (рисунок 2.1, б).

В цилиндрических образцах должно быть выдержано соотношение между расчетной длиной образца l0 и диаметром d0 : у длинных образцов l0 = 10 d0 , у коротких l0 = 5 d0 .

Рисунок. 2.1. Образцы для испытаний материала на растяжение

В качестве основных применяют образцы с диаметром d0=10 мм; при этом рабочая длина l0=100мм. Допускается применение образцов и других диаметров при условии, что рабочая длина их l0=10d0или l0=5d0 .

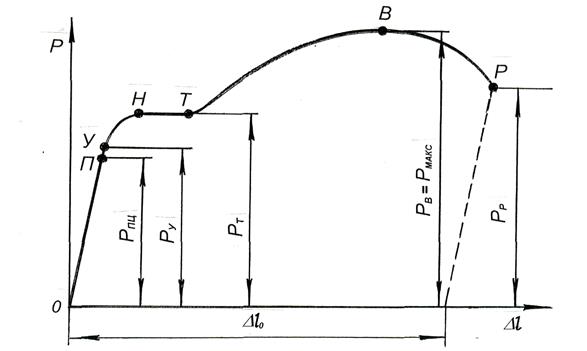

Испытания на растяжение проводят на разрывных машинах, позволяющих в процессе эксперимента не только измерять усилия и соответствующие им абсолютные деформации образца, но фиксировать их на графике в координатах P-Dl с помощью диаграммного аппарата. Вид диаграммы малоуглеродистой стали с нанесенными на нее характерными точками показан на рисунке 2.2, а.

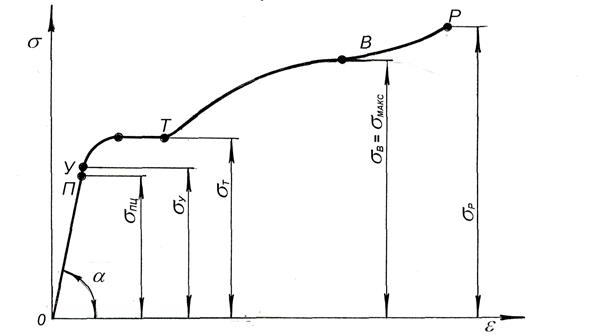

Для изучения свойств материала значительно удобнее пользоваться диаграммами, построенными в координатах s - e “напряжение – относительная деформация”. Для перехода к данной системе координат (рисунок 2.3) используют формулы

и

и  (2.1)

(2.1)

После обжатия образца, медленно увеличивается приложенная к нему растягивающая нагрузка. Пока напряжения не достигают некоторой величины sпц, диаграмма представляет собой прямую линию, т.е. относительные удлинения e прямо пропорциональны напряжениям.

Рисунок 2.2. Диаграмма малоуглеродистой стали в координатах Р-

Рисунок 2.3 Диаграмма малоуглеродистой стали в координатах Р-

Пределом пропорциональности sпцназывается наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией. Иными словами, до этого предела справедлив закон Гука.

Отрезок 0-П называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Параметры данной зоны позволяют определить значение модуля упругости Е.

После достижения предела пропорциональности деформации e растут не пропорционально напряжениям, а быстрее и линия диаграммы становится криволинейной. На этом участке в непосредственной близости от точки П находится точка У, соответствующая пределу упругости.

Пределом упругостиsупназывается максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

Предел упругости существует независимо от закона прямой пропорциональности. Однако у большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому в инженерных расчетах используют, в основном, предел пропорциональности.

При дальнейшем нагружении, начиная с того момента, когда напряжения достигнут некоторой величины sт, деформации растут практически без увеличения напряжений. На диаграмме получается участок, параллельный оси абсцисс. Это явление называется текучестью материала.

Пределом текучести sТ называется напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Участок диаграммы Н-Т, параллельный оси абсцисс, называется зоной общей текучести.В этой зоне значительно развиваются пластические деформации.

Образование пластических деформаций в отдельных кристаллах образца происходит еще в начале нагружения, на участке упругих деформаций. Однако эти деформации настолько малы, что обнаружить их трудно. С увеличением нагрузки пластическая деформация постепенно накапливается в микрообъемах образца, а с наступлением текучести эти очаги, сливаясь, захватывают весь металл рабочей части образца. Очень наглядно фронт распространения пластической деформации можно наблюдать при испытании плоских полированных образцов. На поверхности таких образцов появляются матовые полоски, расположенные под углом 450 к оси испытуемого образца. Эти линии называются линиями Чернова – по имени знаменитого русского металлурга Д.К. Чернова (1839 - 1921г), впервые обнаружившего их. Металлографические исследования показывают, что линии Чернова являются следами сдвигов происходящих в кристаллах.

Описанные явления вызывают изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной. Образец приобретает способность воспринимать возрастающее усилие вплоть до точки В. Участок диаграммы от конца площадки текучести (точка Т) до наивысшей точки В называют зоной упрочнения.

Напряжение sВ, соответствующее наибольшей нагрузке, предшествующей разрушению образца, называется временным сопротивлением.

Временное сопротивление представляет собой отношение наибольшей силы, которую выдерживает образец, к первоначальной площади его поперечного сечения.

Последующее растяжение образца сопровождается образованием местного сужения, называемого шейкой и уменьшением растягивающей силы.

Истинное напряжение по сечению шейки (т. е. напряжение, отнесенное к площади поперечного сечения шейки) возрастает вплоть до полного разрушения образца.

Помимо рассмотренных выше прочностных характеристик, в процессе испытания образца на растяжение определяются характеристики жесткости и пластичности исследуемого материала, в частности такие, как модуль упругости первого рода, относительное удлинение после разрыва и относительное сужение после разрыва.

Из диаграммы s - e видно, что

(2.2)

(2.2)

т. е. модуль упругости при растяжении равен тангенсу угла наклона прямолинейного участка диаграммы к оси абсцисс.

Относительным удлинением после разрыва d называют отношение приращения расчетной длины образца после разрыва, к ее первоначальной величине, выраженное в процентах

(2.3)

(2.3)

Относительное удлинение после разрыва характеризует пластичность материала. В зависимости от величины этого удлинения металлы и сплавы условно делят на пластичные и хрупкие.

Разгрузка и повторное нагружение. Если при усилии растяжения, вызывающем напряжение не выше предела упругости, прекратить нагружение, а затем разгружать образец, то процесс разгрузки изобразится на диаграмме линией, практически совпадающей с линией нагрузки. Образец при этом будет испытывать только упругие деформации. То есть длина образца после снятия нагрузки останется такой же, какой она была до начала испытания. Повторное нагружение на диаграмме пойдет по той же линии 0У, полученной при первом нагружении образца.

Совсем иной будет картина, если к началу разгрузки напряжение в образце превысит предел упругости. Произведя разгрузку, например, после достижения силой значения, изображаемого ординатой точки М (рисунок 2.4), увидим, что процесс разгрузки на диаграмме будет описываться уже не кривой, совпадающей с кривой 0ПУНТМ нагружения, а по слабо изогнутой кривой МрК. Если точки М и К соединить прямой, то она будет параллельной прямолинейному участку ОП диаграммы. Удлинение Dl1, полученное образцом до начала разгружения, после разгрузки полностью не исчезнет. Исчезнувшая часть удлинения на диаграмме изобразится отрезком Dl1УП, а оставшаяся – отрезком Dl10. Следовательно, полное удлинение образца за пределом упругости состоит из двух частей – упругой и пластической:

Если этот же образец нагружать повторно, то линия нагружения КнМ на диаграмме, также будет слабо изогнутой, но выпуклостью в другую сторону. Кривые МрК и КнМ для большинства конструкционных материалов расположены настолько близко друг к другу, что без большой погрешности их можно заменить прямой МК. Предел пропорциональности повысится и станет приблизительно равным наибольшему напряжению, до которого ранее был растянут образец.

При дальнейшем увеличении растягивающей силы кривая диаграммы совпадет с линией МВ. Часть диаграммы, расположенная левее линии КМ, окажется отсеченной, т. е. начало координат переместится в точку К. Остаточное удлинение после разрыва будет меньше, чем в образце, не подвергавшемся предварительной пластической деформации.

Таким образом, предварительная вытяжка за предел текучести повышает предел пропорциональности

Таким образом, предварительная вытяжка за предел текучести повышает предел пропорциональности

и предел упругости, но ухудшает пластические свойства.

Изменение свойств материала в результате деформации за пределом текучести называется наклепом.

|

во время их эксплуатации.

В некоторых случаях явление наклепа возникает в процессе технологических операций и является нежелательным.

| |

Дата добавления: 2016-02-02; просмотров: 12675;