Вопрос 2. Природа изменения физико-механических характеристик металлов под нагрузкой

Все основные физико-механические характеристики материалов такие, как сопротивление различным видам пластической деформации и разрушению, развитие трещин, сопротивление усталости, относят к структурно-чувствительным характеристикам. Структура материала определяет уровень перечисленных свойств, но в разных областях нагружения по-разному.

В области упругих деформаций, когда нагрузки не превышают предел пропорциональности материала (область действия закона Гука), структура материала в меньшей степени влияет на свойства металлов. В области пластических деформаций это влияние более существенное. Условно различают макро- (видна невооруженным взглядом), микро- (100…1000 крат) и субмикроструктуру (>1000 крат) металлов.

В большинстве случаев макроструктура представляет собой направленные волокна, образующиеся после отливки или проката металла. Поверхности изломов также могут характеризоваться макроструктурными признаками. Даже длительное воздействие рабочих нагрузок не оказывает заметного влияния на макроструктуру металлов. Она может видоизменяться лишь при интенсивном силовом воздействии, заметно превышающем характеристики устойчивости, податливости, ударной стойкости и т. д.

Основным элементом микроструктуры металлов является зерно (кристаллит), состоящее из блоков монокристаллов. Размеры этих блоков колеблются от  до

до  см. К мелкозернистым материалам относятся высокопрочные конструкционные стали, а наибольший размер зерен имеют литые жаропрочные сплавы. К элементам микроструктуры, влияющим на большинство характеристик прочности, относятся также межзеренные границы металла.

см. К мелкозернистым материалам относятся высокопрочные конструкционные стали, а наибольший размер зерен имеют литые жаропрочные сплавы. К элементам микроструктуры, влияющим на большинство характеристик прочности, относятся также межзеренные границы металла.

Зерна, блоки монокристаллов, межзеренные границы большинства материалов способны постепенно видоизменяться в процессе работы. Эти изменения можно наблюдать при микроскопических исследованиях структуры. Например, если металл испытывает длительное время постоянно приложенную растягивающую нагрузку в пределах деформаций, близких к пределу пропорциональности, то можно наблюдать постепенное увеличение размеров зерен, их ориентацию в направлении главного вектора напряжений, а также некоторое расширение межзеренных границ.

Длительное воздействие повторно-переменных нагрузок в упругой области может приводить к уменьшению размеров зерен (к увеличению плотности упаковки). Повышение температуры интенсифицирует отмеченные процессы. В определенных условиях можно наблюдать рост новых "субзерен", проявление линий скольжения в кристаллите (особенно типично для жаропрочных сплавов). Отмеченные процессы могут существенным образом влиять на физико-механические характеристики. Причем, как будет показано ниже, это влияние неоднозначно.

Число и соотношение упрочняющих и разупрочняющих фаз монокристалла в работающем материале не остаются постоянными. При расчетном уровне нагружения эти фазы, имеющие, как правило, довольно сложный химический состав, претерпевают изменения. Непрерывно идут процессы роста, а также коагуляции и растворения фаз в твердом растворе, что отражается на прочностных свойствах материала конструкций.

Особенно интенсивно фазовые трансформации происходят в металлах при воздействии нерасчетных нагрузок.

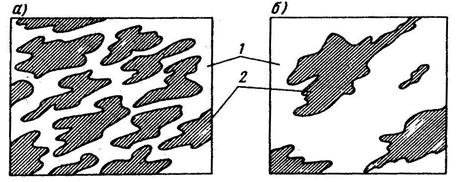

На рис. 9 схематически изображена электроннограмма микроструктуры жаропрочного сплава ХН77ТЮР, из которого изготавливают лопатки турбин ГТД, до и после воздействия повышенных температур. Видно (рис. 9, б), что произошли коагуляция и частичное растворение в основном металле интерметаллидной упрочняющей фазы Ni3 (Al, Ti) или так называемой  -фазы, что существенно снизило жаропрочность сплава.

-фазы, что существенно снизило жаропрочность сплава.

Рис.9. Схематическое изображение микроструктуры жаропрочного сплава ХН77ТЮР в исходном состоянии (а) и в состоянии перегрева (б): 1 – твердый раствор; 2 –  -фаза

-фаза

Надо отметить, что фазовые превращения в металлах могут иметь обратимый характер. Первоначальную структуру (а) можно получить последующим воздействием расчетных рабочих температур, что восстановит сплав практически до уровня исходных свойств.

Существенное влияние на повреждаемость любых, в том числе авиационных, конструкций оказывают несовершенства кристаллических решеток, называемые дислокациями.

Подвижность субмикроструктуры обусловлена избыточностью энергии, заложенной в материал при силовом и температурном воздействии при изготовлении. Освобождение этой энергии происходит под воздействием эксплуатационного нагружения. В процессе движения субмикроструктуры дефекты низшего порядка притягиваются дефектами высшего порядка.

ЛИТЕРАТУРА

1. Пивоваров В.А. Повреждаемость и диагностирование авиационных конструкций. – М.: Транспорт, 1994.

******************************************************************

Дата добавления: 2015-12-16; просмотров: 1695;