Вопрос 2. Развитие трещин при работе конструкций АТ

Итак, существует определенная связь между нагрузкой и длиной трещины. Выявление такой связи обусловлено положением, что разрушение требует определенных затрат энергии (это положение Гриффитс обосновал в своей статье "Явление разрушения и течение твердого тела", опубликованной им в феврале 1920 г.).

Роль энергии в процессе хрупкого разрушения по Гриффитсу в следующем: концентрация напряжений у вершины трещины есть необходимое, но недостаточное условие развития трещины, нужно еще обеспечить подвод достаточной энергии к ее вершине. Поясним на примере.

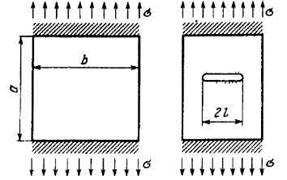

Возьмем прямоугольную пластину, растянем ее напряжением  и жестко закрепим края (рис. 11). Длину и ширину пластины считаем большими по сравнению с толщиной, которую для удобства принимаем равной единице:

и жестко закрепим края (рис. 11). Длину и ширину пластины считаем большими по сравнению с толщиной, которую для удобства принимаем равной единице:  , .

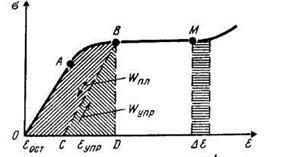

, .  Определим энергию упругой деформации, запасенной в такой пластине. Для этого обратимся к типичной кривой деформирования (рис. 12).

Определим энергию упругой деформации, запасенной в такой пластине. Для этого обратимся к типичной кривой деформирования (рис. 12).

Если в некоторый момент, соответствующий точке М, под действием силы  удлинение

удлинение  увеличивается на

увеличивается на  , то совершается дополнительная работа

, то совершается дополнительная работа  (V – объем образца) и на столько же увеличивается энергия деформации. Следовательно, приращение энергии в единице объема

(V – объем образца) и на столько же увеличивается энергия деформации. Следовательно, приращение энергии в единице объема  . На рис 12 это приращение изображено заштрихованной площадью столбика с основанием

. На рис 12 это приращение изображено заштрихованной площадью столбика с основанием  . Таким образом, если например, при нагружении образца возникшая деформация соответствует деформации в точке В, то произведенная на единицу объема работа W равна площади фигуры ОВД. Она состоит из обратимой упругой энергии, равной площади треугольника ВСД, и необратимой работы пластических деформаций, изображаемой площадью ОВС. Для линейно-упругого материала, подчиняющегося закону Гука

. Таким образом, если например, при нагружении образца возникшая деформация соответствует деформации в точке В, то произведенная на единицу объема работа W равна площади фигуры ОВД. Она состоит из обратимой упругой энергии, равной площади треугольника ВСД, и необратимой работы пластических деформаций, изображаемой площадью ОВС. Для линейно-упругого материала, подчиняющегося закону Гука  , удельная упругая энергия

, удельная упругая энергия

,

,

поскольку геометрически это есть площадь прямоугольного треугольника с катетами BD и CD.

В закрепленной пластине (см. рис. 11) запасена энергия упругой деформации  , в пересчете на единицу площади приходится энергия

, в пересчете на единицу площади приходится энергия  .

.

|

Пусть в пластине появилась трещина малой длины  . Эта трещина приведет к уменьшению деформаций в прилегающей зоне (на рис. 11 эта зона отмечена точками). Площадь зоны пропорциональна

. Эта трещина приведет к уменьшению деформаций в прилегающей зоне (на рис. 11 эта зона отмечена точками). Площадь зоны пропорциональна  . Таким образом, освобожденная трещиной упругая энергия

. Таким образом, освобожденная трещиной упругая энергия

.

.

Константу С, учитывающую неопределенность формы прилегающей к трещине зоны, Гриффитс определил из решения Колосова – Инглиса (см. рис. 10). Оказалось, что  , тогда

, тогда

.

.

Освобожденная упругая энергия затрачивается на разрушение, т. е. на образование новой поверхности тела. Если считать  – удельную работу разрушения на единицу площади новой поверхности тела – постоянной материала, то работа, затрачиваемая на образование трещины длиной

– удельную работу разрушения на единицу площади новой поверхности тела – постоянной материала, то работа, затрачиваемая на образование трещины длиной  ,

,

.

.

Итак, энергия, затрачиваемая на рост трещины, возрастает пропорционально  , а высвобождаемая энергия деформации возрастает пропорционально

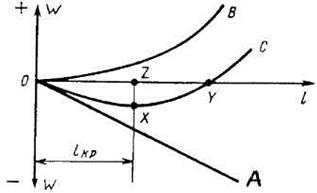

, а высвобождаемая энергия деформации возрастает пропорционально  . Это показано графически на рис. 13, где А – соответствует изменению энергии, затрачиваемой на рост трещины в зависимости от ее длины, а кривая В – высвобождающейся при этом энергии, накопленной при деформировании. Кривая С представляет собой алгебраическую сумму указанных двух энергий и характеризует энергетический баланс.

. Это показано графически на рис. 13, где А – соответствует изменению энергии, затрачиваемой на рост трещины в зависимости от ее длины, а кривая В – высвобождающейся при этом энергии, накопленной при деформировании. Кривая С представляет собой алгебраическую сумму указанных двух энергий и характеризует энергетический баланс.

Вплоть до точки X в системе в целом преобладает поглощение энергии, за точкой X энергия начинает высвобождаться. Из этого следует, что существует некоторая критическая длина трещины  . Трещины, длина которых меньше

. Трещины, длина которых меньше  , как правило, не растут и являются безопасными; трещины, длина которых больше

, как правило, не растут и являются безопасными; трещины, длина которых больше  , при заданном напряжении распространяются самопроизвольно и на практике весьма опасны.

, при заданном напряжении распространяются самопроизвольно и на практике весьма опасны.

Рис. 13. Энергетическая модель разрушения по Гриффитсу

Запишем выражение для  :

:

.

.

Заметим, что длина безопасной трещины обратно пропорциональна податливости – способности материала к упругому деформированию. В общем случае, чем больше податливость материала, тем меньше длина безопасной трещины. Например, резина при деформации запасает довольно много энергии, однако ее работа разрушения очень мала. Поэтому критическая длина трещины у растянутой резины невелика (для того, чтобы надутый воздушный шар мгновенно лопнул, достаточно наколоть его иголкой).

Процесс разрушения складывается из двух стадий – зарождения трещины и ее развития, причем каждая из этих стадий подчиняется своим законам, характеризуется своими критериями.

К основным критериям развития трещин в деформируемых металлах и сплавах относятся критерии интенсивности и вязкости разрушения  и

и  . Когда трещина развивается, то в более или менее обширной окрестности ее кончика всегда происходят необратимые пластические деформации материала.

. Когда трещина развивается, то в более или менее обширной окрестности ее кончика всегда происходят необратимые пластические деформации материала.

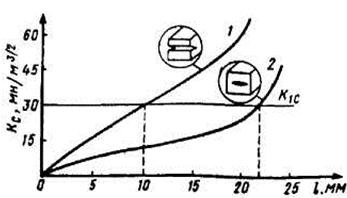

Вязкость разрушения – определяемый экспериментально показатель материала, соответствующий критическому значению напряжения в вершине трещины, когда запасенной энергии деформации достаточно для распространения трещины. Величина  зависит не только от толщины, но и от размера, формы трещины и типа нагружения (рис. 14). Критическая длина сквозной трещины в данном случае равна 10 мм, а несквозной дискообразной трещины – 23 мм.

зависит не только от толщины, но и от размера, формы трещины и типа нагружения (рис. 14). Критическая длина сквозной трещины в данном случае равна 10 мм, а несквозной дискообразной трещины – 23 мм.

Скорость развития трещины усталости (при многоцикловом нагружении) подчиняется зависимости Пэриса  , где А и п – эмпирические коэффициенты;

, где А и п – эмпирические коэффициенты;  – перепад коэффициента интенсивности напряжений за цикл нагружения; N – число циклов.

– перепад коэффициента интенсивности напряжений за цикл нагружения; N – число циклов.

Рис.14. Зависимость критической длины трещины от ее формы:

1 – сквозная трещина; 2 – трещина ограниченных размеров

Показатель степени n для разных металлов может иметь значение от 2 до 7 (чаще всего n = 4). Чем более хрупкий металл, тем больше показатель степени n. Формула Пэриса описывает средний (линейный) участок полной диаграммы усталостного разрушения (рис.15).

|

Рис.15. Схема усталостного разрушения

ЛИТЕРАТУРА

1). Пивоваров В.А. Повреждаемость и диагностирование авиационных конструкций. – М.: Транспорт, 1994.

******************************************************************

Дата добавления: 2015-12-16; просмотров: 1265;