Мир сталей и сплавов

Сталь – сплав железа с другими элементами: углеродом, кремнием, марганцем, серой, фосфором. Это известно нам сейчас. Однако люди научились получать и использовать сталь гораздо раньше, чем узнали ее состав. Египтянам, например, еще до нашей эры известно было, что некоторые сорта железа при погружении в нагретом состоянии в воду “принимают закалку”, другие не принимают. Свойство стали “принимать закалку” и служило потом долгие века единственным признаком для разграничения железа и стали.

Французский ученый Реомюр в 1722 году высказал мысль, что железо и сталь отличаются друг от друга по химическому составу только присутствием какой‑то примеси, названной им летучей солью, которая и определяет различие их свойств. Лишь в 1814 году немецкий исследователь Карстен указал, что такой примесью является углерод. Наконец‑то была доказана единая материальная природа всех железоуглеродистых сплавов – чугуна, стали и железа. Только во второй половине XIX века выработалось в основном верное представление о железе и его сплавах.

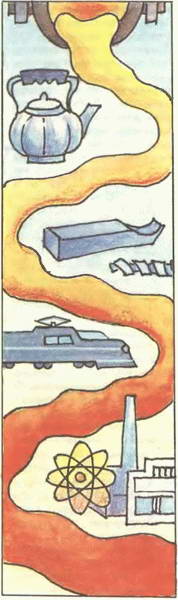

Появление в XIX веке новых областей применения металла – машиностроения, железнодорожного строительства – потребовало более точных представлений о качестве металла. Для этого определяли химический состав железных руд, шлаков и различных железоуглеродистых сплавов. Постепенно выявилось более точное влияние на углеродистое железо примесей – кремния, марганца, серы, фосфора.

П.П. Аносов впервые занялся систематическим изучением влияния различных элементов на сталь. Он исследовал добавки золота, платины, марганца, хрома, алюминия, титана и других элементов и первым доказал, что физико‑химические и механические свойства стали могут быть значительно изменены и улучшены добавками некоторых легирующих элементов. Ученый заложил основы металлургии легированных сталей. Замечательное свойство железа – давать сплавы с различными элементами и при этом проявлять новые качества – широко используется в современной технике. Известно более 8 тысяч сплавов, обработка которых дает десятки тысяч марок сталей различного назначения. Созданы самые удивительные марки стали: “деревянная”, свинцовистая, алмазная и мягкая, графитизированная, платинистая и серебряная. О некоторых из них мы расскажем.

В старину пытались получать стали с добавками благородных металлов. Так, в 1825 году в России были описаны опыты на Гороблагодатских казенных заводах по сплавлению стали с платиной. Шесть фунтов стали расплавили в тигле с восемью золотниками очищенной платины. Жидкую массу вылили в чугунную форму и быстро охладили в холодной воде. “По разломе стального бруска сталь оказалась весьма однородной сыпи и столь мелкой, что простыми глазами невозможно было усмотреть ее сложения. Будучи выточена и закалена без отпуска, она резала стекло, как алмаз, рубила чугун и железо, не притуплялся”.

Позже нашли более дешевые и широко распространенные легирующие элементы, дающие лучшие результаты. Например, в сплаве платинит нет платины (содержится 48% никеля, 0,15% углерода, остальное железо). Сплав имеет такой же коэффициент теплового расширения, как и у стекла, поэтому применяется для замены платиновых вводов в электролампах. Сплав ковар (29% никеля, 18% кобальта) имеет коэффициент линейного расширения такой же, как у молибденового стекла, и предназначается для спайки с этими стеклами, давая прочное и совершенно газонепроницаемое соединение.

В 1927 году в Берлине на выставке показывали небольшую кастрюльку с двумя ручками из разных металлов. В ней кипела вода и одна из ручек, сделанная из железа, была горячая, другая теплая. Ручка была сделана из так называемой деревянной стали, в состав которой входили 35% никеля, 1% хрома и 64% железа. Называлась она так потому, что по теплопроводности была подобна дереву. Она относится к прецизионным сплавам, свойства которых достигаются только при совершенно точном составе. Малейшее отступление от рецепта вызывает потерю этих свойств.

Автором одного из таких сплавов был швейцарский физик и метролог, ставший затем директором Международного бюро мер и весов, профессор Гийом. В 1898 году он определил зависимость физических свойств стали от содержания в ней никеля. Оказалось, что сталь, содержащая более 25% никеля, при нагревании теряет магнитные свойства; сталь, содержащая 36% никеля, отличается самым малым коэффициентом линейного расширения (в 10 раз меньше, чем у платины). Никелевый сплав, состоящий из 36% никеля и 64% железа, Гийом назвал инваром, что значит неизменяемый. В пределах температур от ‑60°С до +100°С тепловое расширение инвара близко к нулю. Впервые сплав применили для изготовления эталона длины дуги земного меридиана на архипелаге Шпицберген, определенной русско‑шведской экспедицией в 1899 году. Несмотря на значительное изменение температуры воздуха, при этих измерениях, длина линеек из инвара оставалась практически неизменной.

Замечательные свойства инвара позволили применять его в измерительной технике и приборостроении, в частности в вакуумной технике для спайки с различными сортами стекла. Из инвара изготовляют также вставки для разрезных алюминиевых поршней, чтобы уменьшить их тепловое расширение и устранить заедание в цилиндре во время работы двигателя.

Алмазной сталью названа легированная инструментальная сталь, содержащая 1,25–1,45% углерода, 0,4–0,7% хрома и 4–5% вольфрама. Такая сталь имеет очень высокую твердость, близкую к твердости алмаза. Ее применяют для снятия тонкой стружки с твердых материалов (отбеленного чугуна, стекла).

Стали с новыми свойствами создаются чаще при комплексном использовании нескольких элементов. Использование редкоземельных элементов в сталях специалисты считают самым выдающимся успехом в сталеварении за последние полвека.

Для создания новых марок сталей используют, например, азот. Газы в металле – всегда нежелательная примесь, снижающая качество металла. А вот в Институте электросварки им. Е.О. Патона АН УССР в плазменную печь, где расплавляется металл, специально нагнетается азот. После охлаждения получается сталь, о которой давно мечтали машиностроители: жаропрочная, устойчивая к воздействию кислот и щелочей. Азот превращается в полезный элемент: за счет образования нитридов ванадия, титана, молибдена идет измельчение зерна. Применение азота позволило сократить добавки никеля и совсем не использовать ферросплавы.

Японским специалистам удалось получить в твердом виде аморфный металл, т.е. без кристаллической структуры. Для этого смешивают железо или никель (90%) с фосфором и углеродом, кремнием, алюминием и бором. Смесь нагревают до 1200°С. Затем сплав очень быстро охлаждают, подвергая вращению со скоростью 5 тысяч оборотов в минуту. Такая сталь во много раз тверже известных сталей и обладает высокой химической стойкостью. Новую марку стали можно применять на атомных электростанциях, в приборах для исследования моря, в химической аппаратуре.

Специалисты Института прецизионных сплавов ЦНИИчермета занимаются разработкой способов превращения металла в “металлическое стекло”. Принцип получения металла со “стеклообразной” структурой таков: заставить расплавленный металл затвердеть с такой скоростью, чтобы не успела сформироваться кристаллическая решетка. Для этого струя расплавленного металла через профильную форсунку “выстреливается” на холодную движущуюся поверхность.

Затвердевший металл расплющивается и сматывается серебристой лентой на катушку.

Структура “металлического стекла” предопределяет уникальное свойство этого материала, названного аморфным прецизионным сплавом. В обычной стали уязвимым местом являются границы между зернами. Именно здесь появляются тонкие трещины, развивается коррозия. Поскольку у нового материала нет кристаллической решетки, он в десятки раз прочнее традиционной стали, обладает повышенной устойчивостью к коррозии, легко поддается намагничиванию. Металлическое стекло незаменимо для изготовления приборов, работающих в агрессивных средах, при низких температурах или высоких механических нагрузках.

В создании сплавов и марок сталей участвуют прежде всего электрометаллурги. Они ведут плавку в электропечах наиболее совершенным процессом из ныне существующих для массового получения литой стали. Электропечь емкостью 100–200 тонн обслуживают сталевар и один – два подручных. Возможность создать более высокие температуры в электропечи (2500–3000°С) позволяет получать стали и специальные сплавы с высоким содержанием тугоплавких легирующих элементов.

Большой интерес представляет сплав никеля с титаном – нитинол. При проведении опытов с этим металлом было замечено, что он обладает способностью “запоминать”. Нагревая нитинол, придавали ему определенную форму, затем охлаждали и сплющивали. Потом снова нагревали. И сплав принимал свою первоначальную форму, с высокой точностью повторяя все изгибы и закругления, полученные при первом нагреве.

Запоминающие сплавы – теперь не сенсация, с ними работают, изучают их новые свойства. Исследования показали, что временные нагрузки, вызывающие в металле те или иные напряжения, после снятия их оставляют в металле какие‑то “следы”, и металл постепенно суммирует их. Оказалось, что наиболее легко металлы воспринимают и прочно “запоминают” нагрузки, “перенесенные” ими при очень высокой температуре.

Попутно исследуются возможные сферы инженерного применения этого необычного свойства. Представьте конструкцию, которая способна собирать самое себя. Антенну для космической станции размером в десятки метров можно упаковать, к примеру, в небольшой контейнер и доставить на орбиту. Достаточно затем прогреть багаж электрическим током или солнечными лучами, и начинается самосборка. С помощью охлаждения антенну можно снова упаковать.

В наш век повсеместной механизации и автоматизации основным материалом для механизмов остается сталь. А движущиеся металлические части – это неизбежный шум, вибрации. Для борьбы с первопричиной шума ищут новые материалы. Стальной сплав, обладающий свойством гасить колебания и превращать их в тепловую энергию, а также в значительной степени свободный от резонанса, получен на заводе японского концерна “Ниппон Кокан”. В состав сплава входит 12% хрома, причем сплав подвергается специальной термообработке. Перспективы у “тихой” стали большие. Это производство станков, локомотивов, различных крышек и клапанов, головок цилиндров, некоторых приборов. Детали из нее создают меньше шума и обладают большим сопротивлением усталости.

Оригинальную марку “мягкой” стали создали челябинские специалисты. Добавки свинца и селена делают металл “мягким”, легко обрабатываемым. По другим качествам он не уступает обычной стали, зато производительность труда станочников при обработке деталей повышается, служба инструмента увеличивается.

Прозрачную нержавеющую сталь выпускают на металлургическом заводе “Меллори” (США). Пропуская свет, она совершенно не пропускает воду. Однако листы, изготовленные из этой стали, скорее напоминают сито, чем стекло: на просвет можно увидеть множество крохотных отверстий (десять тысяч на один сантиметр поверхности), полученных электрохимическим способом.

На заводе сталь новой марки получают непрерывной прокаткой. Сталь хорошо сваривается, паяется, легко обрабатывается на станках. Помимо прозрачности, она обладает еще способностью исключительно хорошо поглощать шумы. Столь неожиданное свойство, по мнению специалистов, позволит использовать ее для изготовления кожухов турбореактивных двигателей. Однако наиболее перспективное применение дырчатой стали – полости для сыпучих материалов. Продувая сквозь поры воздух, можно заставить муку, цемент, угольную пыль течь, подобно жидкости. Разгрузка железнодорожных вагонов с днищем из такой стали, приспособленных для перевозки порошкообразных материалов, значительно упростится. Новинку можно использовать в строительстве и для декоративной отделки.

Современной технике нужны металлы и сплавы с самыми необычными свойствами. Нужны стали для работы при давлении в сотни и тысячи атмосфер (в производстве аммиака давление на 100 МПа) и при глубоком вакууме, когда давление близко к нулю (в электронных приборах давление до 0,000133 Па). Хладостойкие стали должны сохранять прочность при температурах, близких к абсолютному нулю (‑273°С). Для атомных реакторов требуется металл с наибольшей магнитопроводностью, для двигателей реактивных самолетов и ракет – сталь, способная сохранять прочность при весьма высоких температурах и больших нагрузках. Теперь такие стали и сплавы есть!

ИЗ ИСТОРИИ ЖЕЛЕЗА

Дороже золота

“В бою железо дороже золота” – гласит татарская пословица. И русские говорили: “При рати железо дороже золота. Железом и золото добуду”.

Имеются веские доказательства того, что было время, когда железо ценилось дороже золота.

В Египте в период Древнего и Нового царства железо первоначально применялось в основном для ювелирных изделий – амулетов и украшений. Еще в XIV веке до н.э. железо считалось драгоценным металлом и из него, как и из золота, изготовляли украшения. Железо наряду с золотом и серебром входило в состав дани, которую платили покоренные народы Ассирии в IX веке до н.э.

Известно, что женщины многих африканских племен носили на руках и на ногах железные кольца. Жены богатых людей несли на себе иногда чуть ли не целый пуд таких украшений. Невесту одного из негритянских племен Западной Африки так нагружали железными украшениями, что она не могла двигаться без посторонней помощи.

Туземцы Африки и островитяне экваториального пояса почти до середины XIX века считали железо дороже всех металлов.

Английский мореплаватель XVIII века Джеймс Кук рассказывал, что на всех островах Полинезии, известных ему, любимым подарком для жителей было железо. Спутники Кука говорили, что за один крупный гвоздь туземцы охотно давали несколько ярдов местной ткани, а за десяток железных костылей моряки получали десять свиней. Кук приводит пример, как один из вождей на о. Таити, имея у себя два гвоздя, получал за них довольно значительный доход. Он ссужал эти гвозди для пробития отверстий в тех случаях, когда другим способом сделать это не удавалось.

В конце XVIII века русский просветитель В. Певшин писал в своем “Словаре коммерческом”: “Если бы цена вещей определялась по их полезности, железо должно бы считаемо быть драгоценнейшим из металлов, нет художества, ни рукомесла, в котором не было бы оное необходимо, и надобно бы целые книги наполнить одним описанием таковых вещей”.

Почетная профессия

Одна старинная легенда рассказывает о таком случае. Царь Соломон по окончании строительства иерусалимского храма (X век до н.э.) задумал прославить лучших строителей и пригласил их во дворец. Даже свой царский трон уступил на время пира лучшему из лучших – тому, кто особенно много сделал для сооружения храма.

Когда приглашенные явились во дворец, один из них быстро взошел по ступеням золотого трона и сел на него. Его поступок вызвал изумление присутствующих.

– Кто ты и по какому праву занял это место? – грозно спросил разгневанный царь.

Незнакомец обернулся к каменщику и спросил его:

– Кто сделал твои инструменты?

– Кузнец, – ответил тот. Сидящий обратился к плотнику, столяру:

– Кто вам сделал инструменты?

– Кузнец, – отвечали те.

И все, к кому обращался незнакомец, отвечали:

– Да, кузнец выковал наши инструменты, которыми был построен храм.

Тогда незнакомец сказал царю:

– Я кузнец. Царь, видишь, никто из них не мог бы выполнить свою работу без сделанных мною железных инструментов. Мне по праву принадлежит это место.

Убежденный доводами кузнеца, царь обратился к присутствующим:

– Да, кузнец прав, он заслуживает наибольшего почета среди строителей храма.

Но так было не только в легенде.

В старину кузнец, он же металлург, при сыродутном процессе получал железо и превращал его в изделие. Людей поражало, что кузнец делал ценные вещи из куска какого‑то бурого камня. Поэтому многие народы считали кузнеца “вещим человеком”, чуть ли не чародеем. Нередко эта профессия была очень почетной.

“С кузнецом не положено на “ты” говорить, – уважительно отмечает финская поговорка. “Тысяча ударов портного – один удар кузнеца”, – почтительно говорили узбеки.

Самыми уважаемыми людьми были кузнецы у различных первобытных племен Африки. Немецкий этнограф Ю. Липс сообщает, что даже царям африканских государств южнее Сахары часто было совершенно необходимо знать кузнечное дело. В средние века в одном из больших государств на территории Конго всякий феодал, который хотел стать царем, должен был доказать, что он хороший кузнец.

У азиатских народов, например у бурят, кузнецом мог стать только тот человек, среди предков которого уже были кузнецы. Обыкновенный человек не мог так просто взяться за это священное ремесло. О происхождении этого занятия рассказывает древний бурятский миф. В нем говорится о тяжелых временах, когда человечество, еще не зная железа, влачило жалкое существование. Но вот однажды тенгри, или добрые духи, решили послать на землю бога Божинтая и его девять сыновей, чтобы те научили людей священному ремеслу. Бог вскоре вернулся на небо, а его сыновья женились на дочерях человека, и их первые ученики стали предками всех кузнецов. У бурят кузнецы принадлежали к высшему классу общества, их освобождали от уплаты налогов и считали как бы сродни богам. У монголов дар хаты – это кузнецы в звании, соответствующем рыцарскому.

Интересно отметить, что единственным “рабочим” среди богов различных религий был бог‑кузнец: Гефест – у греков, Вулкан – у римлян, Сварог – у славян.

Заглянем в “личное дело” наиболее известного из этих богов – Гефеста. Бог огня и покровитель кузнечного ремесла Гефест вошел в высший сонм двенадцати главных богов греческого Олимпа. Имел он знатное происхождение: сын Зевса и Геры, верховных богов греков.

Гефест всегда изображался могучим кузнецом с молотом или клещами в руках, в хитоне ремесленника с открытой правой рукой и плечом. В отличие от других олимпийских богов он не проводил время в пирах и праздности, а работал в своей полной чудес кузнице. Посредине мастерской стояла огромная наковальня, в углу горн с пылающим огнем и чудесными мехами, которые повиновались слову бога‑кузнеца. Черный от угольной пыли и копоти трудился бог‑кузнец в своей кузнице.

С помощью могучих помощников циклопов Гефест ковал молнии для громовержца Зевса, воздвиг на Олимпе дворец для богов, изготовил для Зевса щит‑эгиду, колесницу для солнечного бога Гелиоса, ковал несокрушимое оружие для богов и некоторых избранных смертных, например для грозного Ахилла, героя Троянской войны. Он же выковывал и замечательные по красоте изделия – драгоценные украшения, чаши и кубки. В Афинах в честь Гефеста ремесленники устраивали даже особый праздник кузнецов, совершая бег с факелами.

И вот однажды титан Прометей, великий благодетель человечества по греческому мифу, тайком пробрался в жилище Гефеста, похитил у него огненное ремесло кузнеца и передал его человеку. Жизнь людей намного облегчилась, но Прометей был наказан богами за похищение огня.

В этом мифе отразилось отношение людей к замечательной профессии кузнеца. Так было в древности. А как относились к этой профессии позже?

В средневековой Европе кузнец тоже пользовался большим почетом.

В Англии, в период роста железоделательного производства, многие удачливые кузнецы богатели и становились даже лордами. Родоначальник одной такой династии заводчиков Фуллер на своем дворянском гербе изобразил кузнечные клещи, а девизом избрал слова: “Углем и щипцами”.

“Чтобы стать кузнецом, надо ковать”, – говорят французы. Этому надо учиться. Вот, что об этой профессии писали в старинной книге “Зрелище природы и художеств” (1788 год): “Ни которой художник (ремесленник – Н.М.) столько в обществе человеческом не нужен, как кузнец. Полезному сему рукоделию учащиеся выучиваются за плату в два года; а без платы должен работать на мастера четыре или пять лет. Во многих местах за довольный знак искусства в кузнечестве преемлется, ежели кузнец скует хорошо две подковы, навозные вилы и топор”.

В наше время кузнец работает на молотах, прессах, выполняет работы по ковке простых и сложных деталей, соблюдая установленные припуски и чистоту поверхности. Однако в процессе учебы кузнец овладевает и ручной ковкой.

Каких высот можно достичь в такой профессии? В народе говорят: “Хороший кузнец и муравья подкует”. И верно. Один тульский умелец имел присловье “Железо ломать – ума не надобно”, а сам мог свободной ковкой отковать портрет или, к примеру, сделать под молотом розан‑цветок. Искусство! Обуховский кузнец Иван Агеев ковал стальные розы и ударом пятитонного парового молота мог закрыть крышку карманных часов, лежавших на наковальне.

В наши дни приходится работать на невиданном в старые времена кузнечном оборудовании. Краматорские кузнецы на исполинском, высотой с четырехэтажный дом ковочном прессе отковали, например, многотонные гребные валы для атомохода “Ленин”. Громадные стальные слитки превращаются в валы турбин для Волжской, Братской, Вилюйской, Красноярской и других ГЭС.

Кузнец… Когда‑то он весь день трудился в угарном цехе, в дымящейся на теле от жары одежде. Продолжительность жизни кузнеца Донбасса была еще меньше, чем шахтера. Сегодняшний кузнец – это повелитель прессов, человек технически грамотный, любящий свою профессию, гордящийся ею.

Дата добавления: 2016-01-30; просмотров: 1813;