Атомное строение металлов и сплавов 5 страница

д - сборка с переменным зазором; е - технически обоснованный выбор последовательности наложения швов (1-4)

Рисунок 13.4 – Приемы снижения деформаций от сварки

С целью уменьшения деформации конструкций, изготовляемых из вязких материалов, несклонных к трещинообразованию, может применяться жесткое закрепление отдельных элементов перед сваркой. Для закрепления используют специальные кондукторы, плиты и другие приспособления, обладающие большой жесткостью. В них собирают, сваривают и охлаждают конструкцию. Этот способ позволяет уменьшить или полностью избежать деформацию конструкции, но увеличивает внутренние напряжения в ней.

Для частичного или полного устранения внутренних напряжений применяют предварительный подогрев свариваемого металла, термическую обработку швов и околошовной зоны после окончания сварочных работ, иногда применяют полную термическую обработку изделия.

Исправление различных деформаций и местных искривлений, возникающих в процессе сварки, выполняют механической и термической правкой. Для механической правки применяют прессы, домкраты, правильные вальцы, ударные приспособления. Термическая правка выполняется путем воздействия местного источника тепли на деформированный участок (газовой горелкой, угольной дугой прямого или косвенного действия, наплавкой валика и т. п.).

Термическая правка широко используется в производстве, так как она проста, удобна, дешева, позволяет исправлять общие и местные деформации. Подвергать термической правке можно металлы, обладающие достаточной пластичностью и не меняющие своих свойств в интервалах температур правки.

При правке деформированную поверхность нагревают до 300—650 °С со стороны выпуклой части (горба). В зависимости от величины деформации нагрев производят несколько раз, начиная с максимальной точки прогиба и постепенно переходя к краю исправляемого участка.

Местным нагревом можно править сложные, механически обработанные детали.

ЛЕКЦИЯ 14

Тема лекции – Сварка

План лекции:

- контроль качества и виды брака при сварке;

- методы контроля сварных соединений.

14.1 Контроль качества и виды брака при сварке

Проверку качества сварных швов и соединений им строительных металлических конструкциях проводят соответствии с требованиями

СНиП III-18-75.

При организации технического контроля сварочный работ следует предусматривать предварительный, now рационный и окончательный этапы.

Предварительный контроль включает проверку качества сварочных материалов, условия их хранения и подготовки к работе; проверку состояния сварочного и вспомогательного оборудования; контроль квалификации сварщиков; контроль качества сборки и подготовки стыков под сварку.

Пооперационный контроль заключается в систематической проверке правильности выполнения заданного технологического процесса сварки и общих технологических операций.

Окончательный контроль заключается в оценке качества выполненных работ. При окончательном контроле качества сварные соединения могут быть подвергнуты внешнему осмотру и измерениям, различным видам физических методов контроля, механическим испытаниям, металлографическому исследованию и прочим видам испытаний, обеспечивающим достоверную оценку качества конструкций, если такие испытания предусмотрены технологическим процессом или производственной инструкцией по сварке изделия.

Внешним осмотром контролируют все типы сварных соединений при всех способах сварки всех свариваемых металлов и сплавов.

Внешним осмотром выявляют следующие дефекты:

- излом и неперпендикулярность осей соединяемых элементов;

- отступления по размерам и форме швов от требований стандартов, чертежей, технических условий и инструкций по сварке конструкций;

- смещение кромок соединяемых элементов;

- поверхностные трещины всех видов и направлений;

- наплывы, подрезы, прожоги, незаваренные кратеры, непровары, пористость и др.

Осмотр сварных швов производится по всей их протяженности с двух сторон невооруженным глазом или с применением лупы десятикратного увеличения.

Контроль размеров сварного шва и определение величины выявленных дефектов производят измерительным инструментом или специальными шаблонами для проверки геометрических размеров.

Геометрическая форма и размер сварных соединений должны удовлетворять требованиям следующих стандартов:

- при ручной электродуговой сварке ГОСТ 5264—80;

- при автоматической и полуавтоматической сварке в защитных газах

ГОСТ 14771—76.

Перед контролем сварной шов и прилегающая к нему поверхность основного металла на ширину не менее 20 мм по обе стороны шва должны быть очищены от шлака и других загрязнений, затрудняющих осмотр. Определение границы выявленных трещин производится путем шлифовки дефектного участка наждачной бумагой и травлением 20 %-ным раствором азотной кислоты. По внешнему виду сварные швы должны удовлетворять следующим требованиям:

- иметь гладкую или мелкочешуйчатую поверхность (без наплывов, сужений, прожогов и перерывов) и плавный переход к основному металлу;

- направленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор (отдельно расположенные поры допускаются);

- подрезы основного металла допускаются глубиной не более 0,5-1 мм при толщине стали соответственно 5- 10 мм;

- все кратеры должны быть заварены.

14.2 Методы контроля сварных соединений

Механические испытания металла сварных швов и околошовной зоны позволяют определить численное значение прочности, пластичности и вязкости материалов в различных условиях их работы.

В соответствии с характером действующих сил механические испытания делятся на три вида:

- статические, когда усилие (нагрузка на образец) плавно возрастает или длительное время остается постоянным. К ним относятся испытания на растяжении, изгиб и ползучесть, определение твердости и микротвердости различных участков сварного соединения и наплавленного металла;

- динамические, при которых усилие возрастает практически мгновенно и действует короткое время. К ним относятся испытания на ударный изгиб, на ударный разрыв и стойкость против механического старения;

- испытание на выносливость, когда нагрузка на образец многократно изменяется по величине или по направлению.

Механические испытания в лабораторных условиях проводят в соответствии с ГОСТ 6996—66 как при нормальных (комнатных), так и при пониженных или повышенных температурах в зависимости от условий последующей работы конструкций.

Испытание на статическое растяжение проводят для определения: предела прочности или временного сопротивления разрыву; физического или условного предела текучести; относительного удлинения после разрыва или относительного сужения. Испытание на растяжение производят на разрывных и универсальных машинах всех систем при условии соответствия их ГОСТ 1497—84 и ГОСТ 7855—84.

Пределы прочности и текучести определяют по диаграмме растяжения, которая автоматически записывается в процессе испытания.

Относительное удлинение и относительное сужение определяют путем непосредственного измерения длины образца и площади его сечения до и после испытания.

Для испытания на растяжение металла шва, металла различных участков околошовной зоны и наплавленного металла при всех видах сварки плавлением применяют круглые образцы Гагарина.

Для определения прочности стыковых и нахлесточных соединений применяют специальные плоские образцы без снятия усиления шва, а для определения прочности металла шва в стыковых соединениях — плоские и круглые образцы со снятым усилением и специальной выточкой, предопределяющей место разрушения.

В ГОСТ 6996—66 даны чертежи и таблицы с размерами образцов и с

указаниями по их вырезке.

Для перевода предела текучести и временного сопротивления в МПа необходимо соответствующие данные, полученные в кг/мм2, умножить на 10, т. е. 1 кг/ммг= 10 МПа.

Испытания на статический изгиб проводят для стыковых сварных соединений. Эти испытания определяют пластичность сварного соединения, т. е. способность соединения воспринимать заданный изгиб. Эта способность характеризуется углом изгиба до образования первой трещины в растянутой зоне образца.

Образцы для испытания на изгиб - плоские, прямоугольной формы, с поперечным или продольным швом. Утолщение шва снимается до уровня основного металла.

При испытании на ударный изгиб определяют ударную вязкость металла шва, околошовной зоны или наплавленного металла, т. е. склонность металла к хрупкому разрушению при динамической нагрузке.

Ударная вязкость определяется как частное от деления работы удара, затраченной на излом образца (кг*м), на площадь поперечного сечения образца в месте надреза (см2).

Единица измерения ударной вязкости — кг -м/см' или МДж/м2. Для перевода величины ударной вязкости в Мегаджоули на метр квадратный (МДж/м2) значение кг -м/см2 следует разделить на 10.

Форма и размеры образцов для испытания на ударный изгиб даны в ГОСТ 6996—66. Испытания проводятся на вертикальных маятниковых или ротационных копрах.

Наряду с испытаниями надрезанных образцов и определением ударной вязкости можно проводить испытания ненадрезанных образцов с одновременным определением стрелы прогиба, как характеристики пластичности.

Значение ударной вязкости металла шва на строительных конструкциях должно соответствовать требованиям СНиП III-18-75, а для сосудов, работающих под давлением, - требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

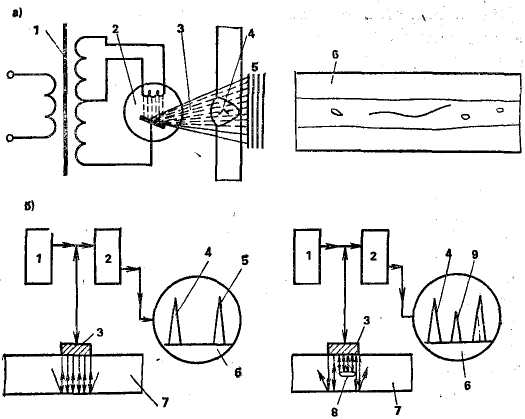

Ультразвуковой контроль. Ультразвуковые колебания прямолинейно распространяются в металле и отражаются от границы раздела сред, имеющих различные акустические свойства. Для возбуждения ультразвуковых колебаний используется пьезоэлектрический эффект, при котором электрические колебания, приложенные к пьезоэлементу, превращаются в механические колебания. Отраженные ультразвуковые волны, попадая на пьезопластину, вызывают электрические импульсы, которые усиливаются и поступают на экран дефектоскопа, рисунок 14.1, а.

а)

а)

б)

а - проникающим излучением; 1- высоковольтный трансформатор;

2 - источник ионизирующего излучения; 3 - проникающие лучи; 4 - контролируемый участок шва; 5 - рентгеновская пленка; 6 - изображение дефектов на пленке; б - ультразвуковым дефектоскопом: 1 - генератор зондирующих импульсов; 2 - усилитель; 3 - пьезоэлектрический преобразователь; 4 - исходный импульс; 5 - отраженный импульс; 6 - электронно-лучевая трубка; 7 - контролируемый объект; 8 - дефект в толще металла; 9 – импульс от дефекта

Рисунок 14.1 - Схема неразрушающего контроля сварных соединений

Ультразвуковые колебания вводятся в контролируемое изделие при помощи плоских искателей через слой жидкости, необходимой для акустического контакта искателя с поверхностью металла.

В практике наибольшее распространение нашел эхо-импульсный метод дефектоскопии сварных швов, при котором в шов посылают кратко-временные импульсы ультразвуковых колебаний, а в паузах между ними отраженные от дефектов колебания поступают на пьезоэлемент.

Ультразвуковой контроль производится в соответствии с требованиями ГОСТ 14782—86.

Выбор параметров контроля и методика его проведения регламентируются специальными инструкциями по УЗК, которые разрабатываются для отдельных видов сварных соединений, толщин проверяемого металла или для конкретных изделий. Скорость ручного ультразвукового контроля обычно не превышает 5-7 м/ч.

Для проверки качества сварных швов при производстве сварных строительных конструкций применяют дефектоскопы с рабочими частотами 0,6; 1,8; 2,5; 5 и 10 МГц. Минимальная площадь выявляемых дефектов - 1-2 мм2.

Контроль проникающим излучением. Контролю проникающим излучением подвергают сварные швы, принятые по внешнему виду и не имеющие наружных дефектов. Сварные соединения, не принятие по результатам внешнего осмотра, к рентгеногамма-графическому контролю не допускаются.

Просвечивание сварных швов должно осуществляться в соответствии с требованиями ГОСТ 7512-82 и утвержденных министерством инструкций по рентгенографированию.

Рентгеногаммаграфический контроль предназначен для выявления в сварном шве и околошовной зоне внутренних дефектов, трещин, непроваров, усадочных раковин, пор, металлических и неметаллических включений, а также недоступных для внешнего осмотра наружных дефектов: смещений кромок, вогнутости корня шва, прожогов, подрезов.

Трещины, расположенные под углом не более 5° по направлению центрального луча, непровары в виде плотного сливания и несплавления металла без шлаковой прослойки просвечиванием не выявляются.

При контроле сварных соединений просвечиванием применяют три вида регистрации дефектов:

рентгенографический - с фиксацией дефектов на рентгеновской пленке;

ксерографический - с фиксацией дефектов сначала на ксеропластине, а затем на писчей бумаге;

флюороскопический или рентгеноскопический - с обнаружением дефектов по свечению на экране или с помощью электронно-оптических преобразователей (рис. 39,6).

В качестве источников ионизирующего излучения при радиографическом контроле применяют рентгеновские аппараты непрерывного действия, импульсные рентгеновские аппараты и радиоизотопные источники излучения.

Металлографическому исследованию подвергаются стыковые, тавровые и угловые соединения для выявления возможных внутренних дефектов (трещин, непроваров, шлаковых и металлических включений и др.), также для установления глубины проплавления и структуры металла шва.

Контроль производится путем исследования поверхности шлифа, вырезанного поперек сварного шва. Контролируемая поверхность должна включать в себя сечение шва с зоной термического влияния и прилегающей к ней участком основного металла.

Вырезка заготовок для шлифов производится режущим (фрезеровка, строгание) или абразивным инструментом. Допускается газовая или плазменная резка, если при этом будут исключены структурные изменения металла в исследуемом сечении.

К металлографическим относятся макроструктурные и микроструктурные исследования.

Макроисследование проводится визуально или при увеличении до 30 раз. Макроструктурный анализ выявляет форму и размеры шва, площадь и форму провара основного металла, направленность, рост и размеры кристаллитов, размеры и форму околошовной зоны, наличие в соединении непроваров, трещин, пор, шлаковых включений, химической неоднородности и т. п.

Данные макроструктурного анализа совместно с измерениями твердости дают довольно точное представление о качестве сварного соединения и об изменениях, которые нужно ввести в технологию сварки для улучшения качества швов.

Перед травлением поверхность темплетов шлифуется на плоскошлифовальных станках или вручную. Окончательная обработка макрошлифа осуществляется шлифовальной шкуркой марки К-3 зернистостью 240-280. Для травления шлифов применяют различные реактивы в зависимости от материала сварного соединения и предполагаемых особенностей макроструктуры.

Для выявления структуры сварных швов на углеродистых и легированных сталях применяют реактив из хлористого железа (20 г на 100 г воды) или раствор соляной кислоты (10 мл на 100 мл воды). Травят образцы в растворе, подогретом до 60 °С. После травления шлиф осветляется в 10 %-ном водном растворе азотной кислоты.

Универсальным раствором для выявления структуры сварных швов практически на всех сталях является раствор хлористого железа (200 г) и азотной кислоты(300 мл) в 100 мл воды. Образец травят протиранием ватным тампоном, смоченным в растворе.

Микроструктурный анализ позволяет изучить строение металлов и сплавов с помощью микроскопа. Он определяет: структуру наплавленного металла, основного металла и зоны термического влияния, примерное содержание углерода в наплавленном металле, перегрев и пережог, выгорание отдельных элементов, микротрещины, микропоры, шлаковые включения и т. п.

Размер поверхности микрошлифа обычно не превышает 20x20 мм. Поверхность микрошлифа обрабатывается более тщательно, чем макрошлифа, и заканчивается полировкой на сукне алмазными пастами или растворами окиси хрома или окиси алюминия.

Для травления сталей применяют 4 %-ный раствор азотной кислоты в этиловом спирте — травят до 1 мин, 4 %-ный раствор пикриновой кислоты в этиловом спирте — травят от 20 с до 15 мин. После травления микрошлифы обследуют под микроскопом при увеличении от 150 до 1000 раз и более.

Контроль на непроницаемость сварных соединений проводят в соответствии с ГОСТ 3242-79. Перед проведением испытаний должны быть устранены все дефекты, выявленные внешним осмотром.

Испытания керосином основаны на способности некоторых жидкостей подниматься по капиллярам, какими в сварных швах могут являться поры и трещины.

После очистки сварного шва от шлака и простукивания его молотком соединение покрывают меловым раствором с той стороны, которая более доступна для осмотра. После высыхания мелового раствора другую сторону обильно смачивают керосином и выдерживают до 12 ч при положительной температуре конструкции и около 24 ч при температуре ниже 0 °С. Для сокращения времени контроля перед испытанием сварное соединении нагревают до 60-70 °С. Время выдержки в этом случае сокращается до 1,5-2 ч.

Сварной шов осматривают сразу после смачивания повторяют осмотр периодически в течение всего времени испытания. О наличии пор, свищей, сквозных трещин непроваров свидетельствуют жирные пятна, точки ил полоски на меловом слое. Обнаруженные дефекты устраняют и сварное соединение подвергается повторному контролю.

Контроль гидравлическим давлением сварных емкостей и трубопроводов производят после герметизации изделия и заполнения всего его объема водой. После полного заполнения изделия водой с помощью насоса или гидравлического пресса создают избыточное давление, величина которого в 1,5-2 раза больше рабочего (принимается в соответствии с ТУ). По истечении 5- 6 мин давление уменьшают до рабочего, а околошовную зону слегка обстукивают молотком на расстоянии 15- 20 мм от края шва.

Проницаемость сварных швов и места сквозных дефектов устанавливают по снижению установленного давления и появлению течи или просачивания воды в виде капель, а также по запотеванию поверхности шва или поверхности вблизи него.

Методы капиллярного контроля основаны на проникновении жидкости в полости дефектов и адсорбировании или диффузии ее из дефектов. При этом наблюдается разница в цвете или свечении между фоном и участком поверхности над дефектом. Капиллярные методы применяют для определения поверхностных дефектов в виде трещин, пор, волосовин и других нарушений сплошности на поверхности деталей.

К капиллярным методам дефектоскопии относится люминесцентный метод и метод красок.

При люминесцентном методе очищенные от загрязнений исследуемые поверхности покрываются с помощью распылителя или кисти флюоресцирующей жидкостью. В качестве таких жидкостей могут быть: керосин (90 %) с автолом (10 %); керосин (85 %) с трансформаторным маслом (15 %); керосин (55 %) с машинным маслом (25 %) и бензином (20 %).

Излишки жидкости удаляют обтирая контролируемые участки ветошью, смоченной в бензине. Чтобы ускорить выход флюоресцирующих жидкостей, находящихся в полости дефекта, поверхность детали опыляют порошком, обладающим адсорбирующими свойствами. Через3-10 мин после опыления контролируемый участок освещают ультрафиолетовым светом. Поверхностные дефекты, в которые прошла люминесцирующая жидкость, становятся хорошо видимыми по яркому темно-зеленому или зелено-голубому свечению. Метод позволяет обнаружить трещины шириной до 0,01 мм.

При контроле методом красок сварной шов предварительно очищают и обезжиривают. На очищенную поверхность сварного соединения наносят раствор красителя. В качестве проникающей жидкости с хорошей смачиваемостью применяют красные краски следующего состава:

1, Бензол…………………………………. 95%

Трансформаторное масло …………5%

Краситель (Сузан IV)........ ……………….10 г/л смеси

2. Топливо Т-1 (ТС-1)………………….80%

Бензол………………………………….. 20%

Краситель (Сузан IV)……………….10 г/л смеси

Жидкость наносят на поверхность пульверизатором или кистью. Время пропитки - 10-20 мин. По истечении этого времени лишнюю жидкость стирают с поверхности контролируемого участка шва ветошью смоченной в бензине.

После полного испарения бензина с поверхности детали на нее наносят тонкий слой белой проявляющей смеси. Белую проявляющую краску приготовляют из коллодия на ацетоне (60 %), бензола (40 %) и густотертых цинковых белил (50 г/л смеси). Через 15-20 мин на белом фоне в местах расположения дефектов появляются характерные яркие полоски или пятна. Трещины обнаруживаются как тонкие линии, степень которых зависит от глубины этих трещин. Поры появляются в виде точек различной величины, а межкристаллическая коррозия в виде тонкой сетки. Очень мелкие дефекты наблюдают под лупой 4-10-кратного увеличения. По окончании контроля белую краску удаляют с поверхности, протирая деталь ветошью, смоченной в ацетоне.

ЛЕКЦИЯ 15

Тема лекции – Сварка

План лекции:

- охрана труда и техника безопасности при выполнении сварочных работ;

- требования безопасности к технологическому процессу и организации рабочих мест;

- требования к средствам индивидуальной защиты;

- требования пожарной безопасности.

15.1 Охрана труда и техника безопасности при выполнении сварочных работ

К выполнению работ по сварке и термической резке допускаются лица обоего пола не моложе 18 лет, прошедшие предварительное медицинское освидетельствование, обучение по специальности и прошедшие проверку знаний по технике безопасности.

Перед допуском к работе рабочий должен пройти вводный инструктаж по технике безопасности и первичный инструктаж на рабочем месте.

Все рабочие, приступающие к работе на новом месте, независимо от образования и стажа работы по данной профессии должны получить вводный инструктаж по технике безопасности и первичный инструктаж от мастера. Периодический инструктаж на рабочем месте рабочие должны проходить один раз в три месяца, а повторная проверка не реже одного раза в год. При нарушении требований техники безопасности или несчастном случае рабочие должны проходить внеплановый инструктаж.

К особо опасным и вредным работам допускаются рабочие, прошедшие дополнительное обучение по выполнению работ в данных условиях, сдавшие экзамены и получившие письменный наряд-допуск.

Женщинам запрещается выполнять сварочные работы на высоте, внутри замкнутых пространств и в труднодоступных местах. Женщины не должны допускаться и к плазменно-дуговой обработке металлов.

Рабочие должны иметь четкое представление об опасностях, связанных с выполнением работы, знать основные меры предосторожности, знаки безопасности и правила оказания первой медицинской помощи, а также должны уметь пользоваться первичными средствами пожаротушения.

К самостоятельным верхолазным работам на высоте более 5м от поверхности грунта, перекрытия или рабочего настила с применением предохранительного пояса допускают лиц, имеющих квалификацию не ниже 3-го разряда, прошедших специальное медицинское освидетельствование, обученных дополнительно по специальной программе правилам безопасной работы на высоте и получивших соответствующие удостоверения.

Обслуживание электрооборудования для сварки и резки (отключение и подключение к сети, устройство заземления и зануления, ремонт) разрешается производить только элекромонтерам не ниже третьей квалификационной группы, которые имеют удостоверение на право обслуживания электроустановок напряжением до 1000 В.

15.2 Требования безопасности к технологическому процессу и организации рабочих мест

Места проведения сварочных работ могут быть постоянными и временными. Постоянное рабочее место – это место, на котором работающий находится бờльшую часть своего рабочего времени (более 50%, или более 2 часов непрерывно).

Рабочим местом называется место постоянного или временного пребывания работающих в процессе трудовой деятельности.

Рабочей зоной называется пространство высотой до 2м над уровнем пола или площадки, на которых находится рабочее место.

При ручной дуговой сварке штучными электродами и при полуавтоматической сварке в среде защитных газов и их смесей порошковой проволокой и проволокой сплошного сечения образуются следующие вредности:

- твердая и газообразная фаза сварочного аэрозоля;

- видимая, инфракрасная и ультрафиолетовая части излучения оптического диапазона;

- искры и брызги расплавленного металла;

- статическая нагрузка на одну руку;

- напряжение зрительной работы.

При автоматической сварке под флюсом на рабочего действуют такие профессиональные вредности, как высокая или низкая температура свариваемого металла, твердая и газообразная фазы сварочного аэрозоля.

При газовой сварке и резке образуются такие профессиональные вредности, как сварочный аэрозоль, световое и тепловое излучение, искры и брызги расплавленного металла.

Тяжесть поражения электрическим током зависит от величины тока и напряжения, от пути прохождения тока и длительности его воздействия, а также от частоты тока – с повышением частоты поражающее действие тока снижается.

Ток величиной 0,002А переносится человеком безболезненно. Ток величиной до 0,05А вызывает болевое ощущение и в определенных условиях опасен. Ток величиной более 0,05А уже опасен для человека и при стечении обстоятельств может привести к трагическим последствиям.

В зависимости от проводимости тела человека и допустимой величины тока, проходящего через него, установлено, что при работе в сырых помещениях практически безопасно напряжение до 12В. В сухих помещениях допускается безопасное соприкосновение с деталями и конструкциями, находящимися под напряжением 36В.

Технологический процесс сварки должен предусматривать максимальную механизацию и автоматизацию. Должны быть приняты меры по локализации опасных и вредных производственных факторов, а также по защите работающих от действия этих факторов.

При работе следует использовать флюсы, электродную проволоку, электродные покрытия и защитные газы, которые в процессе сварки не выделяют вредных веществ или выделяют в количестве, при котором они не превышают предельно допустимых концентраций (ПДК).

ПДК вредных веществ в воздухе рабочей зоны – концентрации, которые при ежедневной работе в течение 8ч или при другой продолжительности, но не более 41ч в неделю, в течение всего рабочего стажа не могут вызвать заболеваний или отклонений от состояния здоровья, обнаруживаемых современными методами исследований, в процессе работы или в отдельные сроки жизни настоящего и последующих поколений.

Для процессов сварки, связанных с выделением пыли и газов, следует предусматривать удаление вредных выделений с помощью местных и встроенных вытяжных приспособлений и флюсоотсасывающей аппаратуры.

В местах сварочных работ должны быть выставлены плакаты с предупреждающими надписями об опасном действии лучей сварочной дуги.

При производстве сварочных работ на открытом воздухе над сварочным постом должен быть сооружен навес из несгораемого материала. При отсутствии навеса сварочные работы во время дождя и снегопада должны быть прекращены.

Ширина проходов между оборудованием, движущимися механизмами и перемещаемыми деталями, а также между источниками питания должна быть не менее 1,5м.

15.3 Требования к средствам индивидуальной защиты

Рабочие, занятые изготовлением сварных строительных конструкций, должны обеспечиваться средствами индивидуальной защиты в соответствии с типовыми отраслевыми нормами выдачи спецодежды, спецобуви и предохранительных приспособлений.

Спецодежда для сварщика должна надежно защищать их от искр и брызг расплавленного металла, механических воздействий, влаги и вредных излучений.

Для защиты рук электросварщики должны обеспечиваться рукавицами, изготовленными из искростойких материалов с низкой электро-проводностью.

Обувь электросварщика должна защищать его ноги от ожогов брызгами расплавленного металла, а также от механических травм.

Для защиты головы сварщика от механических травм и поражения током ему должна выдаваться защитная каска из токонепроводящих материалов. Каска должна удобно сочетаться со щитком или маской, служащей для защиты глаз, лица и частично органов дыхания сварщика.

Дата добавления: 2016-02-04; просмотров: 992;