Атомное строение металлов и сплавов 4 страница

ЛЕКЦИЯ 11

Тема лекции – Сварка

План лекции:

- технологические газы; флюсы;

- приемка сварочных материалов.

11.1 Технологические газы; флюсы

При сварке сталей в среде защитных газов применяют инертные и активные газы и их смеси. Основным защитным газом для полуавтоматической и автоматической сварки плавящимся электродом является углекислый газ. Углекислый газ поставляется по ГОСТ 8050-85, он бывает сварочный, пищевой, технический. Сварочный углекислый газ 1 сорта содержит не менее 99,5% двуокиси углерода и около 0,178г/м3 водяных паров при нормальных условиях (давление 760 мм рт. ст., температура 20ºС). Сварочный углекислый газ 2 сорта содержит не менее 99% двуокиси углерода и около 0,515г/м3 водяных паров.

Аргон для сварки поставляется по ГОСТ 10157-79. Это инертный газ. По чистоте он делится на три сорта. Аргон высшего сорта (99,99% аргона) предназначен для сварки особо активных металлов и сплавов типа титана, циркония, ниобия.

Аргон 1 сорта (99,98% аргона) предназначен сварки алюминия, магния и их сплавов.

Аргон 2 сорта (99,95% аргона) предназначен сварки высоколегированных сталей и сплавов.

Кислород бесцветный газ, без вкуса и запаха. При температуре минус 118,8ºС и давлении 5,1МПа сжижается. Для газопламенной обработки металлов применяют технический кислород по ГОСТ 5583-78 трех сортов: 1-й сорт с чистотой не ниже 99,7%, 2-й сорт с чистотой не ниже 99,5% и 3-й сорт с чистотой 99,2%.

В качестве горючих газов при сварке и термической резке используется ацетилен, пропан-бутан, природный газ, пары бензина или керосина.

Источником тепла служит пламя от сгорания смеси горючих газов с кислородом. Наибольшую температуру пламени при сгорании в кислороде (около 3100 ºС) создает ацетилен.

Ацетилен это газ, получаемый в специальных генераторах путем разложения карбида кальция в воде. Ацетилен хорошо растворяется в бензоле, бензине и ацетоне, причем 1л ацетона может растворять от 13 до 50л ацетилена.

Вместо ацетилена при газопламенной обработке металла широко используют так называемые газы – заменители – пропан, бутан, природный газ и смесь пропана с бутаном.

Эти смеси называются сжиженными потому, что при нормальных условиях они находятся в газообразном состоянии, а при понижении температуры или повышении давления превращаются в жидкость.

При автоматической и полуавтоматической сварке для обеспечения устойчивого горения дуги, защиты металла от вредного воздействия на него составляющих воздуха и частичного легирования применяют сварочные флюсы, представляющие собой зернистое вещество, которые при расплавлении образуют шлак, покрывающий металл сварочной ванны.

Флюс замедляет процесс затвердевания жидкого металла и тем самым создает благоприятные условия для выделения газов из металла, способствует лучшему формированию шва, уменьшает потери тепла сварочной дуги в окружающую среду, сокращает потери электродного метал-

Таблица 11.1 – Характеристика баллонов

| Содержимое баллона | Состояние газа в баллоне | Давление в полном баллоне, МПа | Цвет | Надпись на баллоне | Количество газа в баллоне, л | Допустимое остаточное давление, МПа | |

| окраска баллона | надписи на баллоне | ||||||

| Аргон | Сжатый | Серый | Зеленый | Аргон чистый | 0,05 | ||

| Ацетилен | Растворенный | 1,6 | Белый | Красный | Ацетилен | 0,05-0,3 зависит от температуры воздуха | |

| Водород | Сжатый | Темно-зеленый | Красный | Водород | 0,05 | ||

| Кислород | Сжатый | Голубой | Черный | Кислород | 0,05 | ||

| Пропан-бутан | Сжиженный | 1,6 | Красный | Белый | Пропан-бутан | 0,02 | |

| Углекислый газ | Жидкий | 7,5 | Черный | Желтый | СО2 - сварочный | 0,05 |

ла на угар и разбрызгивание. По способу производства флюсы делятся на плавленые и керамические.

Плавленые флюсы изготовляют путем плавления марганцевой руды, кварцевого песка, плавикового шпата и др. компонентов в электрических или пламенных печах в соответствии с ГОСТ 9087-81, который устанавливает состав флюса, размер зерен, плотность, методы испытания, требования по маркировке, упаковке, транспортированию и хранению. Размеры зерен флюса от 0,25 до 4 мм. Например, флюсы АН-348А, ОСЦ-45, АН-26П могут иметь размеры зерна от 0,35 до 3 мм; флюс АН-60, АН-20П – от 0,35 до 4 мм, а флюс АН-348АМ, ОСЦ-45М, ФЦ-9 –от 0,23 до 1 мм. Плавленый флюс по строению зерна может быть стекловидным и пемзовидным.

Керамические флюсы представляют собой механическую смесь мелко измельченных компонентов, связанных жидким стеклом. Сырьем для их изготовления служит титановый концентрат, марганцевая руда, кварцевый песок, мрамор, плавиковый шпат, ферросплавы. Эти флюсы очень гигроскопичны и требуют хранения в герметичной упаковке, а малая прочность флюса требует транспортировки его в жесткой таре. Преимуществом керамического флюса является то, что он дает возможность легирования металла шва и снижает чувствительность процесса сварки к ржавчине.

При сварке проволокой диаметром более 3 мм рекомендуется применять флюс, имеющий крупную грануляцию (размер зерна 3,0 – 3,5 мм). С уменьшением диаметра проволоки, повышением плотности тока рекомендуется и снижение грануляции флюса.

Расход флюса, идущего на образование шлаковой корки, ориентировочно равен массе наплавленного металла. Расход флюса с учетом потерь при уборке и подаче на свариваемое изделие составляет массу, равную по массе расходу сварочной проволоки.

11.2 Приемка сварочных материалов

Каждая партия поступающих в организацию сварочных материалов должна иметь сертификат предприятия-изготовителя, удостоверяющий соответствие этих материалов требованиям ГОСТ, ТУ или паспорта.

Поступившие на предприятие материалы подвергаются входному контролю, который включает в себя: проверку соответствия заводской маркировке сертификатным данным; сохранность заводской упаковки и соответствия ее требованиям технических условий; наружный осмотр и проверку технологических свойств.

Входной контроль сварочных материалов производится с участием представителей службы сварки и отдела снабжения.

При разгрузке сварочных материалов необходимо производить их сортировку по партиям и состоянию упаковки. При повреждении и порче упаковки или самих материалов вопрос о возможности использования этих материалов решается службой сварки.

При использовании новых сварочных материалов, а также при нетоварном виде электродов и проволоки производят более тщательный внешний осмотр и обмер, проводят проверку сварочно-технологических свойств материалов, определяют механические свойства сварных соединений. Сварку образцов при проверке технологических свойств должны выполнять, как правило, сварщики, аттестованные на право производства работы при сварке ответственных металлических конструкций.

При обнаружении несоответствия качества материалов требованиям стандартов следует вызвать представителя завода-изготовителя для участия в приемке сварочных материалов по качеству и для составления двухстороннего акта. Акт утверждается руководителем предприятия и направляется заводу – изготовителю материалов, а копия – в вышестоящую организацию.

Складские помещения для хранения электродов, сварочной проволоки и флюса должны быть сухими, защищенными от осадков, иметь отопление, освещение и вентиляцию. Температура воздуха в помещении для хранения сварочных материалов должна быть не ниже плюс 15ºС, а влажность – не выше 40%.

Складские помещения цехов д.б. обеспечены печами для сушки и прокалки электродов и флюса, а при необходимости и станками для очистки и намотки сварочной проволоки.

Сварочные материалы следует хранить на стеллажах, по партиям, типам, маркам, диаметрам, и датам изготовления. В целях избежания повреждения обмазки электродов их не следует складировать во взаимно перпендикулярных направлениях. Высота укладки упаковок не должна превышать пяти рядов. Бухты и катушки проволоки должны храниться в упаковке завода-изготовления.

Флюсы должны храниться в бумажных мешках уложенных в штабель, или в специальных закрытых емкостях (контейнерах, бункерах, ларях).

Каждая ячейка на стеллажах должна быть снабжена табличкой с характеристиками сварочных материалов и указанием срока годности. Сварочные материалы с истекшим сроком хранения допускается применять только после проверки их технологических свойств.

Баллоны с газами следует хранить в специальных сухих проветриваемых помещениях. Склады д.б. одноэтажными с покрытиями легкого типа и не иметь чердачного помещения. Стены, перегородки и покрытия складских помещений д.б. из несгораемых материалов не ниже II степени огнестойкости, окна и двери должны открываться наружу. Высота складских помещений д.б. не менее 3,25 м от пола до нижних выступающих частей покрытия. Для предохранения от падения баллоны устанавливают в специально оборудованные гнезда, клетки и ограждают барьером. Хранение баллонов должно производиться с навернутыми колпаками; на штуцерах вентилей баллонов с горючими газами должны стоять заглушки.

Для хранения электродов на рабочих местах следует использовать переносные пеналы вместимостью до 5 кг.

ЛЕКЦИЯ 12

Тема лекции – Сварка

План лекции:

- оборудование и инструмент для газовой сварки и резки;

- оборудование и инструмент для сварки под флюсом и в среде защитных газов.

12.1 Оборудование и инструмент для газовой сварки и резки

На заводах металлоконструкций применяют три вида термической резки: ручным резаком, переносными и стационарными газорезательными машинами.

Переносные газорежущие машины имеют небольшие габариты, позволяют вырезать детали любой конфигурации из листового металла толщиной от 5 до 100 мм. Машина опирается на разрезаемый лист или рельс и перемещается вручную или с помощью встроенного электропривода. Для резки труб применяют специальные переносные машины, перемещаемые вокруг трубы по специальной цепи механизмом, приводимым в действие электродвигателем.

Стационарные газорезательные машины могут быть портальными, портально-консольными и шарнирными. Такие машины обеспечены устройствами для дистанционного поддержания заданного расстояния от поверхности листа до резака, устройствами для зажигания пламени и пуска режущего кислорода. Резка осуществляется без предварительной наметки способами копирования или программного управления.

В комплект оборудования для плазменно-дуговой резки входит резак (плазмотрон), пульт управления процессом, источник питания дуги электрическим током, баллон с плазмообразующим газом и механизм для перемещения плазмотрона вдоль линии реза.

Кислород и горючие сжиженные газы в сборно-сварочные цеха подаются централизованно по трубопроводам, подключенным к баллонным рампам, кислородным или ацетиленовым станциям или станциям газификации сжиженных газов.

При питании аппаратуры горючим газом от газопроводов с давлением выше 0,15МПа у каждого рабочего поста на газопроводе устанавливают постовый редуктор, который снижает давление газа и предохраняет газопровод от перетекания в него кислорода.

При питании аппаратуры горючим газом от баллона на него устанавливают баллонный редуктор. Без редуктора работать запрещается. Запрещается также отбирать газ из баллона при снижении в нем давления до предела, ниже которого нет возможности поддерживать рабочее давление и редуктор перестает служить обратным клапаном.

Во время работы баллоны со сжиженным газом должны находиться в вертикальном положении.

Предохранительный затвор предназначен для защиты газопровода горючего газа или ацетиленового генератора от проникновения в него пламени при обратном ударе или кислорода из горелки (резака). Затвор также предохраняет ацетиленовые генераторы низкого давления от образования в них вакуума и подсоса атмосферного воздуха.

К конструкции затвора предъявляют следующие требования:

- надежное задержание распространения обратного удара и удаление взрывчатой смеси в атмосферу;

- прочность при давлениях от взрыва горючей смеси;

- наименее возможное сопротивление потоку газа;

- доступность для контроля, осмотра, промывки и ремонта.

По конструкции водяные затворы бывают открытого и закрытого типа (низкого и среднего давления), а по пропускной способности они бывают постовыми и центральными. При использовании газо-заменителей используются сухие предохранительные затворы.

Для понижения давления газов до рабочего и поддержания его в заданных пределах применяют газовые редукторы. Редукторы оснащаются манометрами высокого давления, по которым сварщик может следить за давлением кислорода в баллоне, и манометрами рабочей камеры, показывающими давление газа, поступающего в горелку; давление на выходе редуктора устанавливается при помощи регулирующего винта.

Рукава (шланги) предназначены для соединения сварочной горелки или резака с редуктором или затвором. Газовые рукава применяют в соответствии с ГОСТ 9356-75.

Тип I – для подачи ацетилена, газов заменителей и защитных газов под давлением до 6 кг/см2 (0,6 МПа); цвет наружного слоя (маркировка) – белый для ацетилена и красный для газов-заменителей.

Тип II – для подачи жидкого горючего, сжиженных и нефтяных газов. Рукав бензостойкий, рассчитан на давление до 6 кг/см2 (0,6 МПа), цвет наружного слоя желтый.

Тип III – для подачи кислорода под давлением до 15 кг/см2 (1,5 МПа), цвет наружного слоя – синий.

Закрепление рукавов на присоединительных ниппелях горелок, резаков, редукторов должно быть надежным, для чего применяют специальные хомутики. Испорченные места рукавов должны быть вырезаны, а отдельные куски соединены специальными двухсторонними ниппелями. В каждом рукаве допускается не более двух стыков.

12.2 Оборудование и инструмент для сварки под флюсом и в среде защитных газов

Рабочее место для выполнения сварки под флюсом и в среде защитных газов обеспечивается сварочным автоматом или полуавтоматом, пультом управления и источником питания дуги. Кроме сварочного оборудования рабочее место должно иметь приспособления для механизации вспомогательных работ, поворота конструкций в удобное положение, оборудование для подачи и уборки флюса, пускорегулирующую газовую аппаратуру, инструмент и сварочные материалы.

Сварочные аппараты для автоматической сварки под флюсом классифицируют по следующим признакам:

- по способу защиты дуги и сварочной ванны – под флюсом, по флюсу, с газовой защитой;

- по способу регулирования дуги – с саморегулированием, с автоматическим регулированием;

- по способу формирования металла шва – свободное и принудительное;

- по числу электродов – одно- и многоэлектродные;

- по количеству одновременно горящих дуг – однодуговые и многодуговые;

- по способу передвижения – подвесные и самоходные сварочные головки, сварочные тракторы, рельсовые и безрельсовые автоматы;

- по типу свариваемых швов – универсальные для сварки различных соединений и специализированные для сварки швов определенного типа.

Сварочный аппарат называется автоматом, если его механизмы и устройства выполняют следующие функции:

- подачу электродной проволоки и регулирование длины дуги;

- зажигание дуги в начале сварки;

- обрыв дуги в конце сварки;

- подвод тока к электродной проволоке;

- перемещение сварочной головки или изделия с заданной скоростью сварки;

- направление движения сварочной головки или изделия;

- корректировку положения электродной проволоки (угол наклона, вылет, положение относительно стыка и т.п.);

- правку проволоки;

- подачу и уборку флюса и др.

Сварочный аппарат, закрепленный неподвижно или перемещаемый только по специальным направляющим, установленным вне изделия, называется сварочной головкой. Головки могут быть подвесные и самоходные.

Сварочный аппарат, который может перемещаться непосредственно по свариваемому изделию, называется сварочным трактором.

Сварочный аппарат, имеющий только механизм подачи сварочной проволоки, называется полуавтоматом.

В комплект автоматов входит сварочная головка, пульт управления, источник питания и кассетное устройство.

Сварочные полуавтоматы для дуговой сварки плавящимся электродом изготовляются в следующих исполнениях:

- для сварки без внешней защиты дуги;

- для сварки под флюсом;

- для сварки в защитных газах;

- для сварки сплошной проволокой;

- для сварки порошковой проволокой;

- с плавной регулировкой скорости подачи проволоки;

- со ступенчатым регулированием скорости подачи электродной проволоки;

- с аппаратурой управления, встроенной в источник питания дуги;

- со специальным шкафом управления.

Полуавтоматы должны обеспечивать:

- зажигание и устойчивое горение дуги;

- точность поддержания установленного режима сварки;

- подачу электродной проволоки с установленной скоростью;

- наличие защитного газа в зоне сварки в момент возбуждения дуги и спустя 1 – 5 секунд после гашения дуги, а также проверку подачи газа перед сваркой;

- настроечное перемещение электродной проволоки;

- контроль величины сварочного тока, напряжения на дуге и напряжения холостого хода источника питания дуги.

Инструментом сварщика при автоматической и полуавтоматической сварке так же, как и при ручной, служит молоток-зубило, стальная щетка, шаблоны, клейма. Сварочный пост должен быть укомплектован приспособлением для уборки флюса, газовой пускорегулирующей аппаратурой, пассатижами, средствами защиты рук и лица от излучения сварочной дуги, а также средствами удаления вредных газов и аэрозолей из зоны дыхания сварщика.

ЛЕКЦИЯ 13

Тема лекции – Сварка

План лекции:

- дефекты сварных швов и соединений;

- классификация дефектов сварных швов и соединений;

- сварочные напряжения и деформации.

13.1 Дефекты сварных швов и соединений

В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать дефекты, приводящие к снижению прочности, эксплуатационной надежности, точности, а также ухудшающие внешний вид изделия. Дефекты оказывают большое влияние на прочность сварных соединений и могут явиться причиной преждевременного разрушения сварных конструкций. Особенно опасны трещиноподобные дефекты (трещины, непровары), резко снижающие прочность, особенно при циклических нагрузках.

Дефекты в сварных соединениях могут быть вызваны плохим качеством сварочных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами.

Различают дефекты допускаемые, на которые установлены нормы по величине и количеству, и недопускаемые, подлежащие обязательному исправлению. Нормативы дефектности сварных соединений устанавливают в зависимости от условий работы сварной конструкции.

В сварочном производстве выделяют дефекты следующих типов: подготовки и сборки изделий под сварку; формы шва; наружные и внутренние.

13.2 Классификация дефектов сварных швов и соединений

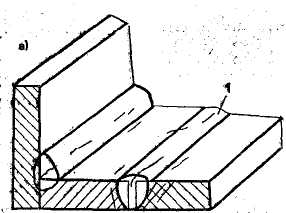

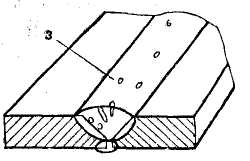

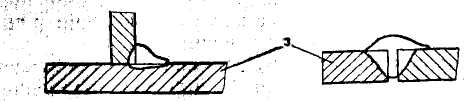

К дефектам, связанным с металлургическими и тепловыми явлениями, происходящими в процессе формирования и кристаллизации сварочной ванны и остывания металла, относятся: горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения (рисунок 13.1, а).

К дефектам, связанным с нарушением режимов сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, небрежностью и низкой квалификацией сварщика, относятся: несоответствие швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаверенные кратеры и др. (рисунок 13.1, б).

а)

а)

б)

б)

а - связанные о металлургическими явлениями; 1 - трещины; 2 – шлаковые

включения; 3 - поры и свищи; б - связанные с нарушением режима сварки:

1- непровары; 2 -подрезы; 3 — наплывы; 4 - прожоги; 5- незаваренныи кратер

Рисунок 13.1 - Дефекты сварных швов

Наружные дефекты могут быть выявлены внешним осмотром.

Для обнаружения внутренних дефектов требуются специальные методы неразрушающего контроля и контроля с разрушением всей или части сварной конструкции.

Непровар — это местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или между отдельными слоями шва при многослойной сварке. Непровар уменьшает сечение шва и вызывает концентрацию напряжений, что может значительно снизить прочность и надежность конструкции. Величина допустимых непроваров регламентируется СНиП Ш-18-75. Непровары, величина которых превышает допустимую, подлежат исправлению.

Непровар в корне шва вызывается недостаточной силой тока или неоправданно высокой скоростью сварки на данном режиме. Непровар кромки вызывается смещением электрода с оси стыка, а также блужданием дуги. Непровар между слоями шва получается в результате плохой очистки предыдущих слоев или при натекании расплавленного металла под дугу.

Подрезом называется местное уменьшение толщины основного металла у границы шва. Он приводит к концентрации напряжений, если расположен перпендикулярно действующим рабочим нагрузкам. Глубина допустимых подрезов регламентируется СНиП Ш-18-75.

Наплывом называется натекание металла шва на поверхность основного металла без сплавления с ним.

Прожогом называется полость в шве, образовавшаяся в результате вытекания сварочной ванны. Прожог является недопустимым дефектом и подлежит обязательному исправлению.

Кратером называется незаваренное углубление, образующееся после обрыва дуги в конце шва. В кратере, как правило, образуются усадочные рыхлости и трещины.

Подрезы, натеки, наплывы, прожоги, незаверенные кратеры, трудно удаляемый после сварки шлак и брызги вызываются преимущественно чрезмерной силой тока и напряжения на дуге, неоправданно большим диаметром электрода, неправильными манипуляциями концом электрода, некачественной сборкой под сварку.

13.3 Сварочные напряжения и деформации

Внутренние напряжения в сварных швах и соединениях возникают в результате линейной усадки наплавленного металла, из-за неравномерного нагрева свариваёмого металла и из-за изменения объема металла при изменении его структуры.

Во время затвердевания и последующего охлаждении объем металла шва уменьшается - происходит линейная усадка, но так как он уже жестко связан с основным металлом, то его усадка вызывает появление внутренних напряжений. Чем меньше объем наплавленного металла, тем меньше внутренние напряжения и коробление.

Неравномерный нагрев свариваемого металла также вызывает появление внутренних напряжений. При нагреве защемленного участка в нем возникают силы сжатия, а при охлаждении силы растяжения. Величина силы сжатия определяется температурным удлинением при нагреве или, иначе говоря, коэффициентом линейного расширения. Сила сжатия в узле будет равна этому коэффициенту, умноженному на модуль сопротивлении и на температуру нагрева. Чем больше нагревается участок жестко закрепленной конструкции, тем больше сила сжатия в нем будет возникать.

При остывании детали в ней возникают силы растяжения, которые при определенных условиях могут разорвать ее.

При нагреве металл меняет свою внутреннюю структуру, что влечет за собой изменение объема. Это изменение объема создает в сварном соединении дополни - тельные силы сжатия, если объем увеличивается, или дополнительные силы растяжения, если он уменьшается Подобное явление наиболее часто наблюдается при сварке специальных сталей.

Напряженное состояние (растяжения или сжатия) часто наблюдается при сварке изделий большой толщины, жестких по конструкции. Оно не приводит к разрушению металла и с течением времени уменьшается.

При сварке мало пластичных или склонных к закалке металлов напряженное состояние в изделии проявляется в виде трещин, возникающих как в шве, так и в основном металле, прилегающем к сварному шву.

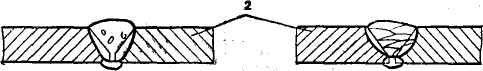

а)

б)

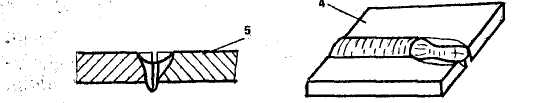

а – деформации в результате поперечной усадки

б – деформации от поперечной и продольной усадки наплавленного металла

Рисунок 13.2 – Виды деформаций сварных соединений

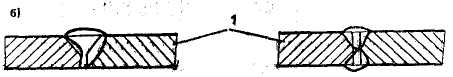

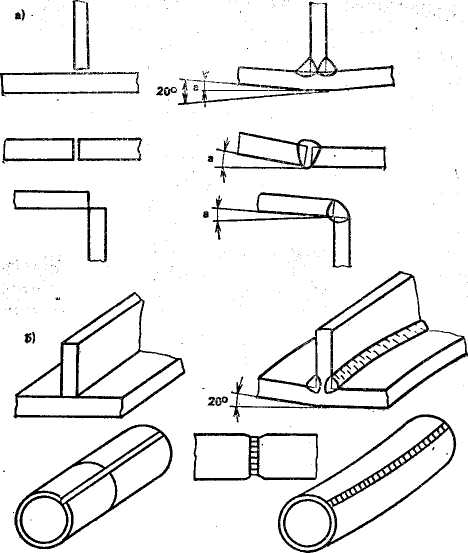

Наиболее часто внутренние напряжения проявляются в сварной конструкции в виде различных короблений, которые деформируют конструкцию и делают ее непригодной для нормальной эксплуатации без правки. Величина внутренних напряжений и короблений в большой степени зависит от способа свайки. Чем медленнее выполняется процесс сварки, чем больше зона разогрева основного металла, тем сильнее будет коробление, рисунок 13.2, 13.3.

Рисунок 13.3 - Деформации от поперечной и продольной усадки наплавленного металла

Борьба с внутренними напряжениями и деформациями является важнейшей задачей сварщика. Существует несколько способов уменьшения внутренних напряжений и деформаций в сварных конструкциях. К этим способам относятся: уменьшение массы наплавленного металла, правильный порядок наложения швов, выполнение длинных швов обратноступенчатым способом и применение многослойных швов, послойная их проковка, применение обратной деформации.

Уменьшение массы наплавленного металла на единицу массы конструкции достигается правильным конструированием изделия, применением листов и заготовок наиболее крупных размеров, сокращением сечения швов ля счет уменьшения угла скоса кромок, использования технологии сварки с глубоким проплавлением и сварки ни форсированных режимах.

При ручной дуговой сварке возможно применении нескольких способов выполнения длинных швов. Некоторые из этих способов показаны на рисунке 25, /*/.

Применение многослойных швов позволяет уменьшить внутренние напряжения и коробление, улучшить структуру и качество наплавленного металла, обеспечить послойную термическую обработку швов.

Послойная проковка швов применяется при сварки металлов больших толщин и специальных жаропрочны N сталей. Проковку производят после наложения каждого слоя частыми легкими ударами пневматического зубила с закругленным бойком. Частота и интенсивность прокопки выбираются опытным путем в зависимости от толщины металла, состава стали, температуры нагрева, при которой ведется сварка, и ряда других факторов и условии. Проковку ведут до уничтожения рисунка шва. Обычно первый и последний слои металла не подвергаются проковке, так как она может вызвать в них появление трещин и надрывов.

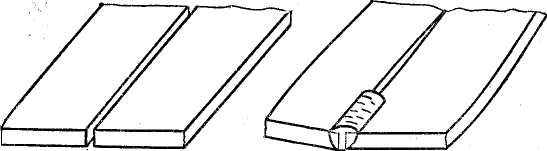

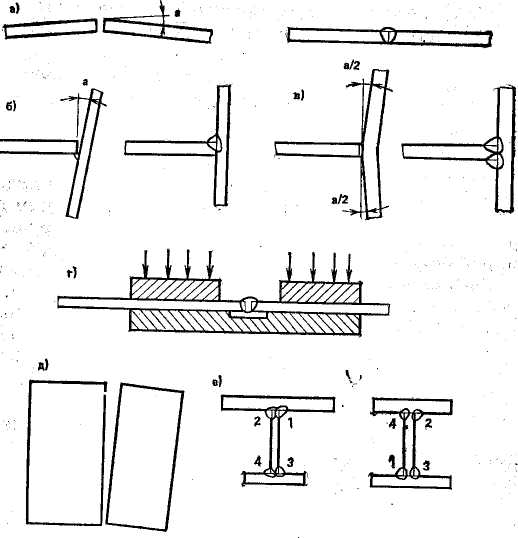

Обратная деформация свариваемых элементов может выполняться по схемам, показанным на рисунке 13.4.

а)

а)

б) в)

г)

д) е)

а - угловой излом до сварки; б - сборка с расчетным отклонением от заданного положения; в — предварительный изгиб; г - механический зажим;

Дата добавления: 2016-02-04; просмотров: 1112;