Атомное строение металлов и сплавов 3 страница

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность ее использования для сварки.

К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные и световые; к технологическим свойствам – мощность и устойчивость дуги.

8.3 Классификация и сущность способов сварки

Сущность сварки заключается в сближении свариваемых частей настолько, чтобы между ними начали действовать межатомные связи. В зависимости от формы энергии, используемой для образования сварного соединения, сварка делится: на термическую (дуговую, электрошлаковую, электроннолучевую, плазменную, индукционную, газовую, термитную и др.), термомеханическую (контактную, диффузионную, газлпрессовую, дугопрессовую и др.) и механическую (холодную, взрывом, ультразвуковую, трением, магнитоимпульсную).

При изготовлении строительных металлоконструкций в основном применяют дуговую сварку плавящимся электродом.

Сварка штучными электродами – наиболее распространенный способ сварки, позволяющий осуществить качественное соединение во всех пространственных положениях, в любых погодных условиях. При этом способе длина дуги, подача электрода со скоростью его расплавления и перемещения дуги осуществляется вручную.

Качество сварных соединений при ручной дуговой сварке во многом зависит от квалификации сварщика: от его умения быстро зажигать дугу, поддерживать ее длину и равномерно перемещать, выполняя требуемые колебательные движения электродом, от способности сваривать швы в различных пространственных направлениях.

Ручная дуговая сварка может выполняться плавящимся покрытым электродом и неплавящимся – угольным или вольфрамовым.

При сварке плавящимся электродом металл, необходимый для заполнения зазора между свариваемыми кромками, образуется за счет расплавления электродного стержня. Для защиты зоны горения дуги и расплавленного металла от действия составляющих воздуха, для ионизации дугового промежутка, а также для раскисления и легирования металла шва на поверхность плавящегося электродного стержня наносится обмазка, компоненты которой в зоне горения дуги плавятся, образуя шлаковую защиту, легируя металл шва и повышая стабильность ее горения, и сгорают, образуя одновременно газовую защиту зоны горения дуги.

При сварке неплавящимся электродом для образования сварного шва используется металл отбортовки свариваемых кромок или присадочная проволока. Защита зоны горения дуги от вредного влияния составляющих воздуха при сварке неплавящимся электродом осуществляется инертными газами.

Дуговая сварка под флюсом – это наиболее механизированный способ дуговой сварки, при котором дуга горит между электродом и свариваемым изделием под слоем флюса. Флюс, расплавляясь, обеспечивает надежную защиту расплавленного металла и повышает стабильность горения дуги.

При сварке под флюсом обеспечивается весьма высокое качество сварных соединений, резко возрастает производительность труда, поскольку увеличивается тепловая мощность дуги, и уменьшается разбрызгивание металла.

Сварка в среде защитного газа – это процесс, осуществляемый на полуавтоматических и автоматических машинах плавящейся проволокой в среде углекислого газа или смесях инертных и активных газов, или неплавящимся электродом в среде инертных газов.

Этот способ не требует приспособлений для засыпки, удержания и уборки флюса, позволяет осуществлять сварку во всех пространственных положениях, обеспечивает высокую производительность. Основным недостатком процесса является его зависимость от подвижности окружающего воздуха, т.к. при сквозняках и ветре ухудшается защита расплавленного и перегретого металла, а следовательно, ухудшается качество сварного шва.

Электрошлаковая сварка – является разновидностью сварки под флюсом и применяется при необходимости соединения элементов конструкций значительных толщин. Свариваемые листы располагают вертикально с определенным зазором, который в процессе сварки с обеих сторон ограничивается подвижными охлаждаемыми ползунами. Между кромками свариваемых деталей создается высокотемпературная шлаковая ванна, при поступлении в которую электродный металл плавится, образуя с металлом оплавленных кромок сварной шов. Способ электрошлаковой сварки высокопроизводителен, однако требует дорогостоящего оборудования и рационален в условиях серийного производства при толщинах металла более 20 мм.

Полуавтоматическая сварка порошковой проволокой – наиболее перспективный способ соединения элементов металлических конструкций. Он обладает всеми преимуществами ручной, полуавтоматической в защитных газах и сварки под флюсом.

Сварка наклонным и лежачим электродом – один из механизированных способов сварки штучными электродами. Этот способ обеспечивает удовлетворительное качество и производительность при относительно низкой требовательности к квалификации исполнителей.

ЛЕКЦИЯ 9

Тема лекции – Сварка

План лекции:

- металлургические процессы при сварке;

- типы сварных соединений и виды сварных швов.

9.1 Металлургические процессы при сварке

В процессе сварки плавлением металл сварного соединения плавится под действием мощного концентрированного источника тепла (сварочной дуги или газового пламени).

Металлургические процессы в сварочной ванне протекают в условиях, значительно отличающихся от условий, протекающих при выплавке стали. Это объясняется малым объемом расплавленного металла и быстротой происходящих в нем явлений.

При дуговой сварке стали объем расплавленного металла обычно колеблется в пределах от 4 до 60 см3 , а время затвердевания этого объема обычно не превышает несколько секунд, поскольку теплоотдача в окружающий сварочную ванну металл чрезвычайно велика.

В результате быстрого затвердевания металла сварочной ванны химические реакции, протекающие в расплавленном металле, не успевают закончиться. Для ускорения и облегчения протекания реакций в сварочной ванне, а также для создания условий вывода на ее поверхность растворенных в металле газов и шлаков применяются сварочные флюсы и разнообразные компоненты в составе покрытия сварочных электродов. При плавлении флюса или покрытия электрода на поверхности сварочной ванны образуется слой шлака, назначение которого, кроме снижения скорости охлаждения поверхности ванны, защищать перегретый металл сварочной ванны от воздействия окружающего воздуха. В сварочном шлаке растворяется большинство вредных примесей.

Кроме шлака в процессе горения дуги образуется большое количество различных газов, которые кроме газовой защиты сварочной ванны участвуют в металлургических процессах, т.к. химические реакции между жидким металлом и газообразными веществами протекают быстрее, чем с твердыми и жидкими компонентами сварочного шлака.

Однако меры, применяемые для защиты металла сварочной ванны от воздействия окружающего воздуха, не обеспечивают полной изоляции расплавленного металла от кислорода, а его излишнее содержание ведет к снижению механических свойств металла шва.

Для снижения количества кислорода в наплавленном металле, металл сварочной ванны раскисляют с помощью углерода, марганца, кремния и др. компонентов, которые специально вводят в состав сварочной проволоки и покрытия электродов.

Для компенсации выгорающих при сварке элементов, а также для легирования металла с целью обеспечения равнопрочности и сближения химического состава основного и наплавленного металла последний за счет добавок в проволоку или покрытие легируют хромом, молибденом, титаном, ванадием, вольфрамом и другими элементами.

Сварочная ванна образуется из расплавленного основного и электродного металла. При остывании металла сварочной ванны происходит его первичная и вслед за ней вторичная кристаллизация.

Кристаллизация – это образование кристаллов металла из жидкого расплава. При изменении температуры в затвердевшем металле кристаллы теряют свою первоначальную форму, превращаясь в зерна. Этот процесс называют вторичной кристаллизацией (перекристаллизацией).

В узких швах, имеющих коэффициент формы шва (отношение ширины шва к глубине провара) меньше единицы, последние участки жидкого металла располагаются в центре сечения шва, поэтому в этом месте возможны скопления шлаков, газов и других нежелательных включений.

У швов с коэффициентом формы шва больше единицы последние участки жидкого металла находятся в середине поверхности шва, а все вредные включения сосредоточиваются в вершине шва и свободно удаляются со шлаковой коркой.

Выделяющееся при сварке тепло уходит в свариваемый металл через околошовные участки, называемые зоной термического влияния. От обычной термической обработки нагрев и охлаждение металла сварного соединения в зоне термического влияния отличается мощностью и кратковременностью теплового воздействия вызывающего различные структурные изменения в околошовной зоне.

Свойства сварного соединения определяются свойствами металла шва и зоны термического влияния. Разрушения сварного соединения чаще всего происходят по этой зоне, где металл неоднороден и зачастую потерял пластичность. Размеры зон теплового влияния, участков перегрева, нормализации и частичного изменения структуры показаны на рисунке 9.1. и в таблице 9.1.

Таблица 9.1 – Размеры зон теплового влияния при сварке

| Способ сварки | Величина зоны термического влияния, рисунок 9.1, см | |||||

| Газовая сварка | 2,5 |

Продолжение таблицы 9.1

| Способ сварки | Величина зоны термического влияния, рисунок 9.1, см | |||||

| Сварка под флюсом | 0,9 | 1,2 | 1,7 | 0,8 | 0,7 | |

| Полуавтоматическая сварка в среде защитных газов | 0,5 | 1,0 | 1,3 | 0,6 | 0,3 | |

| Сварка под флюсом с ППМ (или с обесточенной сварочной проволокой) | 0,4 | 1,2 | 0,6 | 0,5 | ||

| Аргонодуговая сварка | 0,3 | 2,5 | 2,7 | 1,8 | 0,8 | 4,5 |

| Ручная электродуговая сварка | 0,4 | 2,2 | 1,6 | 2,2 | 1,2 | 4,2 |

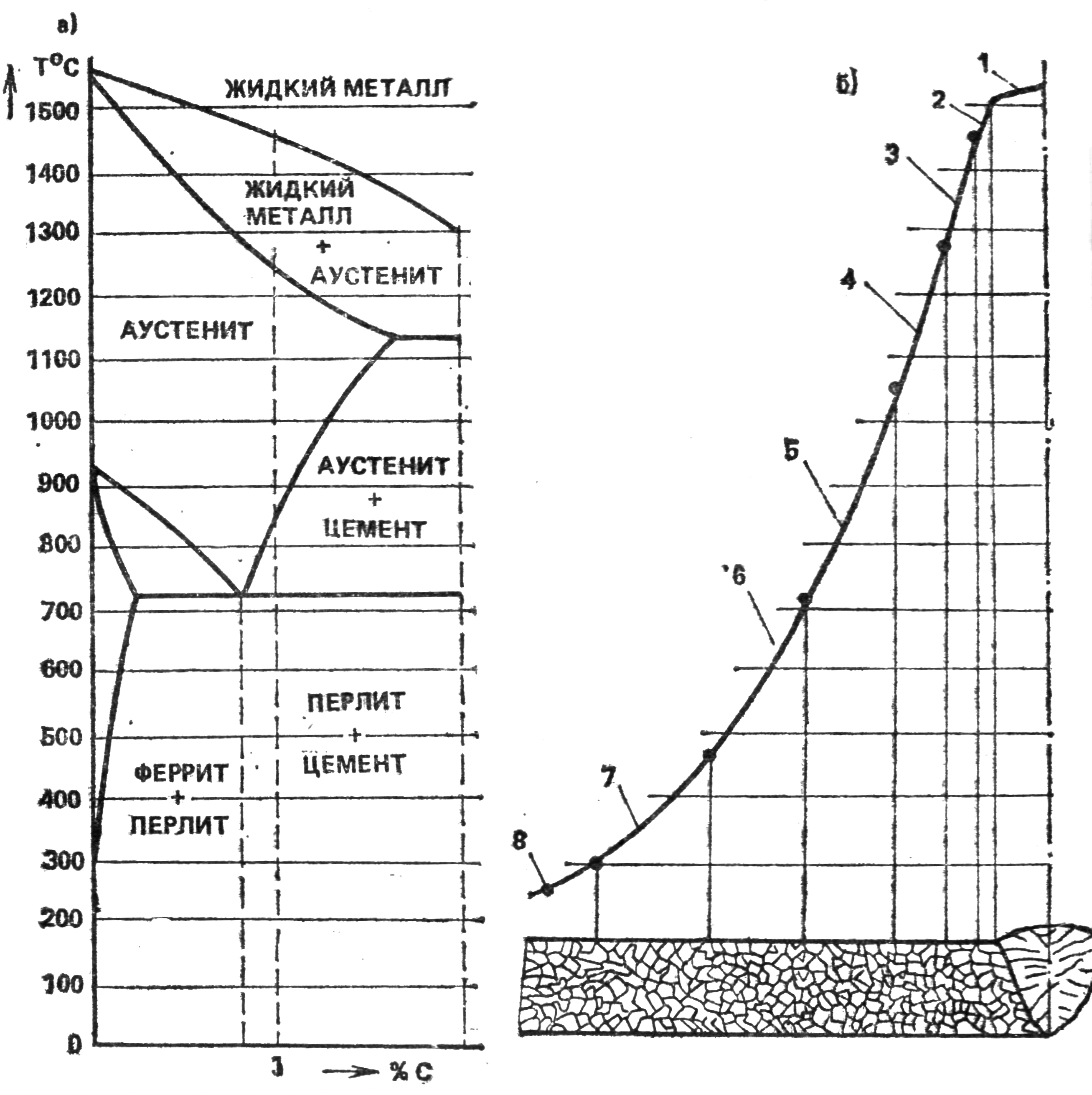

а – участок диаграммы железоуглеродистых сплавов

б – зоны термического влияния для малоуглеродистой стали

Рисунок 9.1 – Схема изменения структуры стали в зоне термического влияния

Обозначения, принятые на рисунке 9.1: 1 – участок расплавленного в процессе сварки металла; 2 – участок неполного расплавления; 3 – участок перегретого металла; 4 – участок нормализации; 5 – участок неполной перекристаллизации; 6 – участок рекристаллизации; 7 – участок синеломкости; 8 – участок, не подверженный тепловому воздействию при сварке.

9.2 Типы сварных соединений и виды сварных швов

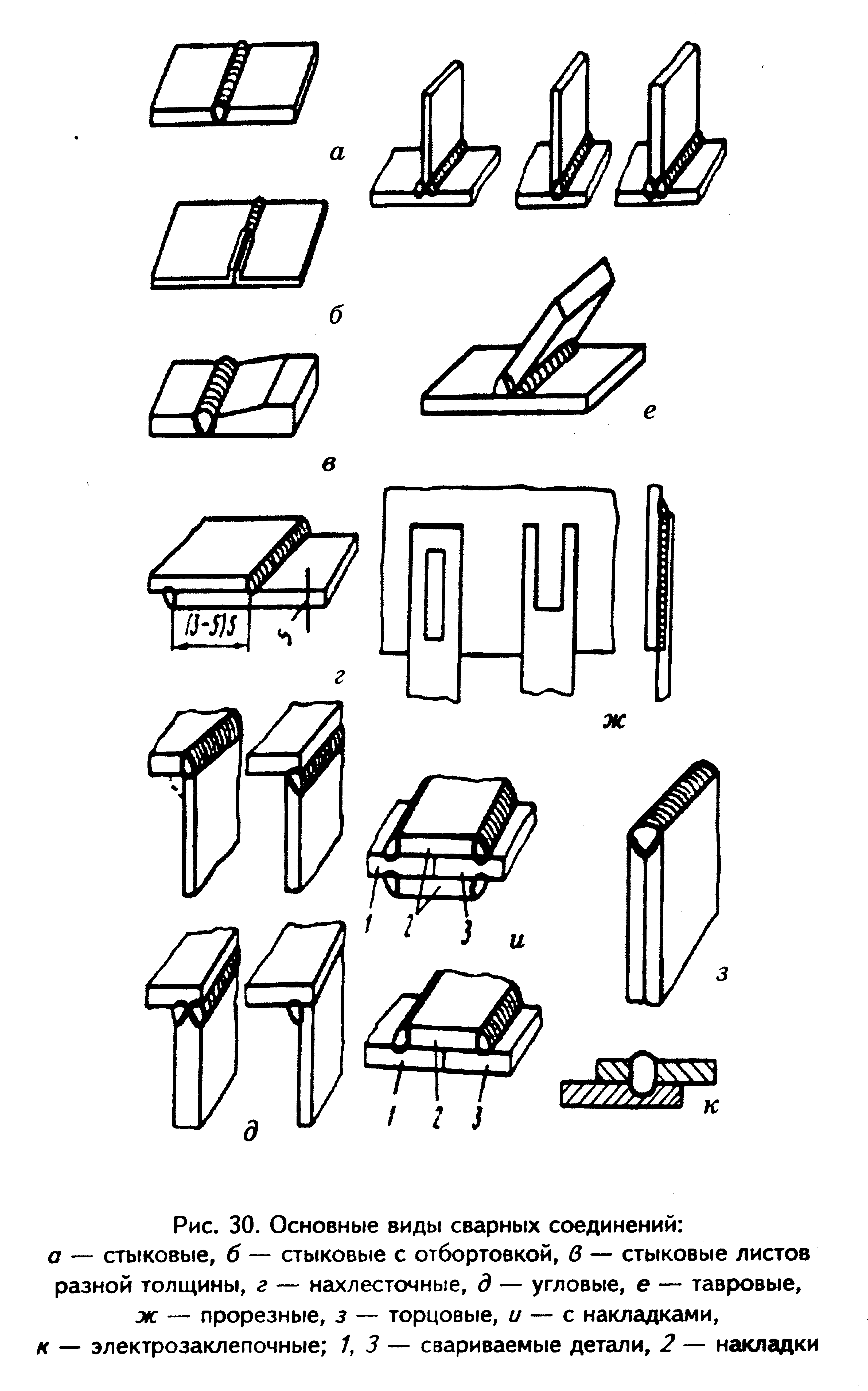

Сварные соединения по своей конструкции делятся на стыковые, угловые, тавровые и нахлесточные, рисунок 9.2.

Наиболее целесообразная форма сварного соединения с точки зрения технологичности и прочности – стыковое соединение. При всех видах нагрузок это соединение обладает наибольшей работоспособностью.

Стыковым соединением называется соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Угловое соединение – сварное соединение двух элементов, расположенных под углом друг к другу (не обязательно под углом в 90º) и сваренных в месте примыкания их краев.

Тавровым называется соединение, в котором торец одного элемента примыкает под углом (также не обязательно в 90º) и приварен к боковой поверхности другого элемента.

Нахлесточным называется соединение, при котором элементы расположены параллельно друг другу и частично друг друга перекрывают.

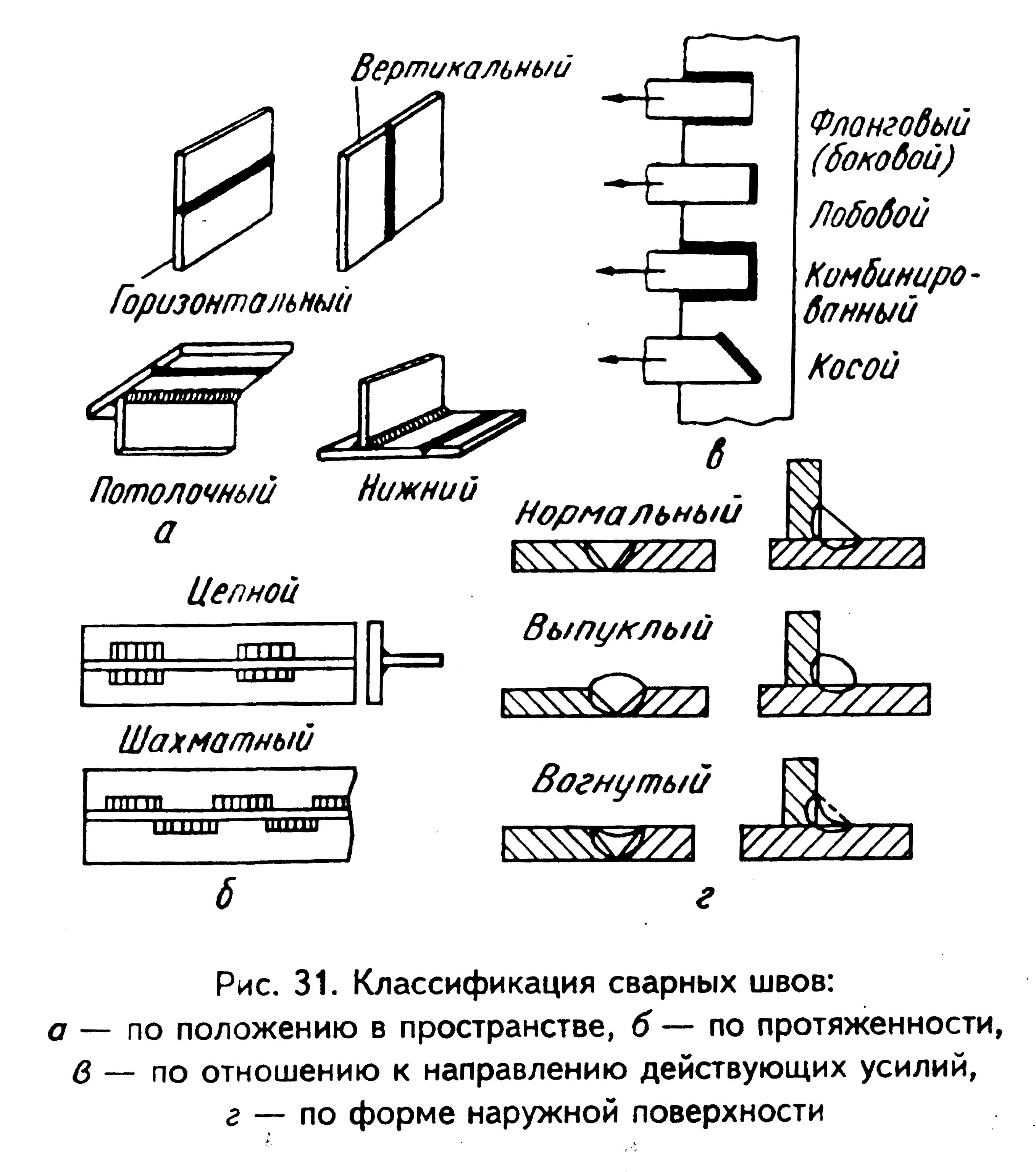

По расположению в пространстве различают сварные швы нижние, вертикальные, горизонтальные и потолочные, рисунок 9.3. Выход шва из потолочного положения в вертикальное при сварке цилиндрических изделий (труб) называют полупотолочным положением.

Швы сварных соединений разделяют также по конфигурации: различают швы прямолинейные, кольцевые, вертикальные и горизонтальные.

По протяженности швы подразделяются на сплошные и прерывистые. Сплошные швы, в свою очередь, делятся на короткие, средние и длинные. По характеру выполнения различают швы односторонние и многосторонние.

В зависимости от направления действия внешних усилий сварные швы подразделяются на фланговые, лобовые, комбинированные и косые, рисунок 9.3. Во фланговом шве внешнее усилие действует параллельно оси шва, в лобовом – ось шва перпендикулярна действующему усилию; для комбинированного шва – это комбинация флангового и лобового, а в косом шве ось его располагается под углом к направлению действующего усилия.

Сварные швы различаются также по форме наружной поверхности, которая может быть нормальной (плоской), выпуклой и вогнутой.

Рисунок 9.2 – Основные виды сварных соединений

Рисунок 9.3 – Классификация сварных швов

Соединения с выпуклыми швами лучше работают при статических нагрузках, однако они не экономичны. Вогнутые и плоские швы лучше работают при динамических и знакопеременных нагрузках.

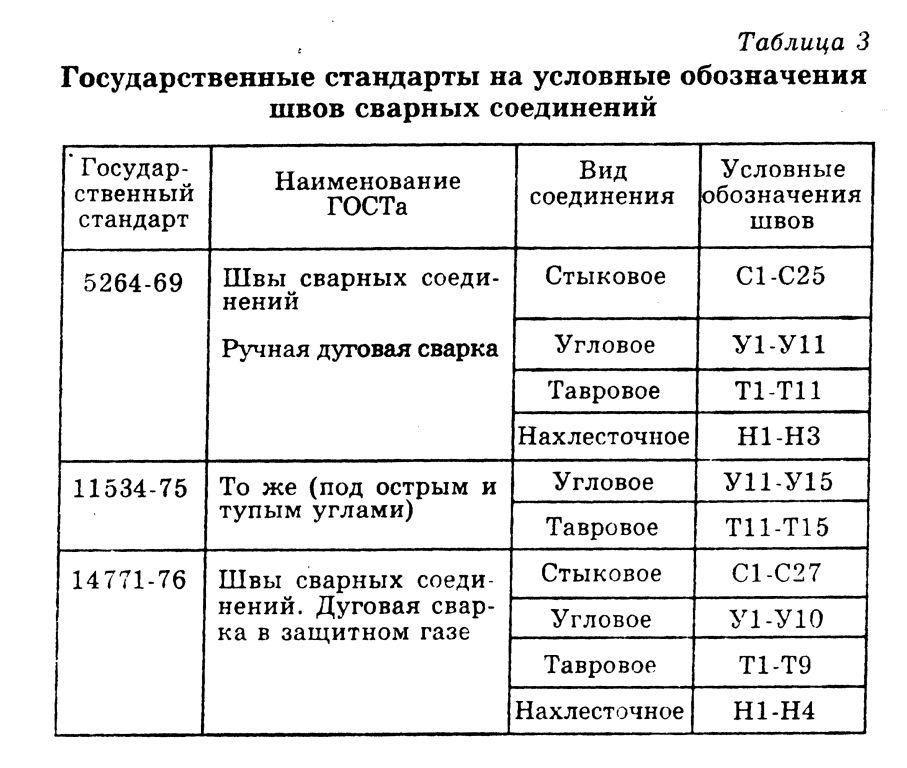

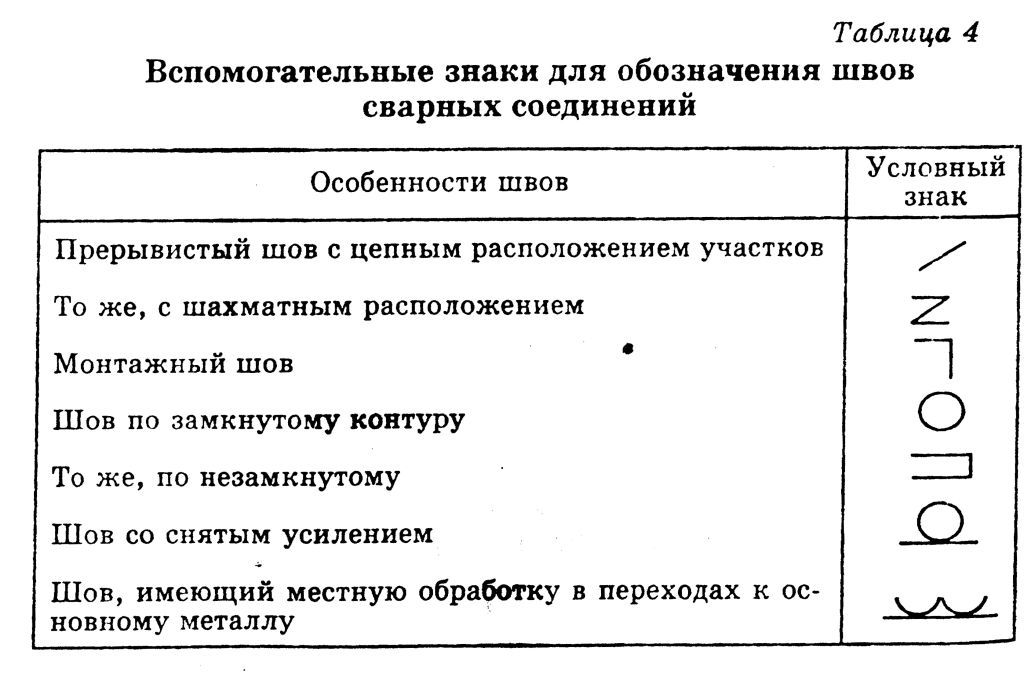

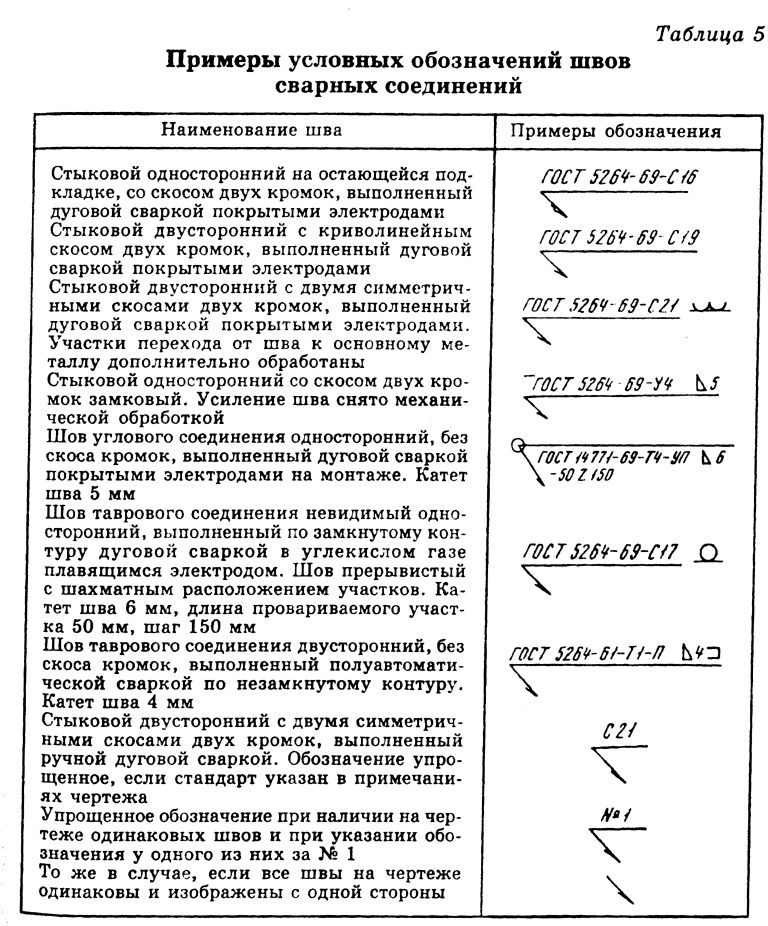

Обозначение швов сварных соединений на чертежах и конструкторских документах состоит из буквенного обозначения вида, типа сварного соединения и метода сварки, таблица 9.2. Вид сварки обозначается буквами: С – швы стыковых соединений; У – швы угловых соединений; Т – швы тавровых соединений; Н – швы нахлесточных соединений.

Метод сварки обозначается буквами: Э – электрическая дуговая; Ф – электрическая под флюсом; З – электрическая в защитных газах; Г – газовая; Кт – контактная. При выполнении швов электродуговой сваркой буквенное обозначение вида сварки можно не ставить. В некоторых случаях на выноске перед буквенным обозначением вида сварки проставляются буквенные обозначения способа сварки: Р – ручная; П – полуавтоматическая; А – автоматическая. Независимо от способа сварки видимый шов на чертеже изображается сплошной линией, а невидимый – штриховой.

Таблица 9.2

Таблица 9.3

Таблица 9.3

Таблица 9.4

Таблица 9.4

ЛЕКЦИЯ 10

Тема лекции – Сварка

План лекции:

- сварочное оборудование и инструмент;

- сварочная проволока;

- электроды для ручной дуговой сварки.

10.1 Сварочное оборудование и инструмент

Источники сварочного тока: трансформатор – это аппарат, преобразующий переменный ток одного напряжения в переменный ток другого напряжения. Для питания постов автоматической сварки и в качестве многопостовых источников изготовляют трансформаторы на ток 1000 – 5000 ампер. Кроме сварочных трансформаторов при изготовлении и монтаже строительных конструкций находят применение сварочные агрегаты, преобразователи и выпрямители.

Сварочные агрегаты состоят из сварочного генератора и двигателя внутреннего сгорания. Сварочный преобразователь по своей сути такой же агрегат и состоит из сварочного генератора и электродвигателя трехфазного переменного тока.

Сварочные агрегаты и преобразователи выпускают ток до 1000 А.

Для снижения уровня шума от работающих двигателей и обеспечения сварочных постов постоянным током все более широкое применение находят сварочные выпрямители.

Пост ручной дуговой сварки обеспечивается источником питания сварочной дуги, инструментом сварщика, соединительными проводами, приспособлениями для укладки и поворота изделий, сварочными материалами.

В комплект инструментов сварщика входит электродержатель, молоток-зубило, металлическая щетка, щиток или маска, набор шаблонов, стальное клеймо.

Для соединения электродержателя к конструкции с источником питания и присоединение последнего к сети применяют провода различной конструкции и сечения от 10 до 120 мм2. При сварке на токе до 200А сечение сварочного провода берут 25мм2, при токе до 300А – 50мм2, при токе 450А – 70мм2.

Стационарный пост для ручной дуговой сварки располагают в специальной кабине. Для одного сварщика кабина имеет размер 2х2 или 2х2,5м, высотой не менее 2м. Ее стенки изготовлены из огнестойкого материала и крепятся к металлическому каркасу, между полом и стенкой д.б. просвет 200 – 300мм для естественной вентиляции. Кроме того в кабине устраиваются местные вытяжные устройства.

При сварке крупногабаритных изделий рабочее мечто располагается вне кабины непосредственно у изделия.

При работе во внецеховых условиях рабочее место сварщика д.б. защищено от сквозняков, ветра и атмосферных осадков.

Для защиты от излучения дуги и брызг расплавленного металла каждый сварщик обеспечивается спецодеждой и щитком или маской.

10.2 Сварочная проволока

Для дуговой и газовой сварки металлических конструкций, для наплавки и изготовления электродов применяется сварочная проволока сплошного сечения, выпускаемая по ГОСТ 2246-70. Стандартом предусматривается 77 марок сварочной проволоки различного химического состава: 6 марок низкоуглеродистой проволоки, 30 марок легированной проволоки и 41 марка высоколегированной проволоки.

Обозначение марок проволоки состоит из сочетания букв и цифр. Буквы и цифры в наименовании марок проволоки означают: Св – проволока сварочная; 08 – 0,8 % углерода (среднее содержание); А – нормальное, АА – еще более низкое содержание вредных примесей серы и фосфора; Г – проволока, легированная марганцем. Например, Св-08ГС расшифровывается: Св – сварочная проволока, содержащая 0,8 % углерода, до 1 % марганца и до 1 % кремния.

Выпускается проволока с омедненной или неомедненной поверхностью.

Стальная сварочная проволока выпускается диаметром от 0,3 до 12 мм и поставляется в кассетах или намотанной на катушки. Масса одного мотка или бухты проволоки не превышает 80 кг. Внутренний диаметр катушек и бухт проволоки может составлять 100 – 400 мм.

Каждая партия проволоки должна сопровождаться сертификатом, удостоверяющим соответствие проволоки требованиям стандарта. В сертификате указывается: товарный знак предприятия-изготовителя; условное обозначение проволоки; диаметр проволоки и номер ГОСТа; номер плавки и партии; состояние поверхности проволоки; химический состав; результаты испытаний на растяжение; масса проволоки в килограммах.

Проволока должна храниться в сухом закрытом помещении, защищающим ее от атмосферных осадков и почвенной влаги, отржавления, загрязнения и механических повреждений.

Для низкоуглеродистых и низколегированных сталей применяют проволоки низкоуглеродистые (Св-08, Св-08А), марганцевые (Св-08ГА, Св-10ГА, Св-10Г2), кремнемарганцевые (Св-08ГС, Св-08Г2С, Св-12ГС).

Для сварки высоколегированных сталей применяют специальные проволоки, легированные хромом, никелем, ванадием, молибденом, титаном, ниобием и др.

Для сварки конструкций из углеродистых и низколегированных сталей в углекислом газе и его смесях кроме проволоки, выпускаемой по ГОСТ 2246-70, применяют сварочную проволоку сплошного сечения микролегированную редкоземельными металлами (РЗМ).

Проволока с РЗМ выпускается диаметром 2,0; 1,6; 1,4 и 1,2мм. Углерода в ней содержится 0,11 – 0,17 %; марганца 1,5 – 1,9 %; кремния 0,7 – 1,1 % и РЗМ около 0,03 %. Проволока с РЗМ имеет следующие преимущества: облегченное зажигание дуги и повышенная стабильность ее горения; возможность работы на повышенных плотностях тока; снижен уровень потерь металла на разбрызгивание; брызги не прилипают к изделию, поэтому не требуется последующая очистка или нанесение на поверхность металла защитных средств, предотвращающих привариваемость брызг к свариваемой конструкции. Однако при сварке проволокой с РЗМ несколько возрастает излучение дуги в ультрафиолетовом диапазоне, а также количество озона в воздухе.

Для электродуговой наплавки выпускается стальная проволока диаметром 0,3 – 5 мм, которая поставляется свернутой в мотки с внутренним диаметром 150 – 700 мм и массой 1,5 – 30 кг.

По химическому составу наплавочная проволока делится на несколько групп. Проволока из углеродистой стали выпускается 8 марок: Нп-30; Нп-40; Нп-50; Нп-65; Нп-80; Нп-40Г; Нп-50Г и Нп-65Г. Проволока из легированных сталей Нп-30ХГСА, Нп-30Х5, Нп-5ХНМ, Нп-50ХФА. Проволока из высоколегированной стали Нп-3Х13, Нп-45Х4ВЗФ, Нп-60ХЗВ10Ф и др.

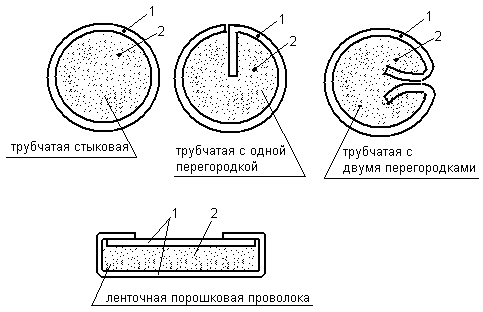

Кроме сплошной проволоки для сварки и наплавки применяют порошковую проволоку, ленточные сплошные и порошковые присадочные материалы, ГОСТ 26101-84, ГОСТ 26271-84, ГОСТ 26467-85 – порошковая лента, которая многократно повышает производительность наплавочных работ. Изготовляют порошковую проволоку путем непрерывного сворачивания низкоуглеродистой стальной ленты толщиной 0,2 – 1 мм и шириной 8 – 20 мм в трубку с одновременным заполнением этой трубки смесью мелко измельченных легирующих шлако- и газообразующих компонентов (шихтой), рисунок 10.1.

1 – оболочка проволоки из стальной ленты

2 – порошковый наполнитель

Рисунок 10.1 – Формы сечения порошковой проволоки

10.3 Электроды для ручной дуговой сварки

В чертежах КМ указывается тип и марка электродов, по которым устанавливается режим сварки, нормы расхода электродов, нормы времени и т.д. Технические требования на электроды для сварки регламентированы ГОСТ 9466-75, который регламентирует длину электродов и допускаемые ее отклонения, эксцентричность покрытия и величины допускаемых дефектов покрытия, требования по прочности и влагостойкости покрытия, а также технологические свойства, методику испытаний, маркировку, упаковку, транспортирование и хранение электродов.

Цифры, стоящие за буквой Э, означают величину временного сопротивления разрыву металла шва в кг/мм2 (для перевода в МПа нужно это значение умножить на 10). Буква А – повышенные требования по пластическим свойствам металла (относительное удлинение и ударная вязкость).

В электродах типа Э-М, Э-МХ, Э-ХМ, Э-10Х5МФ буквы, стоящие после буквы Э, обозначают содержание соответствующих элементов в металле шва, а цифры после каждой буквы указывают на приблизительное содержание этого элемента в процентах. В некоторых типах электродов буквы, обозначающие наличие элементов в металле шва, употребляются в различной последовательности. Например, Э-МХ и Э-ХМ. В таких случаях следует понимать, что первым обозначается химический элемент, содержание которого в металле наибольшее, а далее обозначаются элементы по убывающей величине их содержания в сплаве. Например, в электродах типа Э-ХМФБ хрома может содержаться до 1,4%, молибдена – до 1%, ванадия – до 0,4%, ниобия – до 0,25%.

Электроды, выпускаемые по ГОСТ 9467-75, могут иметь руднокислое (Р), рутиловое (Т), фтористо-кальциевое (Ф) или органическое (О) покрытие.

Электроды для дуговой сварки и наплавки высоколегированных сталей с особыми свойствами выпускаются по ГОСТ 10052-75 и ГОСТ 10051-75. Обозначение типа электрода состоит из индекса Э и следующих за ним цифр и букв. Цифры указывают среднее количество углерода в наплавленном металле в сотых долях процента. Буквы – химические элементы. Цифры за буквами – среднее содержание этих элементов в процентах. При содержании в наплавленном электродами металле элементов меньше 1,5% цифры не ставятся. А если в наплавленном металле кремния меньше 0,8% и марганца меньше 1%, то и буквы С и Г не ставятся. Например, Э-12ХВ, Э-12Х11НВМФ, Э-04Х10Н60М24 и др.

Сварочные свойства электродов должны соответствовать следующим требованиям:

- дуга должна легко зажигаться и стабильно гореть с использованием тока, род и режим которого рекомендованы паспортом на электроды;

- покрытие должно плавится равномерно, без отваливающихся кусков и без образования «чехла» или «козырька», препятствующего непрерывному плавлению электродного стержня

- наплавленный на поверхность пластины валик должен равномерно покрываться шлаком, который после охлаждения должен легко удаляться;

- металл шва и металл, наплавленный электродами, не должен иметь трещин.

От партии электродов, принятых потребителем по внешнему осмотру, должны быть отобраны образцы для проверки: прочности, покрытия, состояния поверхности, влагостойкости, коэффициента веса покрытия, эксцентричности, сварочных свойств.

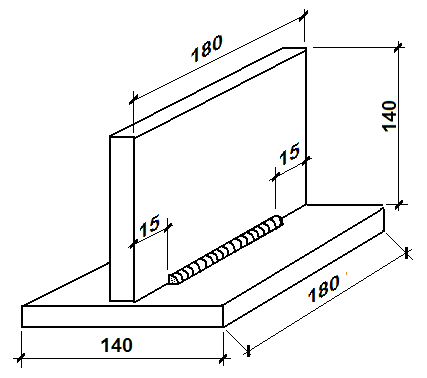

Сварочные свойства электродов определяются путем сварки тавровых соединений, рисунок 10.2, пластин из стали, для сварки которой предназначены данные электроды. Сварка тавровых соединений производится в один слой в положениях, обусловленных паспортом на электроды, с использованием рекомендованного подогрева перед сваркой. Первоначально производится односторонняя сварка с последующим разрушением образца по шву. Излом соединения осматривается для выявления газовых и шлаковых включений.

Рисунок 10.2 – Размеры и форма образца для испытания технологических свойств сварочных электродов

Второй образец подвергается двусторонней сварке в положении «лодочка» с целью выявления трещин. Направление сварки обоих швов должно быть одинаковым.

Для защиты расплавленного и перегретого металла сварочной ванны от кислорода и азота воздуха, а также для легирования металла шва и повышения стабильности горения при дуговой сварке применяют электроды со специальным покрытием, которое может составлять по массе до 40% массы электродного стержня. Покрытие электродов изготовляют из компонентов, которые подразделяются на стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие.

Покрытия электродов делятся на органические, рутиловые, рудно-кислые, фтористо-кальциевые и др.

В сертификате на электроды дается их условное обозначение, представляющее собой дробное выражение. В числителе записываются тип электрода, марка, диаметр, назначение, толщина покрытия и группа качества изготовления.

В знаменателе записывается индекс характеристики металла шва, вид покрытия, допускаемое пространственное положение, индекс рода тока и полярности. Например:

Э50-УОНИ-13/55У-4,0-УД2 ГОСТ 9466-75;

Е 513 (5)-Б26 ГОСТ 9467-75.

Здесь Э50 – тип электрода; УОНИ-13/55У – марка электрода: буква У означает, что электроды предназначены для сварки удлиненной дугой и для ванной сварки; 4,0 – диаметр электрода; У – назначение электродов, в данном случае электроды предназначены для сварки ответственных конструкций из малоуглеродистой и низколегированной стали с пределом прочности до 600 МПа (на этом месте может стоять другая буква, например Л – для легированных сталей, Т – для теплоустойчивых легированных сталей, Н – для наплавки); буква Д в условном обозначении означает толщину покрытия, в данном случае покрытие толстое, может стоять буква М – тонкое покрытие, С – среднее, Г – особо тонкое покрытие. Цифра 2 означает, что электрод второй группы по качеству изготовления, здесь может стоять цифра 1, что означает более высокое качество и 3 – более низкое качество. Буква Е в знаменателе – означает «электрод». Число 513(5) означает группу индексов, характеризующих металл шва. Буква Б означает вид покрытия. В данном случае покрытие основное. Может быть: А – кислое, Р – рутиловое, Ц – целлюлозное, Ж – покрытие с повышенным содержанием железного порошка. Первая цифра в последней группе обозначений указывает на допустимые пространственные положения при сварке этими электродами: 1 – все положения; 2 – все, кроме вертикального сверху вниз; 3 – все, кроме вертикального сверху вниз и потолочного; 4 – только нижнее положение. В данном примере электроды предназначены для сварки во всех пространственных положениях, кроме сварки на вертикали способом сверху вниз. Вторая цифра в последней группе обозначения дает сведения о роде тока и полярности: 0 – сварка на постоянном токе обратной полярности; 1, 4, 7 – сварка на переменном токе и постоянном токе любой полярности и т.д.

Дата добавления: 2016-02-04; просмотров: 1701;