Причины возникновения погрешностей измерительных устройств

Основные структурные элементы измерительных устройств

Преобразовательный элемент – элемент, обеспечивающий преобразование сигналов измерительной информации. Совокупность преобразовательных элементов, осуществляющих все необходимые преобразования измерительной информации, называется измерительной цепью средства измерения. Часть первого в измерительной цепи преобразовательного элемента, непосредственно воспринимающего сигнал измерительной информации, называется чувствительным элементом.

Преобразовательные элементы могут составлять различные цепи измерительных устройств:

1).Разомкнутые

1.1 с последовательным соединением преобразовательных элементов

|

|

S

S

. . .

1.2 с параллельным соединением преобразовательных элементов

|

s . . .S

|

2).Замкнутые, со встречно параллельным соединением преобразовательных элементов

|

|

3. Определение точности измерительных устройств. Показатели точности.

В ряду показателей качества изделий (точность, надежность, долговечность, экономичность) для измерительных устройств показатели точности занимают первое место. В соответствии с нормативно-технической документацией предел допускаемой абсолютной погрешности может выражаться одним числом:

- условное обозначение обеих границ допускаемой абсолютной погрешности

- условное обозначение обеих границ допускаемой абсолютной погрешности

а – числовое значение предела, в единицах измеряемой величины

Предел допускаемой абсолютной погрешности может быть дан в зависимости от измеряемой величины

)

)

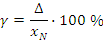

Предел допускаемой приведенной погрешности показаний измерительного устройства γ выражается в процентах по отношению к нормируемому значению  :

:

- может быть равно одному из указанных ниже значений:

- может быть равно одному из указанных ниже значений:

1). Конечному значению рабочей части шкалы (для средств измерений с равномерной и степенной шкалой, когда нулевая отметка находится в начале шкалы).

2). Сумме конечных значений рабочей части шкалы (когда нулевая отметка в середине шкалы).

3). Равно номинальному значению x (если оно установлено).

4). Равно длине шкалы (при логарифмической или гиперболической шкалах).

Причины возникновения погрешностей измерительных устройств

При проектировании и изготовлении реально-создаваемые устройства существенно отличаются от тех прототипов, которые наилучшим образом решают поставленную задачу измерения. Эти отклонения могут вызываться применением упрощенной схемы приборов, погрешностями монтажа, влиянием действующих сил, вызывающих деформацию деталей, сопротивлением из-за трения, износом.

Исходя из этого, различают следующие 5 групп погрешностей приборов:

1). Погрешности схемы приборов - объединяют погрешности, вызванные применением схемы измерительного устройства, которое лишь приближенно осуществляет заданный закон преобразования.

2). Технологические погрешности – вызваны неточностью при изготовлении или монтаже элементов измерительных устройств.

Обычно все технологические погрешности механической части приборов делят на 4 группы:

а). погрешности размеров;

б). погрешности формы (нецилиндричность, отклонение от круглости и т.д.);

в). погрешности расположения (биение, несоосность, неперпендикулярность и т.д.);

г). шероховатость, волнистость;

Технологические погрешности для электрических цепей относят к 2 группам:

а). погрешности изготовления;

б). погрешности монтажа;

3). Динамические погрешности, возникновение которых вызвано проявлением инерционных сил, действующих в приборе. К ним относят деформации, связанные с нежесткостью деталей приборов (в том числе контактные и упругие), а также проявление сил трения, воздействие таких динамических явлений как вибрации, неуравновешенности, ударно-колебательные процессы.

4). Температурные погрешности, вызванные изменением температурных условий работы прибора, вследствие которых изменяются реально действующие физические параметры и коэффициенты влияния, и из-за чего возникает дополнительная погрешность.

5). Погрешности, изменяющиеся во времени - связаны с изменением параметров прибора с течением времени (снижение упругости, износ деталей, а следовательно и изменение размеров).

Многие из них объединяются в группу износ, а другие в группу старение.

Проектируемое измерительное устройство должно обладать запасом точности, обеспечивать работоспособность прибора после заданного срока эксплуатации. Предусматриваемый запас точности 40-50% от предельной погрешности. В некоторых случаях предусматриваются 2 нормы точности:

- на приемку нового прибора

- на допускаемую погрешность к концу срока эксплуатации.

Дата добавления: 2016-01-29; просмотров: 962;