Расчет трубопроводов на прочность

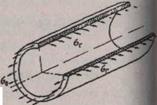

Рис. 6.4. Распределение напряжений в трубопроводе.

Трубопровод, уложенный в грунт, в течение всего периода эксплуатации находится под воздействием внешних сил. Эти силы вызывают сложные напряжения в теле трубы и стыковых соединениях, главные среди них продольное σа, кольцевое στи радиальное

(рис. 6.4).

Радиальное напряжение обусловлено внутренним давлением (равно ему и противоположно по направлению):

σr=-p

Кольцевое напряжение возникает от действия внутренней и внешнего давлений. Определяют его по классической формуле Мариотта

где р - внутреннее давление; D - внутренний диаметр трубы; δ - толщина стенки трубы.

Продольное напряжение, возникающее от внутреннего давления

где μ— коэффициент Пуассона (μ = 0,3 для стали).

Продольное напряжение от изменения температуры трубы определяется по формуле Гука

σаt=a · E(t2-tl),

где α— коэффициент линейного расширения металла, (а = 0,000012 1/°С);

Е = 2,1 · 105 МПа — модуль упругости стали при растяжении, сжатии, изгибе; t2 — температура воздуха во время укладки трубопровода в траншею; t1 — наименьшая температура грунта на глубине укладки трубы.

Наиболее опасны разрывающие усилия, а не сжимающие, и для их уменьшения следует стремиться к сокращению разности температур t2- t1. Для уменьшения продольных напряжений сваренный трубопровод опускают в траншею в наиболее холодное время суток (рано утром).

Из всех напряжений наиболее опасны кольцевые.

Большие продольные напряжения появляются в трубе при ее холодном упругом изгибе (из-за неровностей рельефа). Они вычисляются следующим образом:

где Dн - наружный диаметр трубы; р — радиус изгиба.

В настоящее время магистральные трубопроводы рассчитывают по методу предельных состояний. Под предельным понимают такое состояние конструкции, при котором ее нормальная дальнейшая эксплуатация невозможна. Различают три предельных состояния: 1) по несущей способности (прочности и устойчивости конструкций, усталости материала), при достижении которого конструкция теряет способность сопротивляться внешним воздействиям или получает такие остаточные деформации, которые не допускают ее дальнейшую эксплуатацию;

2) по развитию чрезмерных деформаций от статических динамических нагрузок, при достижении которого в конструкции, сохраняющей прочность и устойчивость, появляются деформации или колебания, исключающие возможность дальней

шей эксплуатации;

3) по образованию или раскрытию трещин, при достижении которого трещины в конструкции, сохраняющей прочность и устойчивость, появляются и раскрываются до такой величины, которой дальнейшая эксплуатация конструкции становится

возможной.

Прочность трубопровода будет сохраняться при условии если максимальные воздействия сил будут меньше минимальное несущей способности трубы

n · p · D ≤ 2 · δ · R1 , (6.1)

где n — коэффициент перегрузки; D — внутренний диаметр трубы; R1 — расчетное сопротивление металла трубы и сварных соединений (R1 — несущая способность трубы).

R1 =  · k1 · m1 · m2,

· k1 · m1 · m2,

где  = σв — нормативное сопротивление растяжению материала труб (равно пределу прочности материала труб); k1, m1, m2 - коэффициенты условий работы.

= σв — нормативное сопротивление растяжению материала труб (равно пределу прочности материала труб); k1, m1, m2 - коэффициенты условий работы.

Так как D = Dн – 2δ, то из формулы (6.1) получим

(6.2)

(6.2)

Для того чтобы не было чрезмерных пластических деформаций, необходимо выполнить условие

n · p · D ≤ 0,9 · 2δ ·

откуда

(6.2)

(6.2)

где  = σт (пределу текучести материала труб).

= σт (пределу текучести материала труб).

Принимается большее значение δ1, полученное по формулам (6.2) и (6.3).

Минимально допустимая толщина стенки трубы при существующей технологии выполнения сварочно-монтажных работ должна быть больше  диаметра трубы и не менее 4 мм.

диаметра трубы и не менее 4 мм.

Суммарная продольная нагрузка в наиболее тяжелый период эксплуатации должна быть меньше несущей способности трубы (R1):

минимально допустимый радиус изгиба

где Δt — должно быть взято со знаком плюс, чтобы R1 получить наибольшим.

Для ориентировочного и быстрого определения рдон можно воспользоваться формулой

рdon>900DH.

Действительные радиусы р упругого изгиба трубопровода в вертикальной и горизонтальной плоскостях трассы должны быть больше рдон

При р<рдон следует применять специальные гнутые вставки труб.

Дата добавления: 2016-01-26; просмотров: 4790;