Дискретного дозирования

Предприятиями пищевой промышленности выпускается очень большое количество продуктов, фасованных в тару кусковых, сыпучих, жидких, пластических и штучных. Каждый вид продукта фасуется в определенный вид тары с помощью автоматов.

Упаковочно-фасовочные автоматы делятся на три класса:

- фасовочно-упаковочные;

- дозировочно-наполнительные;

- заверточные.

В качестве дозирующих устройств в упаковочно-фасовочных автоматах используются различные (весовые и объемные) дозаторы: шнековые, ленточные, тарельчатые и др.

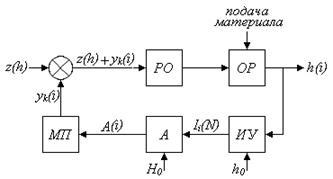

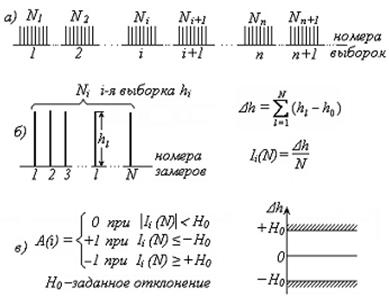

В самом общем виде структурная схема системы, поясняющая принцип автоматического регулирования дозированием (САРД), приведена на Рис. 16.5. На Рис. 16.6 приведены диаграммы, поясняющие работу САРД.

Схема работает следующим образом.

На выходе дозирующего устройства (ОР) формируются порции (дозы) продукта. Величина каждой дозы должна иметь вес (объем) h0 ± H0 . Разброс количественных показателей доз на выходе ОР обусловлен статистическим характером свойств дозируемого материала на входе дозатора, таких как неравномерность подачи, неоднородность состава, неточность характеристик регулирующего органа (РО), износ деталей РО и ОР и др. Поэтому в измерительное устройство(ИУ) заложен алгоритм работы, обеспечивающий сравнение с заданным значением дозы h0 не каждой отдельно взятой дозы, а группы доз (выборок), как показано на рис. 16.6, а). В измерительном устройстве формируется сигнал Ii(N), соответствующий среднему значению ошибки дозирования, определяемому по i-й группе h(i) ( i-й выборке) доз, состоящей из N измеренных значений Δh (рис. 16.6, б).

|

| Рис 16.5 – Структурная схема САРД: РО - регулирующий орган (заслонка); ОР - объект регулирования (дозатор); ИУ - измерительное устройство; А - анализатор; МП - механизм подстройки; z(h) - управляющий сигнал для начальной установки РО на дозу h0; yk(i) - корректирующий сигнал от i-ой группы доз; h(i) - i-тая группа доз (N штук); h0 - заданный вес (объем) одной дозы; Ii(N) - среднее значение ошибки дозирования; H0 - предельная неточность (отклонение); А(i) - трехпозиционный управляющий сигнал |

На выходе анализатора А формируется трехпозиционный управляющий сигнал А(i) (рис. 16.6, в), который подается на механизм подстройки (МП). Механизм подстройки осуществляет очередное перемещение регулирующего органа в ту или иную сторону на постоянную величину шага подстройки, изменяя тем самым объем или вес (дозу) дозируемого продукта. После снятия сигнала на подналадку РО остается в новом положении.

Автоматическое управление точностью дискретного дозирования не требует остановки оборудования для его подналадки. В рассмотренном примере САРД подналадка осуществляется автоматически, по мере появления управляющего сигнала А(i) с выхода анализатора А, если ошибка дозирования ∆h/N и,соответственно, величина сигнала Ii(N) выйдет за пределы допустимого отклонения ± H0.

При использовании большого числа измерений N в пределах одной выборки достоверность оценки величины ошибки дозирования будет выше. При этом можно определять тенденцию изменения точности дозирования и тем самым упреждать появление партий штучных продуктов, у которых среднее значение ошибки ∆h/N превышает допустимое значение. Такое явление может иметь место, так как сигнал А(i) на подналадку дозатора с выхода анализатора А формируется только после окончания i-й выборки доз - h(i), то есть имеет место запаздывание.

|

| Рис 16.6 – Диаграммы, поясняющие работу САРД: а)- формирование выборок; б) – формирование сигнала ошибки дозирования; в) – алгоритм формирования управляющего сигнала в анализаторе |

Дата добавления: 2016-01-18; просмотров: 990;