Обработка на фрезерных станках

Основные типы станков: 6Н82, 6Н83, 6Р12 (Н - с горизонтальным и Р - с вертикальным шпинделем, 2...3 - габарит станка ).

Основные узлы станка: станина, фрезерная головка, стол станка, хобот.

Основные движения: главное движение - вращение шпинделя с инструментом, подачи - вертикальное Sверт , продольное Sпрод и поперечное Sпоп перемещение стола ( при настройке - вручную ).

Производимые работы: фрезерование плоскостей и фасонных поверхностей.

|

Классификация фрез: цилиндрические, торцовые, концевые, фасонные, пазовые ( отрезные ), шпоночные и т.п. фрезы.

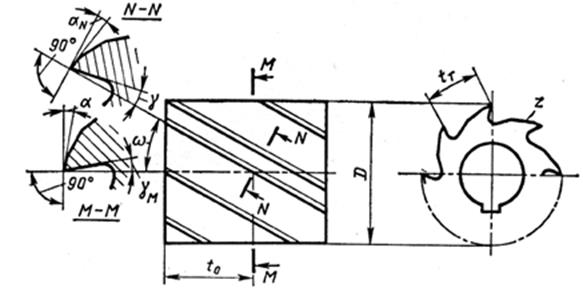

Геометрические параметры осевых цилиндрических фрез

Цилиндрические фрезы предназначены для обработки плоскостей. Это многозубый инструмент. Число зубьев

Z = x  ,

,

где x - коэффициент, зависящий от типа фрезы и условий её работы: x = 1 для сборных фрез и x = 1.5...2 для цельных фрез. Зубья фрезы делаются винтовыми, главное лезвие - винтовая линия.

w - угол наклона винтовой канавки соответствует углу наклона режущей кромки l, для стандартных фрез принимают равным 25...300, а для специальных

фрез его рассчитывают из условия осуществления равномерного фрезерования.

Тт - торцовый шаг зубьев фрезы, расстояние между двумя зубьями по торцу:  .

.

Т0 - осевой шаг зубьев, расстояние между двумя зубьями вдоль оси фрезы:

.

.

Передний угол g - угол между плоскостью, касательной к передней поверхности, и нормалью к плоскости, касательной к цилиндрической поверхности, на которой расположены лезвия фрезы, выбирается в зависимости от механических характеристик - твёрдости или прочности - обрабатываемого материала. С их увеличением передний угол уменьшается, изменяясь в пределах 5...25°

Задний угол a - угол между плоскостями, касательными к задней поверхности зуба и цилиндрической поверхности, на которой расположены зубья, удобно измерять в плоскости, перпендикулярной к оси фрезы. Его величина зависит от подачи, увеличиваясь с её уменьшением. Для фрез с крупным зубом / x = 1.1 / a= I5°, а для фрез с мелким зубом/x = 1.75 / a = 20° .

|

Геометрические параметры торцовых фрез

|

Торцовая фреза представляет собой корпус, в котором установлены отдельные зубья, оснащенные пластинками из твёрдого сплава. Диаметр торцовой фрезы выбирается в зависимости от ширины фрезеруемой детали: D = ( 1.4...1.5) В.

Режущие лезвия: главное, переходное ( f0 ), вспомогательное. На торцовых фрезах принимают: j = 45...90°, j/ =j/2, j1 = 5° - это углы в плане. g = f( sВ, НВ ) - передний угол, он равен при обработке стали g = - ( 5...15°), при обработке чугуна g = 0...10°, задний угол a = 12...15°. Главное лезвие наклоняют под положительным утлом l: при обработке сталиl=+( 10...15° ), при обработке чугуна l = +( 5...10°).

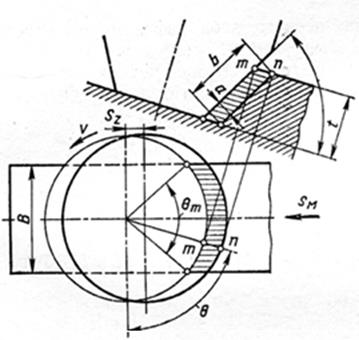

Элементы резания и размеры срезаемого слоя

при фрезеровании цилиндрическими фрезами

Движением резания при фрезеровании является вращательное движение фрезы. Если фреза совершает n об/мин, то скорость резания

|

.

.

Перемещение детали по касательной к окружности фрезы является движением подачи. Различают подачи:

SZ - подача на зуб, мм/зуб;

S0 - подача на оборот, мм/об;

sm - минутная подача,мм/мин.

Они связаны между собой зависимостями:

SM = S0 n = SZ Z n .

С детали удаляется слой материала, характеризуемый размерами:

t - глубина фрезерования, мм;

В - ширина фрезерования, мм.

Периодически повторяющиеся чередования рабочего и холостого циклов зуба фрезы /циклическая прерывистость процесса резания/ являются первой характерной особенностью фрезерования.

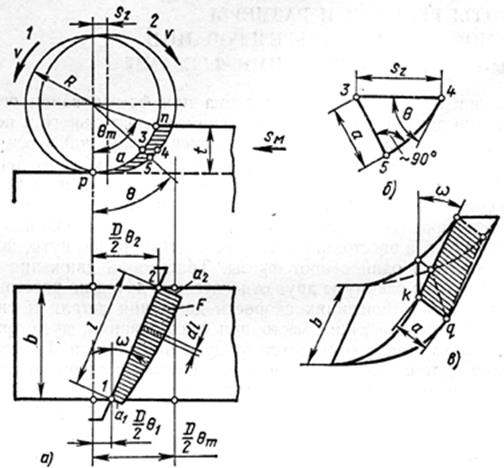

Длительность рабочего хода характеризуется величиной угла QМ, называемым максимальным углом контакта

.

.

ОбычноQМ < 20...25°. Мгновенное положение точки лезвия на поверхности резания можно определить мгновенным углом контакта Q, изменяющемся от 0 до QМ. Из треугольника можно найти:

a = SZ sin Q,

где а - мгновенная толщина срезаемого слоя. Величина а изменяется от 0 до максимальной величиныаmax = SZ sin Q. Переменность величины толщины срезаемого слоя - вторая особенность фрезерования.

Обычно окружная составляющая силы резания при фрезеровании PZ считается пропорциональной суммарной площади срезаемого слоя

|

PZ = СРZ FS,

Встречное фрезерование Попутное фрезерование

|

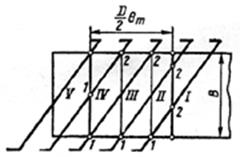

а составляющие РX и РY определяются постоянными относительно PZ. Стабильность проведения процесса фрезерования и получение заданного качества обрабатываемой поверхности обеспечивается постоянством PZ во времени. На развертке поверхности резания видно, что процесс резания можно представить как относительное ( осевое ) смещение работающих участков зубьев фрезы по поверхности резания. При этом в определенном промежутке времени участок контакта зуба с припуском будет иметь постоянные параметры bi - ширину и ai - толщину срезаемого слоя. Изменение данных параметров возможно только на участках входа и выхода зуба из контакта с припуском. Колебание bi и ai на этих участках обеспечит изменение силы резания PZ и соответственно неравномерность процесса фрезерования. Если на данных участках обеспечить постоянными суммарные параметры bi и ai, то процесс резания будет равномерным. Это возможно, если в осевом направлении конечная точка зуба, входящего в припуск будет совпадать с начальной точкой зуба, выходящего из контакта с припуском. То есть осевой шаг зубьев фрезы Т0 должен быть кратен ширине поверхности резания В

В / Т0 = N - целое число.

В случае заданных параметров детали В и фрезы Zф и Dф можно за счет рациональной величины угла наклона зуба w обеспечить условия равномерного фрезерования

, откуда

, откуда  .

.

Элементы резания и размеры срезаемого слоя при фрезеровании

торцовыми фрезами

|

Скорость резания и подачи при торцовом фрезеровании определяются по тем же формулам, что и при фрезеровании осевыми фрезами. Но торцовое фрезерование - процесс несвободного резания, поэтому ширина срезаемого слоя b не равна ширине фрезерования В.

Мгновенный угол контакта Q при торцовом фрезеровании отсчитывается от положения диаметра фрезы, перпендикулярного к направлению движения подачи, он переменен. Максимальный угол контакта Qm определяется по формуле:

справедливой для симметричного фрезерования.

Поперечное сечение срезаемого слоя - параллелограмм с толщиной а и шириной b . Толщина срезаемого слоя:

,

,

следовательно, при Q = 90° a = a max = SZ sin j - по мере продвижения зуба по поверхности резания, толщина a изменяется от минимальной в точке входа зуба до максимальной при Q = 90° и опять до минимальной в точке выхода.

В отличие от осевых фрез ширина срезаемого слоя остаётся постоянной:

.

.

Площадь поперечного сечения слоя, срезаемого одним зубом F = a b = SZ t sin Q по мере продвижения по поверхности резания изменяется по такому же закону, что и толщина срезаемого слоя.

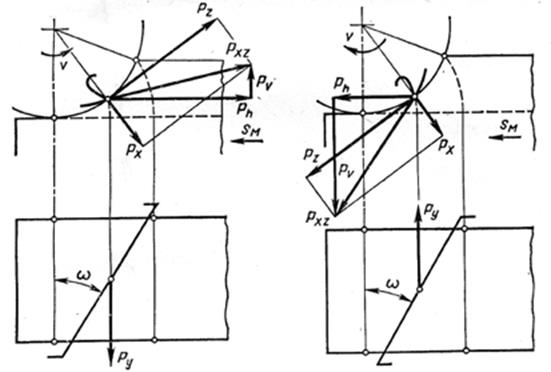

Силы, действующие на зубе осевой цилиндрической фрезы

Система сил, с которыми зуб осевой фрезы действует на срезаемый слой, показана на рисунке. Реакция силы резания Р разложена на три составляющие:

P = PZ + PY + PX ,

РZ - окружная сила, создающая крутящий момент, определяющая расходуемую мощность;

РY - радиальная составляющая /радиальная сила/;

РX - осевая сила, стремящаяся сдвинуть деталь вдоль оси фрезы, а её реакция - фрезу вдоль оправки.

Величины этих сил неодинаковы. Среднее соотношение между ними:

РX = ( 0.4...0.5 ) РZ ; PY = ( 0.2...0.4 ) PZ tg w .

Встречное и попутное фрезерование

Фрезерование называется встречным в случае противоположного направления главного движения ( вращения фрезы ) и подачи заготовки и попутным, если они совпадают.

Преимущества встречного фрезерования:

1. Т.к. толщина срезаемого слоя изменяется от нуля до максимального значения, то зубья более плавно входят в работу.

2. При обработке по литейной или штамповочной корке возможно повышение стойкости фрезы, т.к. зубья подходят к корке с нижней стороны, подрывая её.

3. Невозможно резкой колебание подачи на зуб SZ за счет люфтов в механизме подач стола станка.

Преимущества попутного фрезерования:

1. При резании по снятой корке стойкость фрез, работающих с попутным фрезерованием выше. При встречном фрезеровании интенсивное изнашивание наблюдается в начальный момент входа зуба в срезаемый слой: в это время толщина срезаемого слоя меньше радиуса округления режущего лезвия и происходит сминание , выдавливание материала.

2. При прочих равных условиях шероховатость обработанной поверхности при попутном фрезеровании меньше.

3. Вертикальная сила ру направлена вниз и прижимает обрабатываемую заготовку к столу станка.

Порядок назначения режима резания

при фрезеровании

Назначение режима резания при фрезеровании ведётся в следующем порядке:

1. Задаёмся глубиной резания t мм, стремясь срезать припуск за один проход.

2. Задаёмся величиной подачи: при черновой обработке выбирают подачу на зуб SZ мм/зуб в зависимости от глубины резания, диаметра фрезы и т.д; при чистовой обработке назначают подачу на оборотS0 мм/об в зависимости от требуемой шероховатости обработанной поверхности.

3. Принимаем период стойкости Т мин фрезы.

4. По обобщенной формуле определяем скорость резания V м/мин.

5. Определяем частоту вращения шпинделя n об/мин.

6. Определяем минутную подачу SM мм/мин.

SM = S0 n = SZ Z n .

7. Определяем эффективную мощность главного привода Nе квт.

8. Подбираем станок и корректируем режим резания в соответствии с имеющимся на станке

9.Определяется окружная сила резания PZ

PZ = CPZ SZYp BPp Dgp tXp Zфtp KS

и средний крутящий момент M кгс*м

M = 974 NE / n кгс*м

и сравнивается с крутящим моментом, допускаемым станком:

M < M СТ .

10. Определяем основное технологическое время обработки t0 мин.

.

.

Длина врезания lвр зависит от типа фрезы, конфигурации заготовкии, например, при фрезеровании осевыми цилиндрическими фрезами определится по формуле:

.

.

Длина перебега lпер принимается в пределах 2...3 мм.

Дата добавления: 2016-01-18; просмотров: 1145;