Устройства управления роботов

Устройство управления робота осуществляет автоматическое управление его исполнительными системами — манипуляционными и передвижения, образуя в совокупности с ними как объектами управления систему автоматического управления робота. Кроме того, устройства управления роботов часто используют и для управления различными другими объектами (технологическим оборудованием, транспортными устройствами и т. п.), которые работают совместно с роботом, образуя с ним единый технологический комплекс.

По способу управления различают следующие системы управления роботов и соответствующие устройства управления:

· программные устройства, в которых управление осуществляется по заранее составленной и остающейся неизменной в процессе реализации управляющей программе;

· адаптивные устройства, в которых управление осуществляется в функции от информации о текущем состоянии внешней среды и самого робота, получаемой в процессе управления от сенсорных устройств;

· интеллектуальные устройства, в которых для адаптации и выполнения других функций робота используются методы искусственного интеллекта.

По степени участия человека в процессе управления существуют системы:

·автоматического,

·автоматизированного,

·ручного управления.

По типу движения:

· непрерывного (контурные),

· дискретные позиционные (позиционные), (шаговые «от точки к точке»),

· дискретные цикловые (с одним шагом по каждой координате),

Устройства управления могут быть индивидуальными, входящими в состав каждого робота, и групповыми, управляющими несколькими роботами. Конструктивно индивидуальные устройства управления выполняют обычно отдельно от механической части робота, значительно реже в общем корпусе, а у мобильных роботов обычно такое устройство состоит их 2 частей — бортовой и входящей в состав пульта оператора (или в дополнение к нему).

Подавляющее большинство роботов имеет электронные устройства управления, выполненные на микропроцессорной базе. Однако существуют и неэлектрические устройства управления роботов, чаще всего реализуемые на пневмонике и предназначенные для применения в особых взрыво- и жароопасных условиях.

Контрольные вопросы:

1. Какие специфические требования предъявляются к приводам роботов?

2. Какие типы приводов применяются в робототехнике?

3. В каких роботах по грузоподъемности применятся гидравлические двигатели?

4. Какие типы электроприводов применяются в промышленных роботах?

5. Какие сенсорные системы используются в роботах?

6. Чем отличются друг от друга активные и пассивные сенсорные системы?

7. На какие группы делятся по дальности действия сенсорные системы?

8. По способу управления как различаются системы управления роботов?

Лекция №13

Тема 7. Гибкие производственные системы (ГПС)

История гибкой автоматизации началась в 1955 г. С появления станков с ЧПУ. Именно такого типа автоматическое технологическое оборудование с быстросменяемыми программами работы является основой для создания гибких, т. е. быстро перестраиваемых на выпуск новой продукции, производств.

Необходимые компоненты для развития гибких автоматизированных производств:

· технологическое оборудование с программным управлением,

· микропроцессоры как универсальное гибкое средство для обработки информации

· роботы как универсальное гибкое средство для манипуляционных действий, требующихся как для выполнения ряда основных технологических операций (сборка, сварка, окраска и т. П.), так и многочисленных вспомогательных операций по обслуживанию различного технологического оборудования.

Терминология

Согласно принятой в СССР терминологии (ГОСТ 26228—85) гибкой производственной системой (ГПС) называют совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик (при этом заданный интервал времени устанавливается по согласованию с заказчиком ГПС).

По организационным признакам различают следующие виды ГПС: гибкая автоматизированная линия, гибкий автоматизированный участок, гибкий автоматизированный цех. В перспективе появятся и гибкие автоматизированные заводы (ГАЗ).

Гибкая автоматизированная линия (ГАЛ) — это гибкая производственная система, в которой технологическое оборудование расположено в принятой последовательности технологических операций.

Гибкий автоматизированный участок (ГАУ) — это гибкая производственная система, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования.

Гибкий автоматизированный цех (ГАЦ) — это гибкая производственная система, представляющая собой в различных сочетаниях совокупность гибких автоматизированных линий, роботизированных технологических линий, гибких автоматизированных участков, роботизированных технологических участков для изготовления изделий заданной номенклатуры.

Основной составной частью ГПС. Является гибкий производственный модуль (ГПМ), которым называют единицу технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующую, автоматически осуществляющую все функции, связанные с их изготовлением, имеющую возможность встраивания в гибкую производственную систему.

Таким образом, ГПМ — это способная автономно функционировать, осуществляя многократные циклы, единица технологического оборудования с автоматизированным устройством программного управления (с ЧПУ), оснащенная автоматизированными устройствами (роботами) загрузки заготовок и удаления деталей (узлов), удаления отходов (например, стружки), подачи и замены инструментов, измерений и контроля в процессе обработки (сборки), а также диагностики неполадок и отказов в работе. ГПМ обладает способностью автоматизированной переналадки на выпуск разных изделий в пределах освоенной номенклатуры и своих технических возможностей, а также способностью встраиваться в ГПС.

Кроме ГПМ в состав ГПС (ГАЛ, ГАУ и ГАЦ) входят роботизированные технологические комплексы, системы обеспечения функционирования ГПС, автоматизированные транспортно-складские системы и автоматизированные системы инструментального обеспечения.

Роботизированный технологический комплекс (РТК) – это совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы.

Система обеспечения функционирования ГПС — это совокупность в общем случае взаимосвязанных автоматизированных систем, обеспечивающих проектирование изделий, технологическую подготовку их производства, управление гибкой производственной системой с помощью ЭВМ и автоматическое перемещение предметов производства и технологической оснастки.

Автоматизированная транспортно-складская система (АТСС) — это система взаимосвязанных автоматизированных транспортных и складских устройств для укладки, хранения, временного накопления, разгрузки и доставки предметов труда, технологической оснастки.

Автоматизированная система инструментального обеспечения (АСИО) – это система взаимосвязанных элементов, включающая участки подготовки инструмента, его транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие подготовку, хранение, автоматическую установку и замену инструмента.

В состав ГПС (ГАЦ и ГАЗ) могут входить также роботизированные технологические линии и участки.

Роботизированная технологическая линия – это совокупность роботизированных технологических комплексов, связанных между собой транспортными средствами и системой управления, или нескольких единиц технологического оборудования, обслуживаемых одним или несколькими промышленными роботами для выполнения операций в принятой технологической последовательности.

Роботизированный технологический участок – это совокупность роботизированных технологических комплексов, связанных между собой транспортными средствами системой управления, или нескольких единиц технологического оборудования, обслуживаемых одним или несколькими промышленными роботами, в которой предусмотрена возможность изменения последовательности использования технологического оборудования.

Из приведенных определений следует, что гибкая производственная линия или участок — это комплекс из нескольких (двух и более) взаимосвязанных гибких производственных модулей, объединенных комплексной автоматизированной системой управления (КАСУ), автоматизированной транспортно-складской системой (АТСС) и автоматизированной системой инструментального обеспечения (АСИО), синхронизацию работы которых осуществляет (как и управление всем производственным циклом) единая управляющая ЭВМ (или сеть ЭВМ), обеспечивающая автономное функционирование ГАЛ или ГАУ в течение заданного интервала времени в условиях быстрых переходов на обработку любой другой детали (узла) в пределах технических возможностей оборудования, ГАЛ и ГАУ обладают способностью встраиваться в систему более высокого уровня, например, ГАЦ и ГАЗ.

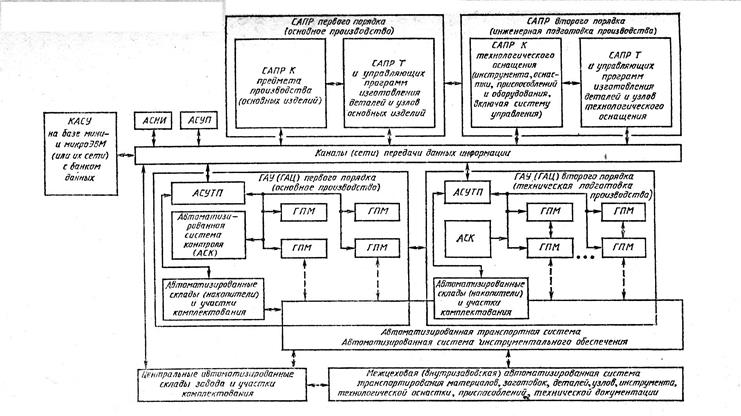

Аналогичным образом гибкий автоматизированный цех (завод) — это производственная система, состоящая из нескольких (двух и более) взаимосоединенных гибких производственных линий или участков, объединенных единой системой управления производством и АТСС (КАСУ) с гибкой автоматизированной инженерной и технической подготовкой производства, обеспечивающей быструю перестройку технологии производства на выпуск новых изделий за счет интеграции систем автоматизированного проектирования объекта производства (САПР К), технологии и средств технологического обеспечения (САПР Т), а также автоматизированных систем научных исследований (АСНИ), управления технологическими процессами (АСУТП), производством (АСУП) и автоматизированной системы технологической подготовки производства (АСТПП).

Структурная схема гибких производственных систем любого вида показана на рис. 5.1. В состав технических средств гибких производств равноправно входят ГПМ, ГАУ, ГАЛ и ГАЦ как первого (для основного производства), так и второго (для осуществления технической подготовки производства) уровней.

Все они вместе с автоматизированными складами и связанными с ними автоматизированными участками комплектования всем необходимым для работы объединены комплексной автоматизированной транспортно-складской системой, являющейся объединяющим стержнем всего гибкого производства. Целесообразнее выполнять АТСС в виде единой системы, хотя она может состоять и из нескольких подсистем, например, подсистемы транспортирования спутников с заготовками, подсистемы (системы) инструментального обеспечения (АСИО) и других транспортных подсистем, в составе которых могут быть промышленные роботы и манипуляторы, а также специальные автоматические транспортные тележки.

Рис, 5.1. Структурная схема гибких производственных систем

Роль ГПМ, ГАУ и ГАЦ второго порядка могут выполнять ГПМ, ГАУ и ГАЦ первого порядка, когда их используют, например, для изготовления инструмента и технологической оснастки и, наоборот, когда ГПМ, ГАУ и ГАЦ второго порядка выпускают изделия основного производства).

Вся инженерная подготовка производства в ГПС автоматизирована и осуществляется с помощью связанных между собой систем автоматизированного проектирования как изделий основного производства, так и изделий технической подготовки производства (инструмента, оснастки и т. П.).

Комплексное управление всеми техническими средствами ГПС осуществляет комплексная автоматизированная система управления, опирающаяся на мощное информационное, организационное, математическое и программное обеспечение, используемое для решения всех задач управления, включая задачи АСУТП и АСУП нижнего уровня (планирование, диспетчирование, учет, транспортные и другие расчеты, выполняемые для получения оптимальных решений).

Так как ГПМ является основной составной частью ГПС и первым уровнем автоматизации. ГАЛ, ГАУ, ГАЦ – средний или основной уровень автоматизации, а гибкие автоматизированные заводы (ГАЗ) – высшая и наиболее сложная форма ГПС, одновременно являющаяся и высшей формой интеграции всех видов технических и информационных средств производства.

Накопленный опыт показывает, что гибкая автоматизация наиболее эффективна в случае применения ее на уровне линии или участка и на более высоком уровне.

Дата добавления: 2016-01-18; просмотров: 2617;