Манипуляционные системы

Сегодня основным типом манипуляционных систем роботов являются механические манипуляторы. Они представляют собой пространственные механизмы в виде кинематических цепей из звеньев, образующих кинематические пары с угловым или поступательным относительным движением и системой приводов обычно раздельных для каждой степени подвижности. Манипуляторы заканчиваются рабочим органом.

Степени подвижности манипулятора делятся на

· переносные - для перемещения рабочего органа в рабочей зоне манипулятора,

· ориентирующие - для угловой ориентации рабочего органа.

Минимально необходимое число переносныхстепеней подвижности для перемещения рабочего органа в пространстве рабочей зоны равно 3. Однако для расширения манипуляционных возможностей обычно снабжают несколькими избыточными переносными степенями подвижности, Современные манипуляторы в среднем имеют 4—6 степеней подвижности, но существуют манипуляторы и с 8—9 такими степенями.

Максимально необходимое число ориентирующих степеней подвижности равно 3. Они реализуются кинематическими парами с угловым перемещением, обеспечивающими поворот рабочего органа манипулятора относительно его продольной и 2 других взаимно перпендикулярных осей.

Анализ кинематических схем переносных манипуляторов позволяет у большинства роботов выделить три основные формы рабочих зон: параллелепипед, цилиндр, сфера.

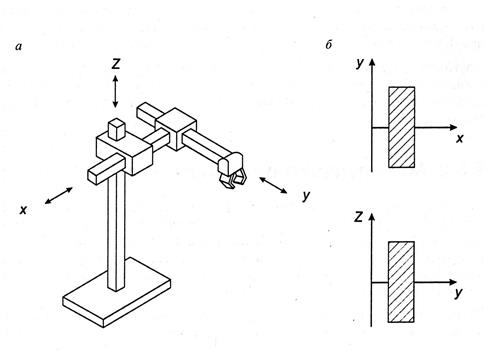

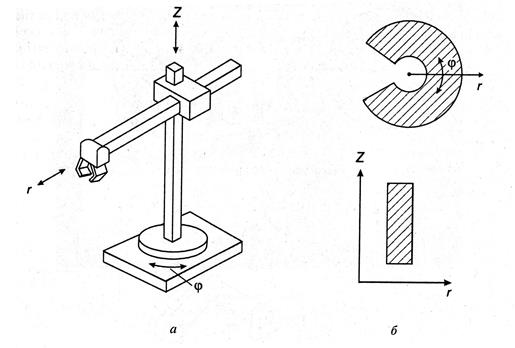

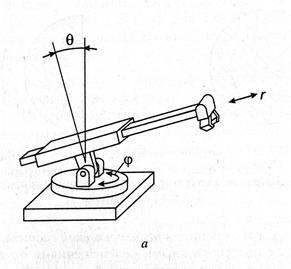

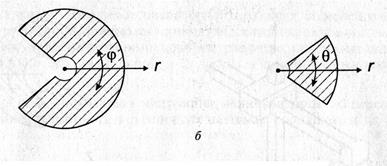

На рис. 7.2 – 7.5 показаны конструкции манипуляторов с 3 переносными степенями подвижности в различных системах координат и их рабочие зоны.

Манипуляторы, работающие в прямоугольной системе координат (рис. 7.2), имеют рабочую зону в форме параллелепипеда. Здесь все перемещения только поступательные.

В манипуляторах, работающих в цилиндрической системе координат (см. рис. 7.3), наряду с поступательными перемещениями осуществляется одно угловое перемещение (по окружности). Соответственно, рабочая зона ограничена цилиндрическими поверхностями.

В сферической системе координат (рис. 7.4) осуществляются уже 2 угловых перемещения и рабочая зона ограничена сферическими поверхностями. Манипуляторы с такой системой координат, как правило, сложнее, чем с цилиндрической системой, однако компактнее.

Рис. 7.2.Манипулятор с прямоугольной системой координат (а) и его рабочая зона (б)

Рис. 7.3.Манипулятор с цилиндрической системой координат (а) и его рабочая зона (б)

Рис. 7.4. Манипулятор со сферической системой координат (а) и его рабочая зона (б)

Показанный на рис. 7.5 манипулятор с угловой системой координат производит только угловые перемещения, т. е. все его звенья представляют собой шарниры. Поэтому часто такие манипуляторы называют шарнирными и антропоморфными. Роботы с такого типа манипуляторами благодаря возможности последних складываться, не выступая практически за габариты основания робота, обладают наибольшей компактностью, хотя и наиболее сложны в управлении.

Представленные на рис. 7.2 – 7.5. манипуляторы имеют всего по 3 переносных степени подвижности. Однако поскольку манипуляторы реальных роботов содержат большее число степеней подвижности, в них часто используются различные комбинации рассмотренных ранее основных типов систем координат.

Рис. 7.5. Манипулятор с угловой системой координат (а) и его рабочая зона (б)

Механические системы современных манипуляторов представляют собой, как правило, разомкнутые кинематические цепи из подвижно соединенных звеньев. Соседние звенья образуют вращательные и поступательные кинематические пары, обычно с одной степенью подвижности. Применяются и более сложные кинематические схемы манипуляторов, содержащие параллельно соединенные звенья.

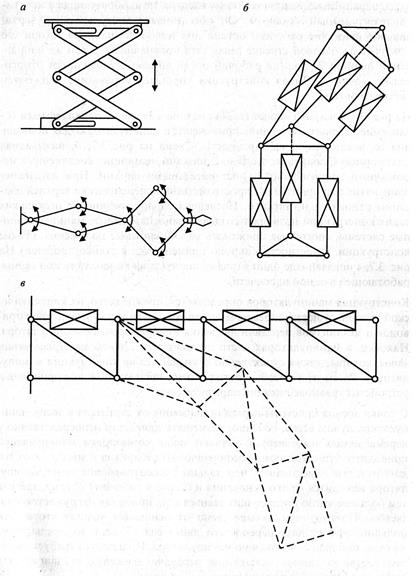

На рис. 7.6 показаны варианты кинематических схем с параллельным соединением звеньев, нашедших применение в манипуляторах для повышения их жесткости и маневренности. Схема на рис. 7.6, б, называемая платформой Стюарта, состоит из 2 пластин, шарнирно соединенных несколькими (минимально 3) поступательными парами.

Рис. 7.6. Варианты параллельных кинематических схем

При изменении длины этих пар происходит пространственное перемещение верхней пластины относительно нижней. Последовательное соединение нескольких таких конструкций позволяет создавать многостепенные манипуляционные системы, способные принимать весьма сложные положения. (Такие конструкции, в частности, применяются в станкостроении.) На рис. 7.6, в показан еще один вариант такого типа

кинематической схемы, работающей в одной плоскости. Конструкция манипуляторов определяется, прежде всего, их кинематической схемой, существенное значение имеют также тип и размещение приводов и механизмов передачи движения от них к звеньям манипулятора.

Размещение приводов и механизмов передачи движения от двигателя к звену манипулятора с точки зрения простоты передачи лучше всего, конечно, размещать двигатели непосредственно у перемещаемых ими звеньев. Однако такая компоновка манипулятора приводит к существенному увеличению его габаритов и массы.

Предельным вариантом компоновки манипулятора является компоновка, когда все двигатели размещены в одном кожухе на его основании, а передача движения от них к звеньям манипулятора осуществляется через вставленные друг в друга трубчатые валы и конические зубчатые передачи в шарнирах манипулятора. Такая компоновка применяется в копирующих манипуляторах, предназначенных для работы в экстремальных условиях

(например, радиация), с тем, чтобы освободить приводы от работы в этих условиях. Подобная компоновка обеспечивает минимальные габариты манипулятора,

Другой предельный случай — размещение двигателей непосредственно при приводимых ими звеньях — нашел применение в манипуляторах с безредукторными электрическими приводами (прямыми приводами) и линейными электрическими приводами. Отсутствие в этом случае редукторов и механических передач позволяет обеспечить высокую точность благодаря повышенной жесткости и отсутствию зазоров.

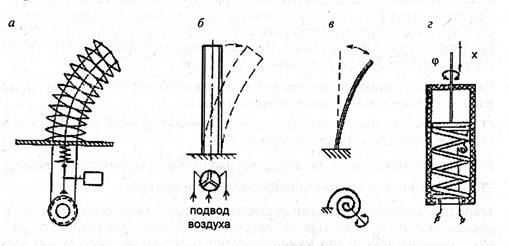

Особую группу манипуляционных систем образуют манипуляторы с управляемой деформацией.На рис. 7.7. приведены примеры их кинематических схем. Схема на рис. 7.7, а состоит из набора сферических дисков. В дисках имеются центральное отверстие и 4 отверстия по периферии. Через эти отверстия пропущены тросы. Их концы с одной стороны закреплены на последнем (верхнем) диске. С другой стороны нижние концы периферийных тросов попарно присоединены к двум приводам, вращение которых вызывает деформацию всей конструкции и перемещение ее конца, на котором укреплен рабочий орган этой манипуляционной системы. Центральный трос соединен внизу с пружиной, которая осуществляет ее натяжение, центрируя всю систему дисков.

Рис. 7.7. Кинематические схемы устройств с управляемой деформацией

Последовательное соединение нескольких таких наборов дисков со своей системой приводов позволяет создавать манипуляционные системы типа хобота, способные принимать волнообразные пространственные конфигурации и перемещать рабочий орган при наличии препятствий и ограничений.

На рис. 7.7, б показано аналогичное пространственно изгибающееся устройство, но на пневматике. Оно состоит из трех жестко скрепленных эластичных трубок. Верхний конец трубок закрыт, а снизу подведен сжатый воздух. При одинаковом давлении во всех трубках устройство находится в вертикальном положении. При разных значениях давления в трубках оно изгибается в сторону трубок с меньшим давлением. Как и в предыдущем устройстве, последовательное соединение таких секций со своей системой подачи воздуха позволяет получать более сложные пространственные конфигурации с перегибами.

На рис. 7.7, в приведены 2 примера звена манипуляционной системы, в котором применен биметаллический элемент, деформируемый при нагревании пропускаемым через него электрическим током. В первой схеме реализуется поступательное перемещение конца звена, а во второй - вращательное. Манипуляционные системы составляются из таких последовательно соединенных элементов.

На рис. 7.7, г показан подвижный элемент, основанный на эффекте памяти формы. Этот эффект, которым обладают некоторые металлические сплавы, состоит в следующем. Если деформировать (согнуть, закрутить) стержень из такого материала, а затем нагреть его до определенной температуры, то деформация исчезнет, а при остывании стержня она восстановится. На рис. 7.7, г показан пример такого подвижного элемента в виде пружины, которая при нагреве электрическим током осуществляет поступательное (х) или вращательное (ф) перемещение в зависимости от вида предварительной деформации пружины.

Общей особенностью приведенных на рис. 7.7 схем является то, что их элементы активные, т. е. в них подвижное звено манипулятора совмещено с приводом. Другая связанная с этим же особенность — эти схемы не имеют конечного числа степеней подвижности.

Ранее были описаны следующие 3 типа кинематических схем, которые используются в механических манипуляторах:

1. разомкнутые кинематические цепи из жестких звеньев (основной тип для современных манипуляторов);

2. кинематические цепи, включающие параллельно соединенные звенья;

3. кинематические схемы с управляемой деформацией.

Дата добавления: 2016-01-18; просмотров: 2981;