Оборудование транспорта под действием собственного веса

Транспорт под действием собственного веса применяется как в очистных забоях при крутом и наклонном падении, так и по специально пройденным наклонным и вертикальным выработкам (печам, скатам, рудоспускам, шурфам и др.).

Если угол падения пласта или рудного тела больше 35 ÷ 380, то полезное ископаемое в очистном забое может перемещаться непосредственно по почве. В этом случае не требуется специального оборудования. Необходимо только отшивать выработанное пространство, чтобы исключить возможность попадания в него отбитого полезного ископаемого.

|

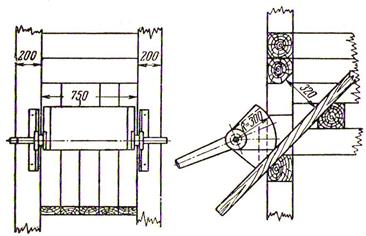

| Рис. 4.2Схема работы комбайна «Донбасс» с передвижными однобортными рештаками: 1 – комбайн; 2 – рештаки; 3 – направляющие листы; 4 – клин для передвижки рештаков к забою |

При выемке крутых угольных пластов комбайнами забой располагают по падению и выработанное пространство не отшивается.

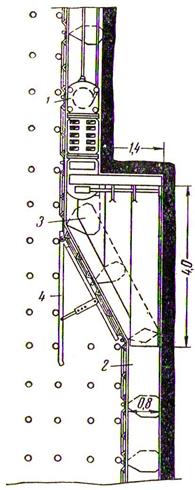

Если угол падения пласта меньше 350, то для обеспечения движения угля под действием собственного веса необходимо снизить трение угля о наклонную плоскость, по которой он скользит. Это достигается укладкой у забоя однобортных металлических доставочных листов или рештаков (рис.4.2). Минимальный угол наклона, при котором возможен самотечный транспорт по эмалированным рештакам, равен для угля 180 и для антрацита 110 (минимальный угол наклона при стальных листах равен для угля 240 и для антрацита 170).

|

| Рис. 4.3Винтовой спуск |

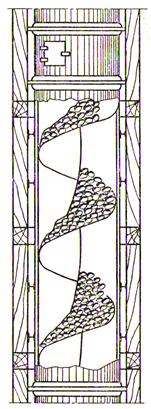

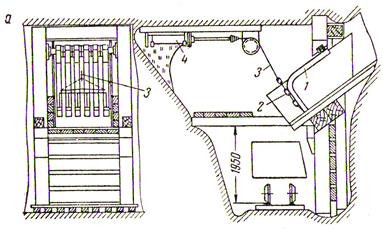

При гравитационном транспорте по вертикальным выработкам во избежание значительного измельчения груза и пылеобразования, а также повреждения крепи выработки и выпускных устройств необходимо ограничивать скорость движения материала. Такое ограничение достигается укреплением в стенках вертикальной выработки наклоненных в разные стороны полков, по которым пересыпается груз при движении. При большой высоте спуска применение этого способа уменьшения скорости движения недостаточно снижает измельчение угля и пылеобразование. В таких случаях применяют винтовые спуски или тормозные шарнирно-пластинчатые конвейеры (обращенные элеваторы).

Винтовой спуск (рис.4.3) представляет собой винтовой желоб, укрепленный внутри сборной вертикальной трубы, в стенках которой через определенные расстояния устраивают люки с крышками, обеспечивающие доступ к винтовому желобу. Диаметр трубы обычно равен 1,0 ÷ 1,5 м (иногда до 2,5 м), а угол наклона винтового желоба подбирают так, чтобы скорость движения угля не превышала 1 м/сек. Винтовые спуски применяют обычно при высоте спуска до 50 м, однако известны установки высотой до 200 м.

Достоинствами винтового спуска являются: простота устройства; надежность работы благодаря отсутствию движущихся частей; автоматичность действия; возможность подачи груза в любой точке по высоте; возможность аккумулирования груза. Недостатки винтового спуска: быстрое истирание желоба; значительное пылеобразование и крошение угля; сложность ремонта; застревание груза при повышении влажности угля и содержания мелочи. Для увеличения срока службы желоба его иногда футеруют (покрывают) слоем плавленого базальта.

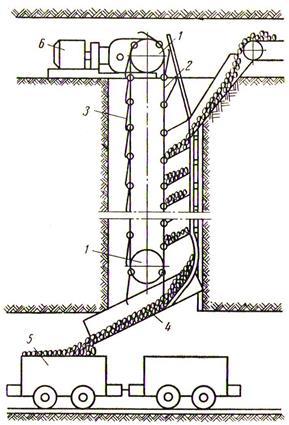

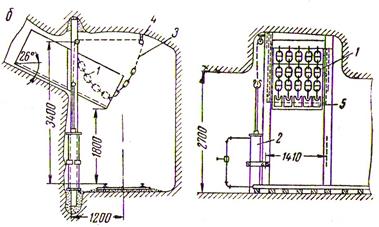

Тормозной шарнирно-пластинчатый конвейер (рис.4.4) представляет собой две огибающие концевые звездочки 1 бесконечные цепи 2, к которым шарнирно прикреплены пластины 3 трапецеидальной или прямоугольной формы. На грузовой ветви пластины под действием лежащего на них груза движутся вниз по трубе, сечение которой соответствует форме пластин. Пластины при движении полностью перекрывают сечение трубы, опираясь внешними концами на ее стенку. На порожней ветви пластины свободно висят на цепях.

Конвейер приводится в движение под действием веса груза. При выходе из трубы пластины поворачиваются на шарнирах, груз ссыпается на лоток 4 и скатывается в вагонетку 5. Для пуска в ход незагруженного конвейера и регулирования скорости движения цепей конвейер имеет

|

| Рис. 4.4Схема шарнирно-пластинчатого конвейера |

электродвигатель 6, работающий после пуска конвейера в генераторном режиме (с возвратом энергии в электрическую сеть).

По сравнению с винтовым спуском шарнирно-пластинчатый конвейер имеет следующие преимущества: меньшие сечения вертикальной выработки и истирание угля; возможность спуска угля и руды любой крупности и влажности и генерирования энергии; простота замены износившихся деталей. Недостатки: большое количество шарнирных соединений; ограничение высоты спуска прочностью цепей; невозможность загрузки в промежуточных пунктах и накопления груза.

При самотечном транспорте для регулирования выпуска материала, накапливающегося в нижней части забоя, ската, рудоспуска или другой выработки, устраивают выпускные люки, оборудованные затворами различной конструкции.

|

| Рис. 4.5Лотковый и плоские затворы |

|

| Рис. 4.6Односекторный люковой затвор |

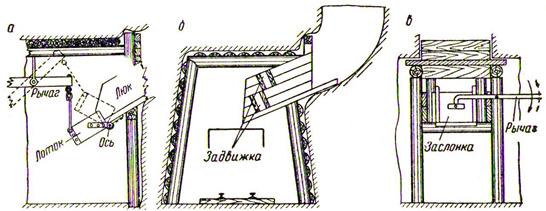

При выпуске небольшого количества угля или руды применяются люки с подвесным лотком (рис.4.5, а) или с поперечными задвижками (рис.4.5, б), при мелкой сыпучей руде обычно рекомендуются люки с плоской металлической заслонкой (рис.4.5, в). Наиболее распространенными являются люки с секторными затворами (рис.4.6), которые универсальны и пригодны для мелкого и крупного материала. Достоинствами таких затворов являются также простота устройства, возможность легко регулировать истечение потока, быстрота погрузки, минимальное просыпание материала, прочность.

Секторные затворы бывают одно- и двухсекторные. Двухсекторные затворы обеспечивают точную дозировку, минимальное просыпание, быструю погрузку.

Люки с пальцевыми затворами применяют при необходимости быстрого выпуска крупнокусковой руды (до 750 мм). Такой затвор состоит из 4 ÷ 7 изогнутых стержней-«пальцев» (обычно из рельсов), свободно вращающихся на горизонтальной оси и перекрывающих выпускное отверстие люка (рис.4.7, а). Взамен пальцевых затворов

|

|

| Рис. 4.7Пальцевый и цепной люковые затворы: а – пальцевый затвор из рельсов: 1 – рельс; 2 – цепь; 3 – канат; 4 – пневматический цилиндр; б – цепной люковой затвор: 1 – цепь; 2 – пневматический цилиндр; 3 – канат; 4 – блок; 5 - грузы |

успешно применяются цепные затворы – они лучше удерживают мелочь и требуют меньшего ремонта. Такой затвор состоит из 5 ÷ 7 тяжелых круглозвенных цепей длиной 1,2 ÷ 1,6 м, свободно подвешенных к стальному стержню в верхней части люка и снабженных цилиндрическими грузами внизу (рис.4.7, б).

Управление затворами (поворот секторов, подъем и опускание пальцев и цепей) может производиться вручную (при помощи рычага) или при помощи специальных электрических или пневматических приводов с непосредственным или дистанционным включением.

Гравитационный транспорт является простым и дешевым видом транспорта, поэтому его следует применять во всех возможных случаях (если нет ограничений, связанных со снижением качества спускаемого материала из-за дробления или с пылеобразованием).

Дата добавления: 2016-01-03; просмотров: 3278;