Задачи по выполнению бетонных и железобетонных работ

В разделе в первой группе приводятся задачи по определению трудоемкости работ, расчету величины заработной платы рабочих при выполнении различных бетонных и железобетонных работ.

Отдельные задачи второй группы связаны с проектированием комплексной механизации и темпа производства работ при выполнении сплошных монолитных железобетонных фундаментов под оборудование.

При строительстве водопроводно-канализационных сооружений выполняется значительный объем бетонных и железобетонных работ. По общности конструктивных решений и методов производства работ водопроводно-канализационные сооружения из монолитного бетона и железобетона можно разделить на следующие основные виды:

- подземные резервуарного типа круглого или прямоугольного очертания в плане, с плоским и коническим днищем, с покрытием и без покрытия; заглубленные в виде опускных колодцев и шахт;

- полузаглубленные смешанного типа с подземной частью в виде фундаментов и стен;

- надземные высотного типа (водонапорные башни).

В комплекс железобетонных работ входят следующие технологические процессы: подготовка, установка и снятие опалубки и поддерживающих лесов; изготовление и укладка арматуры; приготовление, транспортирование, укладка и уплотнение бетонной смеси и уход за бетоном.

В задачах главы рассматривается выполнение всех этих процессов при строительстве сооружений резервуарного типа и опускных колодцев.

Наиболее сложными и трудоемкими являются опалубочные работы. Удешевление их достигается выбором рациональных индустриальных конструкций опалубки. В задачах рассматривается деревянная разборно-переставная опалубка из готовых щитов, чаще всего применяемая в строительной практике, даются конструкция щитов, методы их соединения, устройство поддерживающих лесов.

Повышение уровня индустриализации арматурных работ на строительной площадке достигается установкой арматуры в виде сеток, каркасов и арматурно-опалубочных блоков.

5.5.1ПРИМЕР: Определить трудоемкость работ, а также величину заработной платы рабочих по устройству 20.0 железобетонных монолитных фундаментов под оборудование при следующих средних данных для одного фундамента: объем бетона W1=7,0 м3; площадь опалубки S1=21 м2; вес арматуры Q1=105 кг.

Опалубка устраивается из готовых щитов площадью до 2м2.

Арматура состоит из сварных арматурных сеток, весом около 50 кг.

Диаметр арматуры 16-32 мм. Расположение сеток горизонтальное.

РЕШЕНИЕ:

1. Трудоемкость установки и разборки опалубки определяется по ЕНиР.

а) для установки опалубки требуется: плотников 0,56×21×20=235,2 чел. ×час;

заработной платы 2 р. 40 к.×21×20=100 р. 80 к.

б) для разборки опалубки требуется: плотников 0,14×21×20=58,8 чел. ×час;

заработной платы – 0 р. 52 к. ×21×20=21 р. 84 к.

2. Установка арматуры нормируется по ЕНиР.

а)для установки арматуры требуется: арматурщиков требуется 0,27×21×20=113,4 чел. ×час; заработной платы 0 р. 10,5 к. ×21×20=42 р. 10 к.

3. Укладка бетона нормируется по ЕН и Р-60 г.

а)для укладки бетона требуется: бетонщиков требуется 0,33×21×20=138,6 чел.× час; заработная плата 0 р. 14,2 к. ×21×20=59 р. 64 к.

Всего требуется затрат труда 235,2+58,8+113,4+138,6=546 чел. × час или 546:7=78 чел. × дней.

Общая сумма прямой заработной платы равна 100 р. 80 к.+21 р. 84 к.+42 р. 10 к.+59 р. 64 к.=224 р. 38 к. Коэффициент перевода в тенге: 570 тенге за 1 рубль. В тенге общая заработная плата составит в ценах 2012 года = 224.38×127851 тенге.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 5.2.

Таблица 5.2 – Объемы работ для определения трудоемкости и заработной платы рабочих

| № варианта | Количество опалубок, шт. | W1, м3 | S1, м2 | Q, кг | Площадь щитов опалубки, м2 | Вес арматурных сеток, кг | Диаметр арматуры, мм |

| до 1 | до 300 | 16-32 | |||||

| до 2 | до 600 | 16-32 | |||||

| более 2 | до 1000 | 33-45 | |||||

| до 1 | до 600 | 16-32 | |||||

| до 2 | до 300 | 16-32 | |||||

| более 2 | до 1000 | более 45 | |||||

| до 2 | до 600 | 16-32 | |||||

| более 2 | до 1000 | 33-45 | |||||

| до 1 | до 600 | 16-32 | |||||

| до 2 | до 300 | 16-32 | |||||

| более 2 | до 1000 | 16-32 |

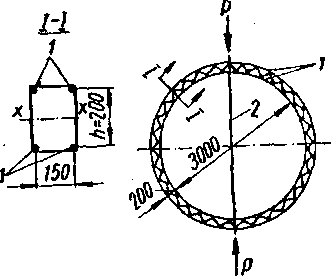

5.5.2ПРИМЕР: Запроектировать деревянную опалубку стен толщиной 0,15 м и высотой 5,4 мкруглого железобетонного резервуара внутренним диаметром 16 м. Бетонная смесь подается к месту укладки стреловым краном в бадьях емкостью 0,3м3 со спуском по лоткам.

РЕШЕНИЕ: Рекомендуемый план решения:

1) выбор рационального типа опалубки;

2) определение нагрузок, действующих на опалубку, и составление расчетных схем;

3) статический расчет и конструирование элементов опалубки;

4) статический расчет и конструирование поддерживающих лесов.

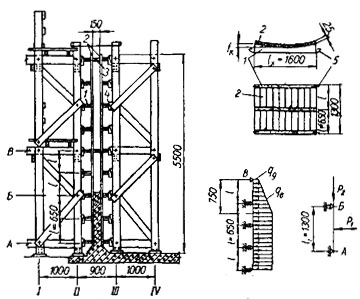

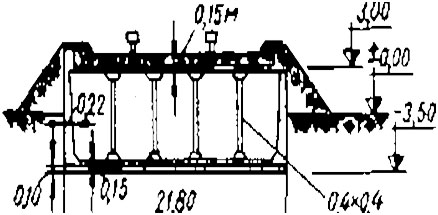

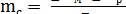

1. Выбор типа опалубки. Для данного вида сооружений наиболее приемлемой является разборно-переставная опалубка из готовых щитов. Щиты внутренней опалубки стен изготовляются на полную высоту резервуара (5,4 м), щиты наружной опалубки – в четыре яруса высотой 1,3 м. Щиты устанавливаются по периметру стены, образуя замкнутое кольцо. Второй ярус наружных щитов ставится после бетонирования первого яруса резервуара. Щитовая опалубка устанавливается краном. Щиты состоят из горизонтальных кружал и обшивки из вертикальных досок. Кружала щитов опираются на стойки лесов (рисунок 5.13). Материал опалубки – воздушно-сухая сосна. Размеры элементов опалубки определяются расчетом.

2. Определение нагрузок, действующих на опалубку. В соответствии с указаниями СНиП III-B, определяем горизонтальные нагрузки на 1 м2вертикальной поверхности. Максимальное давление свежеуложенной бетонной смеси определяем по формуле:

, (5.1)

, (5.1)

где  – объемный вес бетонной смеси;

– объемный вес бетонной смеси;  = (24,5 кн/м3 или 2500 кГ/м3); R – радиус действия внутреннего вибратора; принимается R = 0.75 м; (СНиП III-B). Рб= 24,5 × 0,75 = 18,4 кн/м2.

= (24,5 кн/м3 или 2500 кГ/м3); R – радиус действия внутреннего вибратора; принимается R = 0.75 м; (СНиП III-B). Рб= 24,5 × 0,75 = 18,4 кн/м2.

Нагрузка от сотрясений при выгрузке бетонной смеси в опалубку бетонируемой конструкции Рд = 1,96 кн/м2 (200 кГ/м2) (СНиП III-B)

3. Расчет и конструирование элементов опалубки. Расчет опалубки стен из вертикальных досок производится, как для неразрезной балки со схемой загрузки, приведенной на рисунке 5.13,в.

| в) |

| а) |

| г) |

| б) |

Рисунок 5.13 – Разборно-переставная опалубка стен железобетонного

резервуара:

а – разрез по стене; б – наружный щит) в – расчетная схема опалубки из вертикальных досок; г – расчетная схема стойка лесов; 1 – кружало;

2 – опалубка из вертикальных досок; 3 –временные коротыши-распорки;

4 – клинья; 5 – крючья для соединения кружал.

Определяется допустимое расстояние между горизонтальными кружалами l из двух условий:

а) по несущей способности из уравнения прочности при расчетном сопротивлении сосны на изгиб (СНиП III-B) Ra – 14715 кн/м2 (150 кГсм2); толщине доски опалубки h = 2,5 см; равномерно распределенной нагрузке на 1,0 м от бокового давления бетонной смеси q6 = 18,4 кн/м и нагрузке от сотрясений при ее выгрузке qд = 1,96 кн/м2, расчетной ширине досок опалубки b=1,0 м; коэффициент перегрузки 1,3 (СНиП III-B). Расчет на изгиб определяем:

(5.2)

(5.2)

Откуда l = h

б) по деформации из уравнения стрелы прогиба при допускаемой стреле прогиба f = (1:250)×l и воздействии только бетонной смеси f = (1:128) × (qб l4 : ЕI) = (1:250) ×l; при Е=106×9,81 кн/м2 (105кг/м2) l =  = 0,71 м.

= 0,71 м.

Принимается по конструктивным соображениям l = 0,65 м. Нагрузка на 1,0 м кружальной доски составляет: q = (18,4 + 1,96) × 0,65  13 кн/м. Расчетный радиус для наружных кружал r = 8000 + 150 + 25 = 8175 мм.

13 кн/м. Расчетный радиус для наружных кружал r = 8000 + 150 + 25 = 8175 мм.

Длина окружности для наружных кружал S = 3,14×8175×2 = 51339 мм. Принимается число щитов опалубки 32.

Длина дуги одного наружного кружала 51339 : 32 = 1605 мм при допуске 5 мм.

Центральный угол α = 360:32 = 11015  .

.

Длина хорды lх = 2r×Sin  = 2×8175×0,098 = 1600 мм. Принимается расчетный пролет кружальной доски по длине хорды lх =1,6 м.

= 2×8175×0,098 = 1600 мм. Принимается расчетный пролет кружальной доски по длине хорды lх =1,6 м.

Изгибающий момент определяется, как для простой балки на двух опорах с учетом коэффициента перегрузки 1,3 составит:  кн×м.

кн×м.

Принимается предварительно сечение кружальной доски 240×60 мм с последующей проверкой прочности в ослабленном сечении. Стрела ослабления: fк = 2r Sin2  = 2×8175 ×Sin2

= 2×8175 ×Sin2  = 39,4 мм, принимаем 40 мм.

= 39,4 мм, принимаем 40 мм.

Ширина кружала за вычетом ослабления 240–40 = 200 мм. Момент сопротивления ослабленной доски W = (6×202):6 = 400 см3 = 0,0004 м3.

Напряжение при изгибе σи = M:W = 5,41:0,0004 = 13525 кн/м2. σи  Rи = 14715 кн/м2 (150 кг/см2). Принятое сечение приемлемо.

Rи = 14715 кн/м2 (150 кг/см2). Принятое сечение приемлемо.

4. Расчет и конструирование лесов. Принимается расчетная схема (рисунке 5.13,г), как для простой балки на двух опорах пролетом lс, загруженной сосредоточенной силой P1 (горизонтальное давление кружала) и сжимаемой силой Р2 (вертикальная нагрузка от собственного веса подмостей и веса работающих на них людей). Давление, передаваемое кружалом на стойку при пролете кружала 1,6 м, P1 = 13×1,6 = 20,8 кн.

Изгибающий момент от силы P1 с учетом коэффициента перегрузки 1,3 равняется М = (Р1×lс×1,3):4 = 8,79 кн×м.

Расстояние между стойками лесов первого ряда при радиусе окружности 9,55 м. l1 = 2r×Sin  = 2×9,55×0,098 = 1,87 м.

= 2×9,55×0,098 = 1,87 м.

Расстояние между стойками лесов второго ряда при радиусе окружности 8,55 м. l2 = 2r×Sin  = 2×8,55×0,098 = 1,68 м.

= 2×8,55×0,098 = 1,68 м.

Грузовая площадь передачи вертикальной нагрузки на стойку при ширине зоны передачи 1,0 м равна: [(1,87 + 1,68)×1,0] : 4 = 0,9 м2

Принимается нагрузка от людей и транспортных средств 1,0 кн/м2 (100 кГ/м2, СНиП III-B); от собственного веса лесов – 0,5 кн(50 кГ/м2).

С учетом коэффициентов перегрузки от временной нагрузки 1,3 и собственного веса 1,1 (СНиП III-B) Р2 = 1,0×0,9×1,3 + 0,5×0,9×1,1 = 1,67 кн.

Назначается сечение стойки составное из двух досок 200×50 мм. Напряжение в опасном сечении стойки от поперечного изгиба и центрального сжатия будет равно:

, (5.3)

, (5.3)

где W – момент сопротивления составного сечения стойки; W=2,0× (5,0 ×202) : 6,0 = 667 см3 или 0,00067 м3. F – площадь составного сечения изгиба; F = 2,0 ×5,0×20,0 = 200 см2 или 0,02 м2. Тогда  = (8,79 : 0,00067) + (1,67 : 0,02) = 13202 кн/м2.

= (8,79 : 0,00067) + (1,67 : 0,02) = 13202 кн/м2.

Это меньше допускаемого расчетного напряжения Ra = = 14715 кн/м2 (150 кг/см2).

Отдельные щиты (рисунок 5.13) соединяются между собой специальными крючьями или накладками на гвоздях. Точное расстояние между поверхностями щитов внутренней и наружной опалубки обеспечивается установкой временных деревянных коротышей, извлекаемых по мере бетонирования.

Решить предыдущую задачу с изменением ее условий согласно варианту и рисунку 5.7.

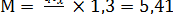

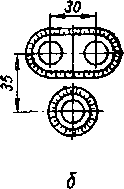

Рисунок 5.14 – Щитовая опалубка стен железобетонного опускного колодца:

1 – инвентарные щиты; 2 – болты

ЗАДАЧА:1.Запроектировать деревянную опалубку стен резервуара при следующих условиях: бетонная смесь подается к месту укладки в вибробадьях емкостью 0,3 м3; опалубка из досок толщиной 30 мм; внутренний диаметр резервуара 21 м; толщина стенки резервуара 200 мм; высота 6,5 м.

2.Рассчитать сборную щитовую опалубку стен железобетонного опускного колодца, устанавливаемую по периметру стен в виде кольца в два яруса (без наружных лесов), рисунок 5.14. Материал опалубки – сосна. Щиты скрепляются между собой болтами и переставляются по мере бетонирования. Бетонная смесь подается к месту укладки в вибробадьях емкостью 0,3 м3. Конструкция и размеры опалубки указаны на рисунке 5.14.

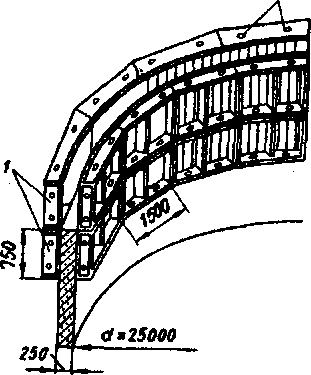

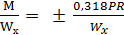

5.5.3ПРИМЕР: На строительстве монолитного безнапорного (железобетонного трубопровода диаметром 3,0 м применены арматурные кольцевые решетчатые каркасы, связанные попарно продольными стержнями в арматурные блоки (рисунок 5.15).

Рисунок 5.15 – Схема кольцевого предварительно напряженного арматурного каркаса железобетонного трубопровода:1 – кольцевая напрягаемая арматура;

2 – временная диаметральная стяжка

Стержни кольцевой арматуры диаметром 16 мм из стали марки 30ХГ2С. Перед бетонированием кольцевые каркасы подвергаются предварительному напряжению – стягиванию вертикальных тяжей гидравлическими домкратами для повышения трещиностойкости конструкции при внешнем давлении грунта. Контролируемое напряжение в арматуре  = 4000 кг/см2. Требуется определить необходимые параметры и подобрать тип гидравлического домкрата.

= 4000 кг/см2. Требуется определить необходимые параметры и подобрать тип гидравлического домкрата.

РЕШЕНИЕ: При стягивании кольцевого каркаса сосредоточенной силой возникает изгибающий момент, максимальное значение которого при радиусе кольца Rв сечении С составляет [40; стр. 320] Мс = 0,318 PR. Отношение радиуса кольца для кривого стержня к высоте сечения R:h = 160:20 = 80

Величина силы Р определяется из уравнения прочности для стержней малой кривизны:

, (5.4)

, (5.4)

где Wx – момент сопротивления составного сечения арматурного каркаса относительно центральной оси; принимается

Wx =  (5.5)

(5.5)

где  – момент инерции составного сечения относительно центральной оси; h – высота сечения. Тогда момент сопротивления составного сечения определиться, как

– момент инерции составного сечения относительно центральной оси; h – высота сечения. Тогда момент сопротивления составного сечения определиться, как

Wx =  81 см3 = 0,000081 м3.

81 см3 = 0,000081 м3.

P =  = 62,6 кн (6141 кг).

= 62,6 кн (6141 кг).

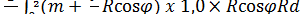

Изгибающий момент в сечении В Мв = -0,182РR. Требуемая длина хода поршня домкрата определяется величиной изменения диаметра арматурного кольцевого каркаса при его стягивании. Это перемещение по методу Максвелла – Мора определяется выражением:

∆ =  , (5.6)

, (5.6)

где М0 – момент в рассматриваемом сечении стержня от действующей нагрузки; М1 – момент в том же сечении от единичной нагрузки, приложенной по направлению искомого перемещения; ds – элементарный участок стержня, равный R dφ; Е – модуль упругости, равный 2,06×108 кн/м2 (2,1×106 кг/см2).

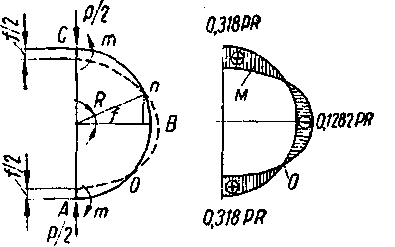

Расчетная схема для полуокружности приводится на рисунке 5.16.

Рисунок 5.16 – Расчетная схема и эпюра изгибающих моментов полукольца арматурного каркаса

Рассматривается четверть окружности ВС при изменении центрального угла φ от 0 до π/2. Для произвольного сечения n значение изгибающих моментов соответственно будет: от действующей нагрузки М0 = m + (P×Rcosφ):2; от единичной силы М1 = 1,0×Pcosφ.

φ =

φ =  φ

φ

=  , (5.7)

, (5.7)

Величина m определяется из условия равенства нулю относительного поворота сечения В.

(5.8)

(5.8)

После интегрирования получаем  , откуда m = -

, откуда m = -  . Искомое уменьшение диаметра (при I= 810 см4 или 810 . 10-8 м4).

. Искомое уменьшение диаметра (при I= 810 см4 или 810 . 10-8 м4).

=

=  =

=  = 0,023 м = 23 мм.

= 0,023 м = 23 мм.

Принимается выборка слабины в результате обтяжки зазоров захватных приспособлений при натяжении гидравлическим домкратом 0,1% от среднего диаметра кольцевого каркаса.  Необходимый ход поршня домкрата ∆ + ∆1 = 23 + 3,2 = 26 мм.

Необходимый ход поршня домкрата ∆ + ∆1 = 23 + 3,2 = 26 мм.

Принимается однопоршневой гидродомкрат ДГС-16-125 с тяговым усилием 16000 кг и ходом поршня 125 мм.

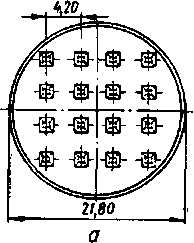

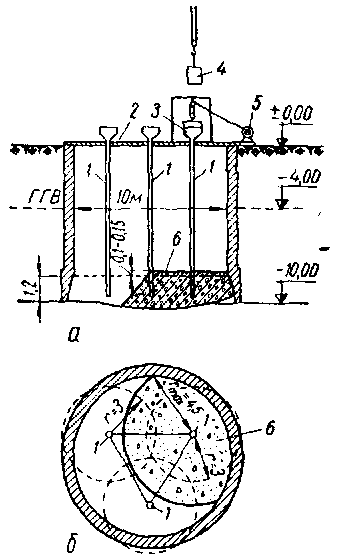

5.5.4 ПРИМЕР: Выбрать способ подачи бетонной смеси при бетонировании монолитных конструкций группы подземных железобетонных резервуаров для воды емкостью 2000 м3 каждый (рисунок 5.17).

По условию размещения резервуаров при производстве земляных работ отрыто два котлована. Вынутый грунт перемещен в кавальер, чтобы обеспечить по всему периметру котлованов свободный проезд, необходимый для подачи материалов в процессе выполнения бетонных и железобетонных работ. Строительные машины для подачи бетонной смеси доставляются по автодороге на расстояние 10 км.

РЕШЕНИЕ: Данные по объемам работ (м3) по устройству бетонной подготовки, бетонированию днища, стен и перекрытия одного резервуара предлагаются.

1.Устройство бетонной подготовки толщиной 10 см – 38,0 м3.

2.Бетонирование днища толщиной 15 см – 69,0 м3.

3.Бетонирование стен толщиной (средней) 22 см – 100,0 м3.

4.Бетонирование безбалочного перекрытия и колонн – 7,0 м3.

5.Общий объем по одному резервуару – 277,0 м3.

| а |

| б |

Рисунок 5.17 – Группа подземных резервуаров для воды емкостью по 2000 м3 каждый из монолитного железобетона: а – план и вертикальный разрез резервуара по диаметру; б – схематический генплан группы резервуаров

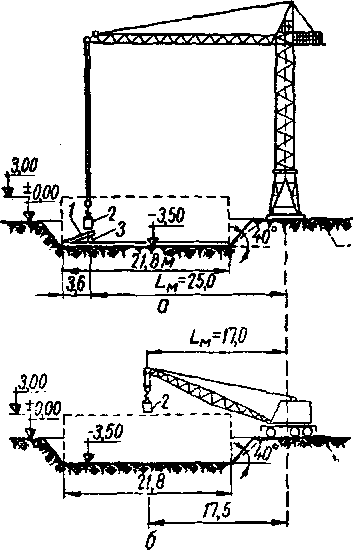

Рассматриваются следующие способы подачи бетонной смеси (рисунок 5.18):

- башенным краном БК-1000 в вибробадьях емкостью 0,3 м3 на максимальном вылете стрелы 25 м, грузоподъемность крана 9,81 кн(1,0 т)\ вибробадьи доставляются на площадку в бортовых автомобилях (1-й вариант);

- стреловым краном на пневмоходу КС-5363 в вибробадьях емкостью 0,3 м3 на максимальном вылете стрелы 17,0 м, грузоподъемность крана 9,81 кн(1,0 т), вибробадьи доставляются в бортовых автомобилях (2-й вариант).

Рисунок 5.18 – Варианты подачи бетонной смеси кранами:

а – башенным краном БК-1000; б – стреловым краном на пневмоходу КС-5363;

1 – виброжелоб; 2 – вибробадья емкостью 0.3 м3; 3 – козлы.

1-й вариант . Производительность башенного крана при подаче бетонной смеси в вибробадье емкостью 0,3 м3 составляет (ЕНиР) Пк = 7 : Нвр = 7 : 0,21 = 33,0 м3 в смену.

Продолжительность работы башенного крана на площадке определяем как Тсм = V : Пк = 831 : 33 = 25 смен.

Продолжительность монтажа, опробования и демонтажа крана, принимая состав бригады слесарей-монтажников 5 человек и трудоемкость опробования 10% от трудоемкости монтажа, составляет  = 5,6 смен.

= 5,6 смен.

Общая продолжительность работ на объекте Т = Тсм + Тк = 25 + 5,6 = 31 смена.

Единовременные затраты по монтажу, опробованию и демонтажу крана (118,7 + 0,1)  × (118,7 + 64,1) = 195 руб. При коэффициенте перевода в тенге 570 тенге за 1 рубль они будут равны = 570 ×195 = 111150 тенге.

× (118,7 + 64,1) = 195 руб. При коэффициенте перевода в тенге 570 тенге за 1 рубль они будут равны = 570 ×195 = 111150 тенге.

Затраты с учетом косвенных расходов (25% на зарплату и 10% на прочие затраты) (96,0×1,25) + (99,0×1,1) = 229 руб. или 229×570 = 130530 тенге.

Единовременные затраты на транспортирование крана с учетом косвенных расходов (19,5×1,25) + (130,5×1,1) = 168 руб. или 168×570 = 95760 тенге. Всего единовременных расходов Е = 229 + 168 = 397 руб. или 397×570 = 226290 тенге.

Годовые затраты с учетом косвенных расходов Г = 1203 руб. или 1203×570 = 685710 тенге.

Число смен работы крана в году Тг.см = 400 смен.

Текущие эксплуатационные затраты в смену с учетом косвенных расходов Ст.э = 7,04 руб. или 7,04×570 = 40128 тенге.

Производственная себестоимость машино-смены крана определяется по формуле:

+

+  +

+  , (5.9)

, (5.9)

Выполненный расчет дает возможность определить  = (397:25) + (1203:400) + 7,04 = 25,93 руб. или 25,93×570 = 14780 тенге.

= (397:25) + (1203:400) + 7,04 = 25,93 руб. или 25,93×570 = 14780 тенге.

Производственная себестоимость машино-смены вибробадьи емкостью 0,3 м3См-см.б = 0,35 руб. или 0,35×570 = 199,5 тенге, виброжелоба См-см.ж = 0,7 руб. или 0,7×570 = 399 тенге.

Заработная плата рабочим, обслуживающим механизированный процесс, за одну смену работы крана на подаче бетонной смеси (ЕНиР) 0,233 × 33 = 7,69 руб. или 7,69×570 = 4383,3 тенге. На перестановке виброжелоба за пределами вылета стрелы крана (1 перестановка в смену при норме времени на 1 перестановку 1,0 чел. ×час рабочего 3 разряда) 0,425 руб. или 242,25 тенге.

Общая заработная плата составляет = 8,12 руб. или 4628,4 тенге.

Затраты на подготовительные работы по устройству и разборке подкрановых путей общей протяженностью 50 м (4 звена по 12,5 м) Сп.р = 229,2 ×4 = 916,8 руб. или 916,8×570 = 522576 тенге.

Определяем себестоимость подачи бетонной смеси по формуле:

, (5.10)

, (5.10)

По расчетам себестоимость равна:  2,44 руб. или 2,44×570 = 1390,8 тенге.

2,44 руб. или 2,44×570 = 1390,8 тенге.

Затраты труда в смену по обслуживанию крана следующие: управление крана машинистом – 7 чел.×час; трудовые затраты по монтажу, опробованию и демонтажу (отнесенные к одной смене работы крана на площадке) равны [(120 + 0,1) ×(120 + 65)] : 25 = 7,9 чел.×час; трудовые затраты на перебазирование крана (отнесенные к 1,0 маш. ×смене работы крана на площадке) равны 37,5 : 25 = 1,5 чел.×час. Суммарные затраты труда ∑mм = 16,4 чел.×час.

Трудоемкость ручных процессов в смену (ЕНиР) на подаче бетонной смеси краном равна 0,63×33 = 20,8 чел.×час; на перестановке виброжелоба – 1,0 и суммарные затраты ∑mр = 21,8 чел.×час.

Трудоемкость устройства и разборки подкрановых путей общей протяженностью 50 м (4 звена по 12,5 м) равна ∑mпр = 98,1×4 = 392,4 чел.×час.

Тогда общая трудоемкость подачи бетонной смеси будет определена по формуле:

, (5.11)

, (5.11)

По расчетам трудоемкость равна: mе = (16,4 + 21,8) : 33 + (392,4 : 831) =1,63 чел.×час/м3.

2-й вариант. Поскольку в ЕНиР нет прямых норм на подачу бетонной смеси стреловыми кранами, сменная производительность определяется обратно пропорционально длительности циклов башенного и стрелового кранов. Длительность цикла и основные технические характеристики для башенного крана БК-1000 и стрелового крана на пневмоходу КС-5363 необходимые для расчетов приводится в Приложении ??????.

Сменная производительность стрелового крана равна Пк = 33,0×(1,9:1,5) = 42,0 м3 бетонной смеси. Продолжительность работы крана Тсм = 831 : 42 = 20 смен.

Продолжительность монтажа, опробования и демонтажа крана, принимая состав бригады слесарей-монтажников 3 чел., составляет Тк = [(14 + 0,1)×(14 + 10)] : (7×3) = 1,2 смены.

Общая продолжительность работ на объекте составит: Т = Тсм + Тк = 20 + 1,2 = 21,2 или 21 смена.

Единовременные затраты по монтажу, опробованию и демонтажу крана составляют: 17+0,1×17+12,1 = 31 руб. или 31×570 = 17670 тенге; в том числе зарплата 12 руб. или 12×570 = 6840 тенге. Затраты с учетом косвенных расходов: 12×1,25+19×1,1 = 36 руб. или 36×570=20520 тенге.

Единовременные затраты на перебазирование крана на буксире автомобиля КАМАЗ-53605 с прицепом ЧМЗАП- 5523А (при средней скорости 8 км/ч) определяются продолжительностью транспортирования 10: (3×7) = 0,5 см. Принимается с округлением в 1 смену, а расходы с учетом косвенных равны 17,9×1,1 = 19,7 руб. или 19,7×570 = 11229 тенге. Всего единовременных расходов Е = 36+19,7 = 55,7 руб. или 55,7×570 = 31749 тенге. Годовые затраты с учетом косвенных расходов Г= 2167 руб. или 1235190 тенге. Число смен работы крана в году Тг.см = 400 смен. Текущие эксплуатационные расходы с учетом косвенных затрат Ст.э.=14,25 руб. или 8122,5 тенге. Производственная себестоимость машино-смен крана определяется как См.см.к = (55,7:20) + (2167:400) + 14,25 = 22,46 руб. или 12802,2 тенге.

Производственная себестоимость машино-смены вибробадьи емкостью 0,30 м3 равна См.см.б = 0,35 руб. или 199,5 тенге.

Заработная плата рабочим за одну смену работы крана на подаче бетонной смеси (по аналогии с башенным краном) –7,69 руб. или 4383,3 тенге. Себестоимость подачи бетонной смеси тогда определится по аналогии с формулой (5.10) и составит Се = [1,08×(22,46 + 0,35) + 1,5×7,79]:42 = 0,87 руб. или 495,9 тенге.

Затраты труда в смену по обслуживанию крана на его управление машинистом 7,0 чел.×час; на монтаж, опробование и демонтаж, отнесенные к одной смене работы крана, определим как [(14 + 0,1)×(14 + 10)] : 20 =1,3 чел. ×час; перебазирование крана, отнесенное к одной машино-смене (принимая 2чел.), определим как (2×7):20 = 0,7 чел.×час. Общие затраты труда на обслуживание крана составят ∑mм = 7,0 + 0,7 + 1,3 = 9,0 чел.×час.

Трудоемкость ручных процессов в смену на подаче бетонной смеси (по аналогии с башенным краном) ∑mр = 20,8 чел.×час. Тогда трудоемкость подачи бетонной смеси определим по формуле  ; mc = (9,0 + 20,8):42 = 0,71 чел.×час/м3.

; mc = (9,0 + 20,8):42 = 0,71 чел.×час/м3.

После всех расчетов приводим данные в табличной форме (таблица 5.3) для сравнения вариантов.

Таблица 5.3 – Сравнительные характеристики вариантов подачи бетонной смеси

| № п/п | Наименование показателей | Единица измерения | Варианты | |

| Первый | Второй | |||

| Себестоимость подачи 1 м3 бетонной смеси | руб./тенге | 2,44/1391 | 0,87/496 | |

| Трудоемкость подачи 1 м3 бетонной смеси | чел.×час | 1,63 | 0,71 | |

| Продолжительность работ на строительной площадке | смены |

Из таблицы 5.3 видно, что наиболее экономичным является 2-й вариант, имеющий минимальные затраты и срок производства работ.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 5.4.

Таблица 5.4 – Объемы работ для определения трудоемкости и заработной платы рабочих

| № п/п | Наименование показателей | Варианты | ||

| Емкость резервуара, м3 | ||||

| Количество резервуаров, шт | ||||

| Наружный диаметр, м | 33,5 | 22,0 | 14,5 | |

| Расстояние между центрами резервуаров, м | ||||

| Отметки заглубления днища, м | -3,2 | -2,5 | -2,5 | |

| Высота стенки, м | 6,5 | 4,5 | 4,5 | |

| Толщина стен средняя, мм | ||||

| Толщина днища, мм | ||||

| Толщина монолитного безбалочного перекрытия, мм | сборное | |||

| Сечение колонн, мм | сборные | 250××250 | 250×250 |

5.5.5 ПРИМЕР: Подобрать комплект машин для подводного бетонирования бетонной подушки под днище опускного колодца с внутренним диаметром dв = 10 м. Объем подушки V = 94,0 м3 при средней толщине h = 1,2 м. Время начала твердения бетонной смеси (показатель подвижности) k – 1,5 ч. Глубина колодца Н = 10 м. Уровень грунтовых вод на глубине УГВ = 4,0 м от поверхности земли.

РЕШЕНИЕ: Учитывая размеры бетонируемой конструкции и условия производства работ, применяем метод подводного бетонирования через вертикально перемещающиеся трубы – ВПТ (рисунок 5.19). Бетонная смесь под воду подается через стальные трубы диаметром 245 мм, трубы оборудованы приемными воронками. Для крепления труб над колодцем устраивается временное покрытие, на котором также располагаются лебедки подъема.

Рисунок 5.19 – Схема подводного бетонирования подушки днища опускного колодца канализационной насосной станции:

а – вертикальный разрез по диаметру резервуара; б – то же горизонтальный;

1 – труба; 2 – временное перекрытие; 3–бункер-воронка; 4 – бадья с бетонной смесью, подается краном; 5 – лебедка; 6 – бетонируемый блок подушки днища

Принимается средний радиус растекания бетонной смеси (СНиП) 3,0 м, количество труб для бетонирования подушки – 3 шт. Площадь бетонирования с помощью одной трубы Площадь покрытия определяем как F1 = (3,14×102) : (4,0×3,0) = 26,0 м2.

Подвижность бетонной смеси должна сохраняться в течение времени, необходимого для транспортирования и укладки ее под воду. Интенсивность бетонирования позволяет, смеси заполнить пространство в принятом радиусе вокруг трубы, сохраняя требуемую подвижность в соответствии с зависимостью (СНиП).

, (5.12)

, (5.12)

где  – наибольший радиус действия трубы, который может быть достигнут при данном значении k и I, м;

– наибольший радиус действия трубы, который может быть достигнут при данном значении k и I, м;  – интенсивность бетонирования, м3/м2×ч.

– интенсивность бетонирования, м3/м2×ч.

Принимается наибольший радиус действия труб при расположении их в плане, как указано на рисунке 5.19,  = 4,5 м. Тогда требуемая интенсивность бетонирования составляет I =

= 4,5 м. Тогда требуемая интенсивность бетонирования составляет I =  :6К = 4,5: (6×1,5) = 0,5 м3/м2×ч. Это больше допускаемой интенсивности бетонирования 0,3 м3/м2×ч (СНиП III-B). Поэтому необходимая производительность крана для обеспечения принятой интенсивности бетонирования будет определяться как:

:6К = 4,5: (6×1,5) = 0,5 м3/м2×ч. Это больше допускаемой интенсивности бетонирования 0,3 м3/м2×ч (СНиП III-B). Поэтому необходимая производительность крана для обеспечения принятой интенсивности бетонирования будет определяться как:

Пк = I×F1 = 0,5×26,0 = 13,0 м3/ч.

Способ подачи бетонной смеси должен приниматься на основании сравнения вариантов согласно методике, приведенной в примере 5.5.4. Одним из приемлемых вариантов может быть применение башенного крана КБ-403б с бадьей емкостью 1,2 м3. Часовая производительность крана (ЕНиР)

Пк = 1,0 : 0,07 = 14,3 м3/ч, что больше требуемой производительности 13 м3/ч.

При толщине бетонируемой подушки h = 3,0 м принимается минимальное заглубление труб – 0,8 м(СНиП). Трубы устанавливают первоначально на щебеночную подготовку, а перед бетонированием поднимают на 10 –15 см над ней. Трубу поднимают при полном заполнении при помощи установленной на перекрытия лебедки. Бетонную смесь укладывают до отметки, превышающей проектную на 10–15 см. Уровень поверхности уложенного бетона определяется опусканием рейки.

Для определения грузоподъемности лебедки учитываются: собственный вес стальной трубы диаметром 245 мм и толщиной стенок 7 мм (ГОСТ) равен 41,09×9,81×10-3×10 = 4,0 кн. или 0,408 т.;собственный вес приемной воронки емкостью 1,2 м3 равен 0,2×9,81 = 2 кн. или 0,204 т; сила трения Т площади внутренней поверхности трубы Fт и воронки Fв о бетон (принимается f = 100 кг/м2). Т=f (Fт + Fв)=100×9,81×10-3×(7,3 + 4,8) = 11,9 кн. или 1,21 т. Потери в весе трубы, равные объему вытесненной воды определяем как

(3,14×0,2452:4,0) ×6,0×1000×9,81×10-3 = 2,8 кн. или 0,286 т.

Необходимая грузоподъемность лебедки определяется как сумма Q=4,0+ 2,0+11,9–2,8=15,1 кн. или 1,54 т.

Принимается электрореверсивная лебедка Л-3003 с тяговым усилием 2,0 т.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 5.5.

Таблица 5.5 – Данные для подбора средств механизации для подводного бетонирования

| Характеристики объектов | Варианты | ||||||

| Внутренний диаметр колодца, м | |||||||

| Объем бетонной подушки днища, м3 | |||||||

| Показатель сохранения подвижности бетонной смеси, ч | 1,0 | 1,5 | 1,0 | 1,0 | 1,5 | 1,0 | 1,0 |

| Глубина колодца, м | |||||||

| Уровень грунтовых вод (УГВ), м | |||||||

| Метод подводного бетонирования | ВПТ | ВР | ВПТ | ВР | ВПТ | ВР | ВПТ |

Примечание: ВПТ – вертикально перемещающаяся труба; ВР – восходящий раствор.

5.5.6 ПРИМЕР: Запроектировать комплексную механизацию и темп производства работ для устройства сплошных крупных монолитных железобетонных фундаментов под оборудование прокатного цеха при следующих данный:

1. Укладку бетона производят автомобильным краном КС-3571 в бадьях, емкостью 0,6 м3. Эту машину следует принять в качестве ведущей.

2. Бетон доставляют на расстояние 4,0 км. На автомобиль устанавливается две бадьи.

3. На 1 м3 бетона приходится 1,2 м2 опалубки; из этого количества 80% составляет опалубка из крупных щитов (в среднем по 10 м2),а 20% – опалубка из мелких щитов, весом 50 – 100 кг каждый.

4. На 1 м3 бетона приходится 45 кгарматуры; из этого количества 70% составляет арматура из крупных сварных сеток весом до 1 т (в среднем 0,7 т), а 30% – арматура, собираемая из отдельных арматурных стержней.

5.50% арматурных сеток укладывается горизонтально, а 50% —вертикально.

РЕШЕНИЕ:1.По условию задачи ведущей машиной является автомобильный кран КС-3571, работающий на укладке бетона. По данным приложения 15, производительность этого экскаватора за одну смену составит: (7,00:0,97)×10×0,6 = 43 м3.

2. На 43 м3 приходится:

- опалубки из крупных щитов 1,2×43×0,8 = 41,3 м2;

- арматуры из крупных сварных сеток средним весом 0,7 т. Или 0,045×43×0,7 = 1,35 т, или 1,35 : 0,7 = 25 шт.

3. На установке опалубки и арматуры работает второй кран. Для установки опалубки из крупных щитов согласно ЕНиР продолжительность работы крана составит: (11,0:2,0)×(41,3:100) = 2,27 маш.×час.

Для выемки опалубки из котлована после ее разборки принимаем потребность в маш.×сменах, равной 30% от установки, т. е. 2,27×0,3 = 0,68 маш.×смен.

Для установки арматуры крупными сетками согласно ЕНиР машино-часов крана требуется [(2,6+4,9)×2,5]:(2×4) = 2,32 маш.×час. Всего на установке и разборке опалубки и арматуры кран будет работать 2,27+2,32+0,68 = 5,27 маш.×смен.

Так как загрузка второго крана неполная, то при его помощи можно производить выгрузку прибывающих грузов (опалубочных щитов и арматурных каркасов). Ориентировочный вес опалубочных щитов определяем, принимая толщину досок в 25 мм и объем сшивных планок в 25% от объема древесины в щите, а именно 41,3×0,025×1,25×0,4 = 0,51 т.

Вес арматурных сеток по предыдущему принимаем 1,35 т, общий вес сеток и щитов составит 1,86 т. Согласно ЕНиР требуется 0,12×1,86 = 0,22 маш.×час крана, то есть при одновременной равномерной работе второй кран будет загружен [(5,27+0,22):7×100]=79%.

Количество требуемых автомобилей и бадей для перевозки бетона можно определить по таблицам, приведенным в приложении 28. При перевозке на машинах одновременно двух бадей емкостью 0,6 м3 каждая для доставки 43 м3 бетонной смеси на расстояние 4 кмпотребуется 15×0,43=6,4 бадьи. Принимаем 6 бадей и, следовательно, 3 автомобиля.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 5.6.

Таблица 5.6 – Данные для расчета комплексной механизации бетонных работ

| Вариант | Кран, применяемый на укладке бетона | Емкость бадьи, м3 | Число бадей перевозимых одним краном, шт. |

| КС-3571 - автомобильный | 0,3 | ||

| Гидравлический кран QY25E | 0,8 | ||

| КС- 4571- автомобильный | 0,3 | ||

| КС-5363 на пневмоходу | 0,3 | ||

| КС-3571 - автомобильный | 0,3 | ||

| Гидравлический кран QY25E | 0,8 | ||

| КС- 4571- автомобильный | 0,3 | ||

| КС-5363 на пневмоходу | 0,3 | ||

| МКГ-25 на гусеничном ходу | 0,6 | ||

| КС- 4571- автомобильный | 0,3 | ||

| Гидравлический кран QY25E | 0,8 |

5.5.7 ПРИМЕР: Запроектировать организацию производства работ и составить график по устройству сплошных крупных монолитных железобетонных фундаментов под оборудование прокатного цеха при следующих условиях:

1.Продолжительность устройства фундаментов Т=300 рабочих дней (этот срок можно несколько изменить с целью более полного использования механизмов и бригад рабочих).

2.Общий объем бетона Q = 60000 м3.

3.Общая площадь опалубки S = 50000 м2, из них 80% составляет опалубка из крупных щитов, площадью в среднем 10 м2, а 20% – опалубка из мелких щитов, весом 50–100 кг каждый.

4.Общий вес арматуры q = 2000 т, из них 70% составляет арматура из крупных сварных сеток (60% укладываемых горизонтально и 40% — вертикально), а 30% — арматура, собираемая из отдельных стержней.

5.Для заданной ширины фундаментов требуется применить кран с вылетом стрелы а=10м.

РЕШЕНИЕ:

1. Наиболее подходящими для данных условий бетонирования является кран МКГ-25 на гусеничном ходу с бадьями 0,6 м3. Процесс укладки бетона принимаем в качестве ведущего. Согласно условиям задачи и данным приложения 36 для укладки бетона требуется машино-смен крана МКГ-25

(0,68×6000)6(10×0,6×7,0) = 971 маш.×смен. Где 0,68 – потребность маш.×час крана на 10 циклов; 6000 – общий объем бетона, подлежащий укладке; 0,6 – емкость бадьи; 7 – количество часов в одной смене. По ЕНиР требуется (0,24×60000):7,0 = 2057 чел. ×дней. Звено из двух рабочих по нормам может обслужить один кран МКГ-25. При работе с перевыполнением норм рабочими требуемые трудозатраты на укладку бетона составят 971×2 = 1942 чел. ×дней.

2. Определяем трудоемкость работ по установке и разборке опалубки из крупных щитов. Общее количество опалубки – 50000×0,8 = 40000 м2. Согласно ЕНиР на установку требуется плотников (0,46×40 0000):7,0 = 2629 чел. ×дней, а на разборку опалубки (0,11×40000):7,0 = 629 чел. ×дней. Трудоемкость работ по установке и разборке опалубки из мелких щитов площадью до 2 м2 в количестве 50000×0,20 =10 000 м2 определяется по ЕНиР.

Для установки требуется плотников (0,56×10000):7,0 = 800 чел. ×дней, а для разборки – плотников (0,14×10000):7,0 = 200 чел. ×дней.

Таким образом, общая трудоемкость работ по установке опалубки составляет 2629 + 800 = 3429 чел.×дней, a пo разборке ее 629 + 200 = чел. ×дней, а всего 3429 + 829 = = 4258 чел.×дней.

В установке опалубки из крупных щитов принимает участие кран МКГ-25. При помощи этого же крана щиты опалубки после снятия вынимаются из котлована.

Для правильной организации работ необходимо иметь поэлементные нормы, полученные на основании хронометражных наблюдений. Ввиду отсутствия таких норм, искомую норму получим косвенным путем на основании данных ЕНиР.

На установке опалубки с помощью крана работает два человека. Исходя из этого, норма на монтаж 1,0 м2 опалубки с постановкой временных расшивок будет равна (0,11:2,0) = 0,055 маш.×час.

Норму времени крана для подъема щитов из котлована принимаем условно в 30% от нормы на ее установки, т. е. 0,055×0,3 = 0,016 маш.×час.

Принимая эти нормы, определим потребное количество машино-смен крана для установки опалубки: (0,055×40000):7,0 = 289 маш.×смен, то же для разборки опалубки: (0,016×40000):7,0 = 91 маш.×смен. Всего требуется 289 + 91=380 маш.×смен.

3.Трудоемкость работ по установке крупных арматурных каркасов определяем по ЕНиР.Количество сеток средним весом по 0,7 т в конструкции будет равно (2000×0,7):0,7 = 2000 шт.

Для установки сеток из арматуры диаметром 16—32 мм (60% и горизонтальных и 40% вертикальных) требуется арматурщиков [(2,6×0,6+4,9×0,4):7,0]×20000=1006 чел. ×дней.

Для установки арматуры из отдельных стержней диаметром до 26 мм общим весом 20 000×0,3 = 6 000 т согласно ЕНиР требуется арматурщиков (6,2×6000):7,0=5314 чел. ×дней. Всего 1006+5314=6320 чел. ×дней.

Монтаж крупных сеток производится при помощи крана. Принимая согласно ЕНиР звено арматурщиков в составе 4 человек, определим потребное количество машино-смен крана МКГ-25 для установки арматуры: 1006:4=251 маш.×смен.

4. Для того чтобы выполнить работу в заданный срок, бетонирование необходимо вести двумя кранами в 2,0 смены. Тогда общая продолжительность укладки бетона будет равна 971:4=242 рабочих дня, что удовлетворяет заданию. При каждом кране на укладке бетона работает по 2 бетонщика. На прицепке бадьи наверху работает 1 человек. На установке опалубки из крупных щитов и на укладке крупных арматурных каркасов будет занят один кран МКГ-25, работающий в 2 смены.

По предыдущему общая потребность в машино-сменах на эти работы равна 380 + 251 =631 маш.×смен.

Для обеспечения поточности работ при общей продолжительности в 242 рабочих дня опалубщики и арматурщики должны перевыполнять нормы на [(631–242):631]×100=22%. Такая норма возможна.

Работу одного крана на двух процессах (установка опалубка и установка арматурных сеток) организовать возможно благодаря тому, что крепление опалубки, установка мелких щитов, а также укладка арматуры отдельными щитами ведутся без участия крана.

Общее требуемое количество плотников, занятых на установке и разборке опалубки с учетом перевыполнения ими норм на 9%, будет равно (4258×0,78):484=7 чел.

Требуемое количество арматурщиков при этих же условиях составит (6320×0,78):484=10 чел.

Принимаем, что работы по установке арматуры и укладке бетона будут начинаться друг за другом через 2 смены (через 1 день), а снимать опалубку с боковых поверхностей фундаментов можно будет через 3 суток. Тогда общая продолжительность выполнения работ составит 242+1+1+3=247 рабочих дней, что соответствует заданию.

Состав комплексной бригады: звено № 1 – плотников 8 человек (4 человека в каждую смену), звено № 2 – арматурщиков 12 человек (по 6 человек в каждую смену).

Звенья № 1 и № 2 обслуживает один кран МКГ-25, работающий в 2 смены.

Звено № 3 — бетонщиков 8 человек — (по 4 человека в каждую смену).

Звено № 3 обслуживают два крана МКГ-25.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 5.7.

Таблица 5.7 – Объемы для проектирования организации производства работ монолитных фундаментов

| вариант | Q,м3 | S,м2 | q,т | а,м |

5.5.8 ПРИМЕР: Определить состав комплексной бригады по возведению стен силосов прямоугольной формы в скользящей опалубке при помощи гидродомкратов при следующих условиях:

- толщина стен силосов а – 20 см;

- общая протяженность стен L= 320 м;

- гидродомкраты расставлены через 1,8 м;

- содержание арматуры в конструкции р = 200 кг/м3 бетона;

- скорость подъема подвижной опалубки v = 1,0 м в смену.

Работа ведется в две смены.

РЕШЕНИЕ:

Темп работ по возведению стен силосов определяется скоростью подъема подвижной опалубки, а именно – 1,0 м в смену. От принятого темпа работ зависит и состав комплексной бригады.

1.Подъем скользящей, опалубки гидродомкратами. По периметру стен установлено всего 320:1,8 =177 шт. домкратов.

Согласно ЕНиР, для подъема опалубки на 1,0 м требуется слесарей (3,7×177):(10×7,0)=9,6 чел.×дней. При составе звена в 5 человек требуется 2 таких звена, то есть 10 человек.

2.Укладка и вязка арматуры. Всего на 1,0 м высоты стенок силосов

расходуется арматуры (320×0,20×1,0×0,2)=12,8 т. По ЕНиР для выполнения этой работы потребуется арматурщиков (33×12,8):7=60 человек или 30 звеньев по 2 человека.

3.Укладка бетонной смеси с уплотнением ее при подаче краном вибробадьями. На 1,0 м высоты силосов приходится (320×0,20×1,0)=64 м3 бетона. Для укладки бетона потребуется бетонщиков (2,7×64):7=24 чел.

4.Отделка поверхности бетона. Всего на 1,0 м высоты приходится 320×2=640 м2 поверхности стен. Отделка производится по мере возведения стен. Согласно ЕНиР, для работы потребуется штукатуров (0,2×640):7=18 чел.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 5.8.

Таблица 5.8 – Объемы для проектирования организации производства работ по возведению силосов

| Вариант | а,см | L,м | р,кг/м3 |  , м в сутки , м в сутки

|

| 1,20 | ||||

| 0,85 | ||||

| 1,0 | ||||

| 1,30 | ||||

| 1,25 | ||||

| 1,18 | ||||

| 1,50 | ||||

| 0,90 | ||||

| 0,95 | ||||

| 1,05 | ||||

| 1,10 |

РАЗДЕЛ 6 ЗАДАЧИ ПО ОТДЕЛОЧНЫМ РАБОТАМ

В разделе рассмотрены теоретические и практические вопросы по выполнению основных видов штукатурных, облицовочных, обойных и окрасочных работ.

Общие положения о производстве отделочных работ

Отделочные процессы выполняют на завершающем этапе строительства. Их назначение - придать зданию или сооружению законченный вид, отвечающий заданным эстетическим и утилитарным требованиям [].

К отделочным процессам относят остекление, оштукатуривание, отделку сопряжений, облицовку, установку столярных изделий и деталей, малярные процессы, устройство покрытий полов, а также декоративную отделку с окончательной доводкой всех поверхностей и деталей перед сдачей объекта в эксплуатацию.

Современной организацией отделочных процессов предусматривается:

- поступление на объект санитарно-технических кабин, оборудования кухонных узлов, оконных и дверных блоков, панелей стен и многих других изделий полностью отделанными с максимальной степенью готовности;

- крепление насухо или на специальных клеях изделий и деталей из пластмасс, древесно- и бумажно-слоистых пластиков, алюминия, нержавеющей стали, окрашенного стекла, камня и др.;

- изготовление малярных и других составов и полуфабрикатов на заводах и поставку их на объекты в удобной таре в готовом для употребления виде;

- выполнение отделочных процессов поточным методом с комплексной их механизацией, использованием передвижных установок, электрифицированного инструмента и методов научной организации труда.

Все это уменьшает объем отделочных работ, выполняемых на объекте, и количество процессов, нуждающихся в перерывах на сушку, что сокращает продолжительность строительства и снижает трудоемкость работ.

При отделке зданий из кирпича, мелких блоков и других местных материалов нельзя обойтись без трудоемких и длительных «мокрых» процессов (оштукатуривание стен и перегородок, устройство подготовок под полы и др.). Например, отделка кирпичного дома занимает около 40% времени, отведенного на его строительство, а трудоемкость составляет до 35% общей.

Последовательность выполнения отделочных работ и их совмещение с монтажными и другими общестроительным и процессами устанавливают в зависимости от особенностей конструкции и технологии возведения здания или сооружения.

Для производства отделочных работ здание надо подготовить, т. е. остеклить переплеты и закрыть временные проемы; завершить мокрые процессы, сопровождающие монтаж конструкций и прокладку внутренних сетей; заделать все неконструктивные стыки и зазоры, места прокладки сквозь конструкции трубопроводов и других коммуникаций; оштукатурить ниши под радиаторы. Одновременно опрессовывают и опробуют отопление. Монтажники обязаны систематически проводить уборку, используя для спуска мусора деревянные короба.

Отделочные работы выполняют при температуре воздуха внутри помещений не ниже +8° С, относительной его влажности не более 60% и влажности поверхностей 6-10%. Влага» накапливающаяся в конструкциях, к началу отделки не успевает испариться, поэтому часто нужна искусственная сушка для удаления влаги из всей толщи конструкций и слоев отделки. Кроме того, в зимних условиях надо поддерживать постоянную положительную температуру внутри помещений.

Обогрев и сушку проводят:

- постоянной системой отопления, но с повышенным в 1-2 раза теплосъемом с радиаторов;

- при обычном теплосъеме, но с дополнительными воздухонагревателями для интенсификации процессов сушки;

- воздухонагревателями и электрокалориферами тепло-производительностью от 151 до 581 тыс. в/п (от 130 до 500 тыс. ккал/ч) при бездействующей системе отопления.

При сушке многоэтажного дома с бездействующей системой отопления горячий воздух поступает из размещенного у входа в здание воздухонагревателя или электрокалорифера, установленного в лестничной клетке.

Для высушивания отдельных участков используют термоизлучающие установки: газовые горелки радиационного типа, инфракрасные и ламповые излучатели, установки, экранирующие тепло, и др.

Применять для обогрева и сушки жаровни, «мангалы» и открытые печи запрещается.

Отделка штукатуркой

Штукатурка – это слой затвердевшего раствора, нанесенный в пластичном состоянии в два или три приема на отделываемую поверхность с уплотнением и тщательным выравниванием, а в необходимых случаях и декоративной отделкой.

Слой штукатурки уменьшает тепло-и звукопроводность, а также водопоглощение поверхности, повышает ее устойчивость в агрессивных средах и санитарно-гигиенические свойства. Процесс оштукатуривания характеризуется большой трудоемкостью и длительностью, связанной с технологическими перерывами для твердения мокрой штукатурки. В индустриальном строительстве обычно ограничиваются затиркой поверхностей и оштукатуриванием сопряжений.

Штукатурку классифицируют:

- по назначению – обычная, декоративная и специальная (термо-, звуко-и гидроизоляционная, защитная от вредных излучений, армированная);

- по выдам вяжущих – цементная, цементно-известковая, известковая, из- вестково-гипсовая, известково-глишшая;

- по сложности выполнения – простая (для складских и вспомогательных помещений), улучшенная (для жилых помещений, торговых залов, учебных заведений) и высококачественная (для театров, административных и других зданий первого класса, а также фасадов).

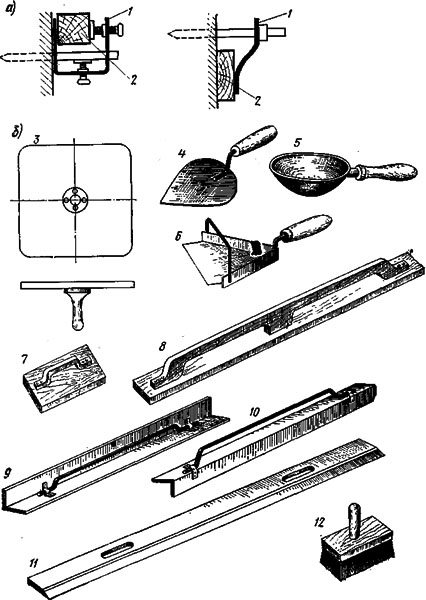

Толщина штукатурки по дереву составляет 20—25, а по кирпичным и бетонным поверхностям 10-25 мм. Здесь уместно подчеркнуть, что во время кладки надо строго следить за ее геометрической точностью. В последующем это позволяет уменьшить толщину штукатурки, что наиболее значительно снижает трудоемкость процесса. Наносить штукатурный намет сразу не всю толщину нельзя, так как несхватившийся раствор будет сплывать, поэтому его наносят на поверхность послойно. На рисунке 6.1 представлен ручной рабочий инструмент для штукатурных работ.

Рисунок 6.1 – Ручной инструмент для производства штукатурных работ:

а – инвентарные маяки; б – прочий инструмент; 1– прижимная скоба;

2– деревянный брус; 3– штукатурный сокол; 4 – лопатка штукатурная;

5 – ковш; 6 – ковш штукатурный; 7 – терка; 8 – полутерок; 9 – лузговое правиле; 10 – усеночное правило; 11 – правило; 12 – кисть-маковица

Первый слой – обрызг-предназначен для соединения штукатурки с основанием вследствие заполнения пустот отделываемой поверхности. Обрызг выполняют раствором жидкой консистенции.

Второй слой – грунт- служит для выравнивания поверхности и получения требуемой толщины штукатурки. Грунт выполняют более густым раствором. Его можно наносить в несколько слоев толщиной не более 7,0 мм каждый.

Последний, верхний, слой – накрывку - наносят жидким раствором па мелком песке для образования заглаженного и уплотненного отделочного слоя толщиной около 2,0 мм.<

Дата добавления: 2016-01-03; просмотров: 4540;