Производство бетонных работ

Чтобы приготовить 1 м3 бетонной смеси, требуется: 250... 350 кг цемента; 500... 600 кг песка; 1000... 1200 кг щебня; 100... 200 л воды. Массу компонентов определяет строительная лаборатория, исходя из требуемого проектом класса бетона и характеристик имеющихся материалов.

Цемент поступает на стройку в мешках или россыпью. Перед применением строительная лаборатория проверяет качество цемента. Инертные крупный и мелкий заполнители (щебень и песок) перед применением моют и сортируют по фракциям [Соколов].

Подготовка инертных материалов (щебень, песок) заполнения бетона включает в себя следующие операции: приемка, сортировка негабаритных частиц, сортировка на ситах, дробление в конусной дробилке, промывка, вторичная сортировка на ситах, затаривание в бункеры.

Приготовление бетонных смесей осуществляется на районных бетонных заводах и центральных бетонорастворных узлах (БРУ), инвентарных построечных и передвижных мобильных установках. Для этого можно использовать резервные мощности бетоносмесительных цехов заводов железобетонных изделий (ЖБИ).

В БРУ могут выпускаться «сухие» смеси по так называемой расчлененной технологии (отдозированные компоненты бетона без воды).

Процесс приготовления бетонной смеси состоит из следующих последовательно выполняемых операций: подача цемента и заполнителей, взвешивание их (дозирование) в соответствии с назначенным лабораторией составом, перемешивание и выдача готовой смеси.

По способу вертикального расположения оборудования различают одноступенчатую (вертикальную) и двухступенчатую (партерную) схему подъема материалов.

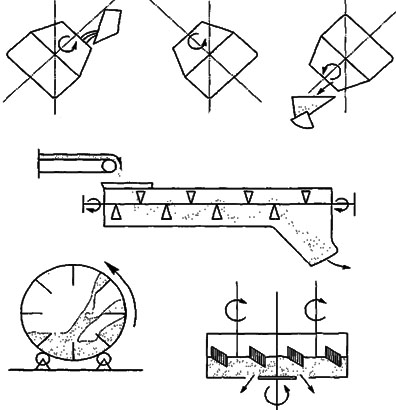

По способу перемешивания бетонной смеси (рисунок 5.5) бетоносмесители бывают со свободным перемешиванием (гравитационные), в которых лопасти приварены к барабану, при вращении смесь поднимается и свободно падает вниз, и бетоносмесители с принудительным перемешиванием (с вращающимися лопастями).

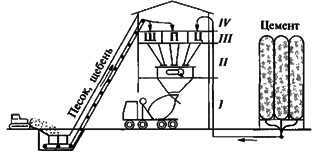

На крупных заводах подача составляющих обычно осуществляется по одноступенчатой (вертикальной) схеме (рисунок 5.6). Цемент и заполнители вначале поднимают наверх с помощью цемент-пушки и транспортеров, затем под действием собственной массы они опускаются вниз к бетоносмесителям через систему дозаторов. Точность дозирования составляет 2 % для цемента, добавок, воды и 2,5 % для заполнителей.

Современные бетонные заводы оснащаются смесителями принудительного перемешивания. Все рабочие операции по загрузке, дозировке, перемешиванию и выдаче готовой смеси выполняются комплектом взаимосвязанных механизмов. В перспективе предусматривается применение автоматизированных БРУ. Классы бетона представлены в таблице 5.1.

| I |

| в |

| б |

| а |

| II |

| III |

| г |

Рисунок 5.5 – Схемы приготовления бетонной смеси: а, б – работа смесителей цикличного и непрерывного действия; в – перемешивание смеси в гравитационном смесителе; г – то же, в смесителе с принудительным перемешиванием; I, II, III – циклы загрузки составляющих, перемешивания и

выдачи бетонной смеси

Рисунок 5.6 – Приготовление бетона с вертикальной системой подачи

составляющих:

I – отделение выдачи смеси; II – дозаторно-смесительное отделение;

III – бункерное отделение; IV – надбункерное отделение

Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам. Эту задачу решают благодаря использованию кондиционных компонентов бетонной смеси, точности их дозирования, включая и учет влажности инертных заполнителей.

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона.

Районные заводы имеют годовую мощность 100...200 тыс. м3 и обслуживают стройки, находящиеся в радиусе до 25...30 км. Завод состоит из одной, двух или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. Себестоимость товарного бетона на таких заводах сравнительно низка, однако они экономически оправданны, если в районе их действия гарантировано потребление всей продукции в течение 10...15 лет.

Районные бетонные заводы могут готовить и сухие товарные смеси, т. е. отдозированные компоненты смеси без воды. В этом случае бетонные смеси »в специальной таре доставляют обычными автомобилями к месту потребления и перерабатывают на построечных бетоноприготовительных установках или в процессе транспортирования в автобетоносмесителях.

Применение сухих смесей требует решения ряда вопросов, связанных с их надежным тарированием, транспортированием и хранением.

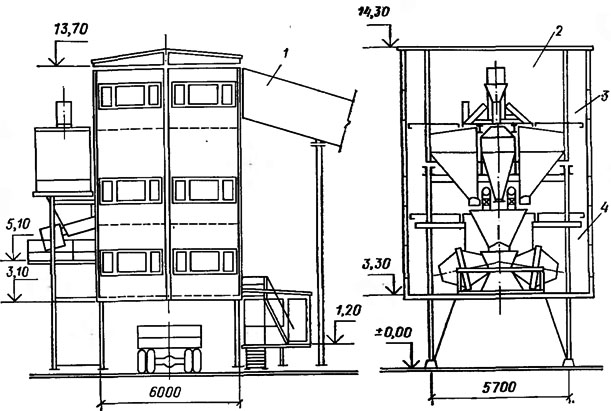

Центральные бетонные или бетонорастворные заводы обычно обслуживают одну крупную строительную площадку, их рассчитывают на срок службы блочной конструкции до 5...6 лет. Такие заводы выполняют сборно-разборными блочной конструкции (рисунок 5.7), что делает возможным их перебазировку за 20...30 суток на трайлерах грузоподъемностью 20 т.

Рисунок 5.7 – Схема бетонного завода блочной конструкции (Оргэнергостроя):

1 – блок галереи подачи инертных; 2 – блок распределения инертных; 3 – блок дозирования; 4 – блок смесительный

Себестоимость приготовления бетонной смеси на таких заводах выше, чем на районных бетонных заводах, и составляет около 0,5 тенге/м3 при трудоемкости приготовления около 0,1...0,2чел.-дн/м3. Однако их технологическим преимуществом является приближенность к месту потребления бетонных смесей.

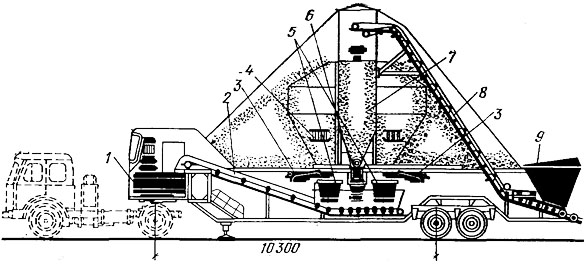

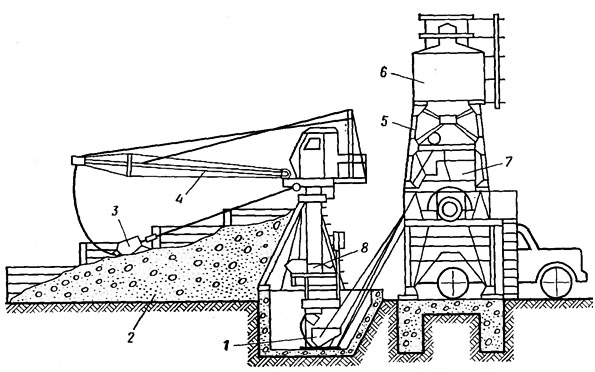

Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ могут использоваться передвижные бетоносмесительные установки (рисунок 5.8) производительностью 15...30 м3/ч. Их монтируют на специальных трейлерных прицепах и перевозят с объекта на объект на буксире. Разновидностью передвижных установок являются установки, монтируемые на плавучих средствах. Передвижные установки могут работать автономно, а будучи приданы районному бетонному заводу, существенно увеличивают радиус его действия.

На рассмотренных выше бетоносмесительных заводах и в установках все рабочие операции, связанные с приготовлением смеси, как правило, частично или полностью автоматизированы.

При месячной потребности в бетоне до 1,5 тыс. м3 и отсутствии в районе строительства бетонных заводов используют инвентарные бетоносмесительные установки (рисунок 5.9). При этом на таких установках должны предусматриваться устройства для точной дозировки компонентов смеси.

При месячной потребности в бетоне до 1,5 тыс. м3 и отсутствии в районе строительства бетонных заводов используют инвентарные бетоносмесительные установки (рисунок 5.9). При этом на таких установках должны предусматриваться устройства для точной дозировки компонентов смеси.

Рисунок 5.8 – Схема мобильной автоматизированной бетоносмесительной установки:

1 – смеситель; 2,8 – ленточный конвейер; 3 – ленточный питатель;

4 – отопительный регистр; 5 – дозатор заполнителей; 6 – дозатор вяжущих;

7 – бункер вяжущих; 9 – приемный бункер заполнителей

Рисунок 5.9 – Инвентарная бетоносмесительная установка:

1 – ковш загрузочного устройства; 2 – секторный склад; 3 – скрепер для подачи заполнителей; 4 – распределительное устройство; 5 – рама; 6 – расходный бункер цемента; 7 – дозировочно-смесительный блок; 8 – питатель песка

Таблица 5.1 – Данные по соотношению между марками и классами бетона по прочности на сжатие

| Марка бетона по прочности на сжатие | Соотношение прочностей бетона соответствующим маркам и классам бетона по прочности на сжатие | ||||

| Класс бетона по прочности на сжатие | Условная марка бетона, соответствующая классу бетона по прочности на сжатие | ||||

| Бетон всех видов, кроме ячеистого | Отличие от марки бетона, % | Ячеистый бетон | Отличие от марки бетона | ||

| М15 | В1 | - | - | 14.47 | -3.5 |

| М25 | В1.5 | - | - | 21.70 | -13.2 |

| М25 | В2 | - | - | 28.94 | +15.7 |

| М35 | В2.5 | 32.74 | -6.5 | 36.17 | +3.3 |

| М50 | В3.5 | 45.84 | -8.1 | 50.64 | +1.3 |

| М75 | В5 | 65.48 | -12.7 | 72.34 | -3.5 |

| М100 | В7.5 | 98.23 | -1.8 | 108.51 | +8.5 |

| М150 | В10 | 130.97 | -12.7 | 244.68 | -3.55 |

| М150 | В12.5 | 163.71 | +9.1 | 180.85 | |

| М200 | В15 | 196.45 | -1.8 | 217.02 | |

| М250 | В20 | 261.93 | +4.8 | ||

| М300 | В22.5 | 294.68 | -1.8 | ||

| М300 | В25 | 327.42 | +9.1 | ||

| М350 | В25 | 327.42 | -6.45 | ||

| М350 | В27.5 | 360.16 | +2.9 | ||

| М400 | В30 | 392.90 | -1.8 | ||

| М450 | В35 | 458.39 | +1.9 | ||

| М500 | В40 | 523.87 | +4.8 | ||

| М600 | В45 | 599.35 | -1.8 | ||

| М700 | В50 | 654.84 | -6.45 | ||

| М700 | В55 | 720.32 | +2.9 | ||

| М800 | В60 | 785.81 | -1.8 |

Примечание: Условная марка бетона – среднее значение прочности бетона из серии образцов (кг/см2), приведенной к прочности образца базового размера (куба с ребром 15 см) в соответствии с ГОСТ 10180-78*, при номинальном значении коэффициента вариации прочности бетона.

Устройство рабочих швов производят следующим образом. Швы представляют собой плоскость стыка между ранее уложенным затвердевшим бетоном и свежеуложенным. При возведении железобетонных конструкций рекомендуется там, где это возможно, непрерывно укладывать бетонную смесь.

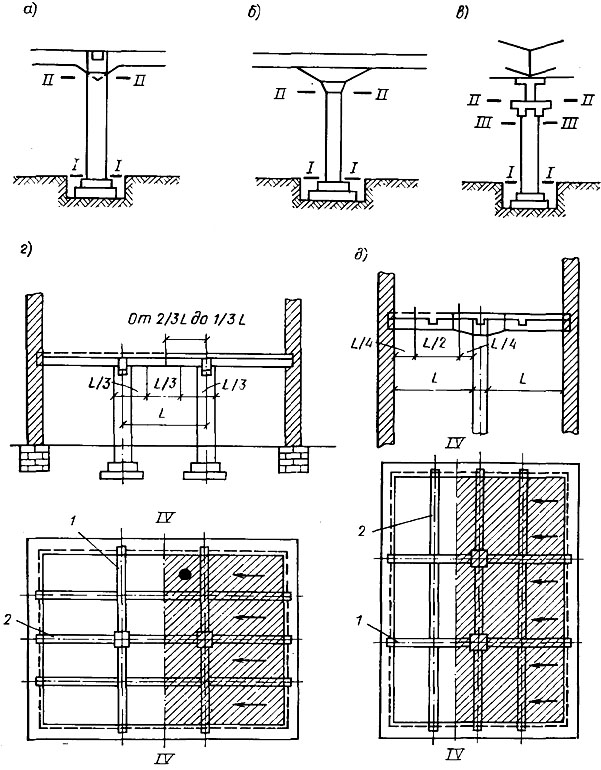

Иногда это является непременным технологическим условием, например при устройстве фундаментов под машины, работающие в динамических режимах. Однако в большинстве случаев при сооружении обычных железобетонных конструкций по организационным и технологическим причинам перерывы в бетонировании неизбежны и, следовательно, неизбежно устройство рабочих швов. В рабочих швах (рисунок 5.10) в отличие от деформационных должны быть исключены перемещения стыкуемых поверхностей относительно друг друга. Следует также отметить, что плоскость стыка между старым и новым участками стыкуемой конструкции является как бы границей изменения направлений усадочных деформации Поэтому здесь возникают растягивающие усилия, ослабляющие зону стыка. Все это определяет повышенные требования к размещению стыков в конструкции, их конструктивному оформлению и технологии их выполнения.

Иногда это является непременным технологическим условием, например при устройстве фундаментов под машины, работающие в динамических режимах. Однако в большинстве случаев при сооружении обычных железобетонных конструкций по организационным и технологическим причинам перерывы в бетонировании неизбежны и, следовательно, неизбежно устройство рабочих швов. В рабочих швах (рисунок 5.10) в отличие от деформационных должны быть исключены перемещения стыкуемых поверхностей относительно друг друга. Следует также отметить, что плоскость стыка между старым и новым участками стыкуемой конструкции является как бы границей изменения направлений усадочных деформации Поэтому здесь возникают растягивающие усилия, ослабляющие зону стыка. Все это определяет повышенные требования к размещению стыков в конструкции, их конструктивному оформлению и технологии их выполнения.

Рисунок 5.10 – Расположение рабочих швов при бетонировании:

а – в – колонны; г – бетонирование в направлении, параллельном балкам; д – то же, перпендикулярно балкам; 1 – прогоны; 2 – балки; I-I по IV-IV – места возможных рабочих швов

Рабочие швы в вертикальных элементах (колонны, пилоны) устраивают горизонтально, строго перпендикулярно граням элемента. В балках, прогонах и плитах рабочий шов располагают вертикально, так как наклонный шов (в плоскости действия скалывающих напряжений) ослабляет конструкцию.

Шов обычно образуется путем установки щита из деревянных

реек или досок с прорезями для арматуры. Бетонирование может быть возобновлено после незначительного перерыва в работе, когда уложенный бетон еще находится в ранней стадии твердения и сохраняет некоторую подвижность или когда он уже приобрел начальную прочность.

В первом случае, чтобы не повредить нарождающуюся кристаллизационную структуру ранее уложенного бетона и не нарушить его сцепления с арматурой при укладке свежего бетона, необходимо избегать сотрясений опалубки и на расстоянии до 1,0 м от стыка не применять вибраторов.

Во втором случае, если бетон уже достиг некоторой прочности (не менее 1,0..1,2 МПа), поверхность, непосредственно примыкающую к стыку, бетонируют обычным способом. Для лучшего сцепления ранее уложенного бетона со свежим с плоскости стыка удаляют карбонатную пленку толщиной до 3,0 мк, которая образуется в результате взаимодействия минералов цемента с углекислотой. Затем бетон насекают, тщательно промывают или продувают сжатым воздухом и покрывают слоем цементного раствора толщиной 1,5...2,0 мм.

Одним из условий получения высококачественного бетона с заданными физико-механическими свойствами и высокой степенью удобоукладываемости является его уплотнение вибрацией в процессе укладки или вакуумированием

сразу же после укладки в опалубку.

В неуплотненной бетонной смеси содержится значительное количество воздуха: в смеси жесткой консистенции объем воздуха достигает 40... 45%, в пластичной –10... 15%, причем ориентировочно считают, что каждый процент воздуха в смеси уменьшает прочность бетона на 3 ... 5%.

При вибрировании бетонной смеси ей сообщают частые вынужденные колебания (импульсы), под действием которых удаляется находящийся в смеси воздух, нарушается связь между частицами и происходит более компактная их упаковка. Это обеспечивает получение более плотного бетона с морозостойкой, водонепроницаемой и прочной структурой. При этом уменьшается внутреннее трение, защемленные пузырьки воздуха всплывают на поверхность. В результате резко снижается вязкость смеси, и она приобретает свойства тяжелой структурной жидкости. Временно перейдя в текучее состояние, бетонная смесь приобретает повышенную подвижность, растекается по форме и уплотняется под действием, собственной массы.

Эффект от уплотнения бетонной смеси вибрированием зависит от частоты и амплитуды колебаний и продолжительности вибрирования. По диапазону вибрационных параметров различают вибраторы низкочастотные с числом колебаний до 3500 в 1,0 мин и амплитудой до 3,0 мм, среднечастотные с частотой колебаний 3500...9000в 1,0 мин и амплитудой 1,5 мм, высокочастотные с частотой колебаний 10......20 тыс. в 1,0 мин и амплитудой 0,1... 1,0 мм.

Применение высокочастотной вибрации позволяет уменьшить требуемую мощность вибраторов и сократить продолжительность вибрирования. Высокочастотное вибрирование особенно эффективно при бетонировании тонкостенных густоармированных конструкций бетонной смесью с мелкой фракцией.

По виду привода вибраторы разделяются на электромеханические и пневматические. Наибольшее применение в строительстве находят электромеханические вибраторы. Пневматические вибраторы, будучи взрывобезопасными, чаще используются в шахтном строительстве.

Электромеханический вибратор состоит их трехфазного электромотора и эксцентрично насаженного на вал груза (дебаланса). В результате вращения дебаланса возникают гармонические колебания, передаваемые бетонной смеси.

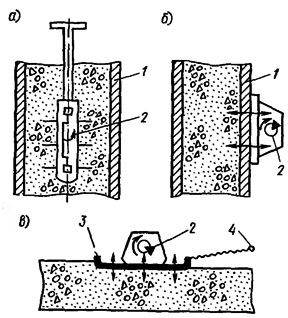

По способу передачи колебаний на бетон различают вибраторы внутренние (глубинные), погружаемые корпусом в бетонную смесь; наружные, прикрепляемые к опалубке и передающие через нее колебания на бетон: поверхностные, устанавливаемые на бетонируемую поверхность (рисунок 5.11).

Рисунок 5.11 – Типы вибраторов:

а – внутренний (глубинный); б – наружный; в – поверхностный;

1 – опалубка; 2 – дебаланс; 3 – рабочая площадка вибратора; 4 – гибкая тяга для перестановки поверхностного вибратора

Внутренние вибраторы применяют при бетонировании массивов, фундаментов, колонн, прогонов, балок. Такие вибраторы выпускают с вибробулавой, с суженным наконечником (виброштык) для вибрирования бетона в густоармированных конструкциях, с гибким валом и вибронаконечником с частотой колебаний 10...20 тыс. в 1,0 мин. Вибратор этого типа удобен при бетонировании подземных конструкций в условиях влажной среды.

При бетонировании массивных малоармированных конструкций используют вибрационные пакеты. В таком пакете на одной траверсе может быть сгруппировано несколько вибраторов. Вибропакет подвешивают к грузовому крюку крана.

При уплотнении бетонной смеси глубинными вибраторами толщина уплотняемого слоя не должна превышать 1,25 длины рабочей части вибратора

Шаг перестановки вибратора не должен быть больше 1,5 радиуса действия вибратора.

Поверхностные вибраторы, выполненные в виде металлической площадки с установленным на ней вибрационным устройством или виброрейки, применяют при бетонировании плит покрытий, полов, дорог и т. д.

Бетонную смесь поверхностными вибраторами уплотняют полосами, равными ширине площадки вибратора. При этом каждая последующая полоса должна перекрывать предыдущую на 15...20 см. Максимальная толщина слоя бетона, при котором использование поверхностных вибраторов эффективно, при однорядном армировании до 200 мм, при двойном— до 120 мм. Для бетонирования покрытий дорог, покрытий на жестких бетонных смесях с двойной арматурной сеткой применяют тяжелые иавесные виброрейки (вибробрусы).

Наружные (прикрепляемые) вибраторы крепят к опалубке. Их используют при бетонировании густоармированных колонн и тонкостенных конструкций. Уплотнение бетонной смеси будет эффективным лишь при креплении вибраторов к элементам жесткости опалубки (при установке на гибкие элементы вибрация затухает). Такие вибраторы не следует устанавливать ближе чем на 0,8 м от жесткой заделки опалубки.

Наружные вибраторы могут играть роль побудительных устройств, устанавливаемых на бункерах, бадьях, желобах для перемещения бетонной смеси.

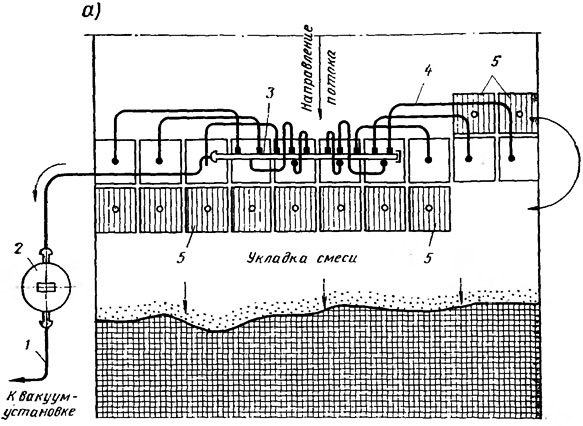

Вакуумирование бетона является одним из эффективных технологических методов, позволяющих извлечь из уложенного и уже уплотненного бетона около 10.:.20% избыточной (свободной) воды затворения, благодаря чему существенно улучшаются физико-механические качества бетона. Установлено, что при вакуумировании конечная прочность бетона повышается на 20...25% и уменьшается пластическая усадка.

За счет большей плотности вакуумированного бетона (до 2%) сокращается капиллярный подсос, что повышает противокоррозионную стойкость бетона, увеличивает его водонепроницаемость, морозостойкость и сопротивление истираемости. Бетон сразу после вакуумирования приобретает структурную прочность 0,3...0,4 МПа, что достаточно для распалубки ненесущих элементов конструкции.

Вакуумирование эффективно для тонкостенных (не более 25...30 см) конструкций. При больших толщинах наблюдается быстрое затухание эффекта вакуумирования, что объясняется как падением градиента разрежения, так и кольматацией образующихся капилляров частицами цемента и песка. Поэтому вакуумирование наиболее эффективно для тонкостенных конструкций с большой удельной площадью поверхности (оболочки, безбалочные перекрытия, перегородки и т. д.).

Вакуум-установка состоит из вакуум-насоса с двигателем, ресивера, приборов для вакуумирования бетона (вакуум-щитов или вакуум-трубок) и комплекта всасывающих рукавов, присоединяющих приборы для вакуумирования к источнику вакуума. Одна такая установка с комплектом из 40 вакуум-щитов может обработать в смену до 200 м2 поверхности свежеуложенного бетона (рисунок 5.12).

Рисунок 5.12 – Схема вакуумирования железобетонной плиты:

а – схема вакуумирования; 1 – магистральная всасывающая линия;

2 – водосборник; 3 – коллектор; 4 – всасывающие рукава; 5 – переносные вакуум-щиты

При применении вакуум-щитов процесс вакуумирования заключается в следующем. Поверхность свежеуложенного бетона выстилают вакуум-щитами, соединенными через всасывающие рукава в

магистральную линию с вакуум-насосом. Вакуум-щит состоит из короба размером в плане 100×125 см с герметизирующей прокладкой по контуру. Нижняя часть вакуум-щита состоит из основы в виде двух металлических сеток и натянутой по ним фильтрующей ткани, (полотна, капроновой ткани, а в ближайшем будущем – жесткого фильтрационного материала на полимерной основе). Между крышкой вакуум-щита, выполненной из водостойкой фанеры, и фильтрующей частью образуется полость. При включении насоса в полости щита создается вакуум, из бетона отсасываются воздух и свободная вода, которая направляется в водосборник.

Для вакуумирования открытых поверхностей применяют и гибкие вакуум-маты. Они состоят из двух слоев полотнищ: нижнего из фильтрующей ткани с прошитой распределительной сеткой, которым покрывается обрабатываемый бетон, и верхнего герметизирующего. В верхнем слое проложен перфорированный рукав, который создает в вакуум-мате разрежение. Вакуум-маты удобны для вакуумирования неровных поверхностей. Продолжительность вакуумирования при обрабатываемом слое, толщиной до 10...20 см около 1,0 мин/см.

Дата добавления: 2016-01-03; просмотров: 3007;