РЕШЕНИЕ: Трудоемкость работы определяем согласно ЕНиР.

Каменщиков 3,0×3523=10596 чел. ×час, или 1510 чел. – смен.

Так как каменщики выполняли нормы на 130%, фактически было ими затрачено 1510:1,3=1161 чел.×смен. Общая продолжительность работ равна 1161:24=48 рабочих дней.

Величина заработной платы рабочих по ЕН и Р-60 г. составляет 1 р. 37 к. ×3523=4826 р. 51 к. С коэффициентов перевода в тенге = 4826 р. 51 к. × 570 тенге за 1 рубль = 2 751 110.7 тенге

Распределение заработной платы между рабочими бригады производилось пропорционально их тарифным коэффициентам.

Зарплата на 1 условного рабочего 1 разряда.

Составит (4826 р. 51 к.) : ((2,0×1)+(1,75×2)+(1,52×9)+(1,34×12))=138 р. 30,8 к. или 78 836.7 тенге.

Зарплата 1 рабочего 6 разряда –78 836.7 тенге ×2,00=157 673.40 тенге

Зарплата 1 рабочего 5 разряда –78 836.7 тенге ×1,75=137 964.23 тенге

Зарплата 1 рабочего 4 разряда –78 836.7 тенге ×1,52=119 831.78 тенге

Зарплата 1 рабочего 3 разряда –78 836.7 тенге ×1,34=105 641.18 тенге

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 4.1. Зарплату подсчитать по ЕНиР с пересчетом в тенге.

Таблица 4.1 – Данные для определения трудоемкости и зарплаты

| Вариант | Объем кирпичной кладки, м3 | Толщина наружных стен, кирпичи | Характер отделки стен | Перевыполнение норм, % | Длительность работ, рабочих дней |

| 2.0 | Под штукатурку | ||||

| 2.0 | Под штукатурку | ||||

| 2.5 | Под расшивку | ||||

| 2.0 | Под расшивку | ||||

| 2.5 | Под штукатурку | ||||

| 2.5 | Под расшивку | ||||

| 2.0 | Под штукатурку | ||||

| 2.0 | Под расшивку | ||||

| 2.5 | Под штукатурку | ||||

| 2.0 | Под расшивку | ||||

| 2.5 | Под расшивку |

4.2.2ПРИМЕР: Найти наименьший фронт работ, т. е. длину делянки для звена каменщиков из n = 4 человек при работе:

а) на наружной стене (а) толщиной в 2.0 кирпича;

б) на внутренней стене (b) толщиною в 1.5 кирпича с учетом следующих условий:

1) нормы кладки, предусмотренные ЕНиР, будут перевыполнены на р = 20%;

2) звено должно быть обеспечено работой на делянке в течение одной смены (7 часов);

3) кладка ведется без расшивки швов;

4) высота одного яруса кладки h=1,10 м.

РЕШЕНИЕ: Для определения длины делянки, укрупненные нормы ЕНи Р. непригодны, и их следует дифференцировать.

В среднем можно принять, что в жилых зданиях объем кладки наружных стенах толщиною в 2.0 кирпича составляет около 25%, внутренних толщиною в 1.5 кирпича - около 30%и внутренних, толщиною в 1.0 кирпич – 15%.

Для стен толщиной в 1.0 кирпич – 3,6×0,85=3,06 чел. × час;

Для стен толщиной в 1.5 кирпича – 2,9×0,85=2,47 чел. ×час;

Комплексная норма при наружных стенах в 2.0 кирпича по указанному источнику 2,9 чел. × час.

По этим нормам можно вывести ориентировочную дифференцированную норму для кладки наружных стен толщиною в 2.0 кирпича из уравнения:

3,06×0,15+2,47×0,30+0,55×N = 2,9, откуда N = 3,10 чел. × час.

Объем кладки, выполняемый за 1 смену звеном из 4 человек при перевыполнении норм на 20% при кладке стен толщиною в 2 кирпича, будет равен: 7×3,10×4×1,20=10,75 м3. То же при кладке внутренних стен в 1 ½ кирпича: 7×2,47×4×1,20=13,6 м3.

Наименьшая длина делянки для кладки стены толщиною 2 кирпича составит: l1=10,75 × (0,51×1,10)=19,2 м; Тоже для стены толщиною в 1.5 кирпича: l2=13,6 × (0,38×1,10)=32,5 м.

Примечание. Для вывода дифференцированных норм при толщине наружных стен толщиною в 2.5 кирпича принимать следующие соотношение объемов: в стенах толщиною в 2.5 кирпича – 61%; то же в 1.5 кирпича – 26%; в 1.0 кирпич – 13%.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 4.2.

Таблица 4.2 – Данные для определения длины делянки для кладки стен

| Вариант | Количество человек, n, | Толщина наружной стены, a, кирпичей | Толщина внутренней стены, b, кирпичей | Перевыполнение норм p, % | Высота яруса, h, м |

| 2.0 | 1.0 | 1.05 | |||

| 2.5 | 1.5 | 1.10 | |||

| 2.0 | 1.0 | 1.20 | |||

| 2.0 | 1.0 | 1.15 | |||

| 2.5 | 1.5 | 1.15 | |||

| 2.0 | 1.0 | 1.20 | |||

| 2.5 | 1.5 | 1.10 | |||

| 2.0 | 1.0 | 1.20 | |||

| 2.0 | 1.0 | 1.15 | |||

| 2.5 | 1.5 | 1.15 | |||

| 2.0 | 1.0 | 1.20 |

4.2.3 ПРИМЕР: Определить необходимое количество поддонов для обеспечения бесперебойной доставки кирпича на строительную площадку при следующих условиях:

- количество кирпича, укладываемого в одну смену Q=20 тыс. шт.;

- кирпичная кладка ведется в 1 смену;

- контейнеры доставляются на постройку с кирпичного завода.

Запас контейнеров на заводе:

- нагруженных кирпичом S1=3 часа потребности данной стройки;

- порожних S2=4 часа потребности данной стройки.

Запас кирпича в контейнерах на приобъектном складе: S3=3 смены (21 час.)

Запас кирпича на рабочих местах: S4=4 часа.

Емкость одного контейнера n=200 шт. кирпичей.

ЗАДАЧА: Определить количество контейнеров и комплектов ограждающих стенок у поддонов, применяемых во время перевозки кирпича при условии, что продолжительность одного цикла автомобиля tц равна 1,5 часам. На автомобиль погружается n=6 поддонов. Транспорт работает в 1.0 смену. Рабочая смена равна 7.0 часов.

РЕШЕНИЕ: Общий запас контейнеров (в часах работы на площадке) будет равен: t=t1+t2, где t1 – запас контейнеров на заводе; t1=3+4=7 час; t2 – запас на строительной площадке; t2=21+4=25 час. Тогда t=7+25=32 час.

Общее количество контейнеров, находящихся в работе, равно: N1 = [20000: (8×200)] ×32=400 шт.

Общая потребность в контейнерах с учетом нахождения 10% в ремонте составит:

N0=400×1,10=440 шт.

1.Определяем количество автомобилей. Один автомобиль в смену может сделать 6:1,5=4 оборота, при этом 6 час работы автомобиля в смену принимаем потому, что 30 мин отводится на пробег автомобиля от базы до завода, 30 мин от площадки до базы.

Одна автомашина перевозит за 1 оборот 200×6=1200 шт. кирпича, а за одни сутки 1200×4=4800 шт.

Всего требуется автомашин 20000:4800=4.17.

Принимаем 4 автомашины.

Поскольку для каждой автомашины требуется 6 поддонов, а следовательно, и 6 комплектов ограждений, то всего комплектов потребуется 6×4=24 комплекта.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 4.3, и с учетом того, что транспорт работает в две смены.

Таблица 4.3 – Данные для определения необходимого количества поддонов

| Вариант | Q, тыс. шт | S1, час | S2 час | S3 час | S4 час | n, шт | tц, час |

| 4.0 | 2.0 | 3.0 | 1,2 | ||||

| 3.0 | 3.0 | 2.0 | 0,8 | ||||

| 3,5 | 3,5 | 6.0 | 1,5 | ||||

| 7.0 | 4.0 | 5.0 | 1,7 | ||||

| 5.0 | 2.0 | 4.0 | 1,1 | ||||

| 4.0 | 3.0 | 4.0 | 1,0 | ||||

| 3.5 | 3.0 | 5.0 | 0,8 | ||||

| 5.5 | 4.5 | 4.0 | 1,5 | ||||

| 4.5 | 3.5 | 3.0 | 1,7 | ||||

| 6.0 | 5.5 | 2.0 | 1,1 | ||||

| 5.5 | 5.0 | 3.0 | 1,0 |

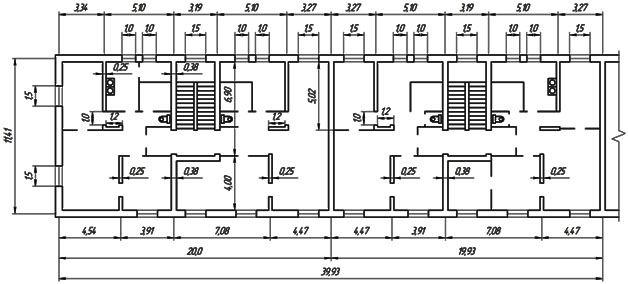

4.2.4 ПРИМЕР: Произвести расчет организации производства работ по кладке кирпичных стен 5-этажного четырехсекдионного жилого дома (рисунок 4.6) при следующих условиях:

- высота этажа от пола до пола h = 3.0 м;

- кладка средней сложности ведется под штукатурку;

- продолжительность работы и количество каменщиков определяется из условия возможно более полного использования башенного крана грузоподъемностью 3 т. (с учетом требований поточной организации работ);

- кирпичная кладка ведется в 1 смену;

- требуемое количество машино-смен крана для подъема различных материалов на этажи, кроме кирпича и раствора, составляет 10% от машино-смен, необходимых для подъема кирпича и раствора.

ЗАДАЧА:

- определить количество рабочих в комплексной бригаде, количество и состав специализированных звеньев;

- составить график производства работ;

- определить количество захваток на здании и делянок на каждой захватке и наметить границы захваток и делянок.

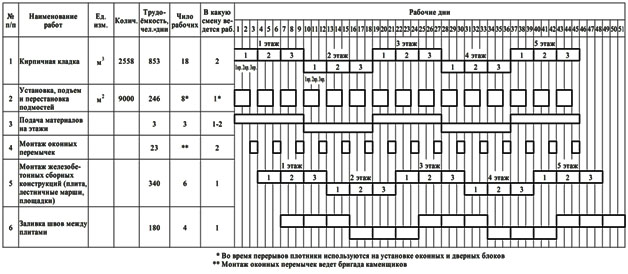

В графике производства работ необходимо показать увязку работ по производству кирпичной кладки с работами по монтажу железобетонных конструкций (плиты перекрытия, лестничные площадки и марши, оконные перемычки).

Для расчета принять следующие данные:

- монтаж плит покрытий, лестничных площадок и маршей на один этаж по нормам: кран = 10.2 маш.×смен; рабочих = 68 чел.×смен;

- монтаж оконных перемычек на одном этаже: кран = 0.7 маш.×смен; рабочих = 4.6 чел.×смен;

- заливка швов между плитами перекрытий = 38 чел.×смен.

РЕШЕНИЕ:

1. Определяем объем кирпичной кладки для одного этажа 5-этажного четырехсекционного здания (рисунок 4.6):

- объем кладки наружных стен толщиною в 2 кирпича за вычетом оконных проемов для одного этажа будет равен:

W1 = (19.93×2.0+20.0×2.0)×2.0+11.41×2]×3.0 – 1.5×1.7×32 – 1.0×1.7×8.0}× 0.51 =230.73 м3.

- объем кирпичной кладки внутренних стен толщиною в 1,5 кирпича за вычетом дверных проемов:

W2 = {[(11.41–0.51)×7.0+(6.9+0.38)×4.0+(3.19–0.38) ×4.0]×3.0–1.5×2.0×8.0)×0.38 = 123.87 м3.

- то же внутренних стен толщиною в 1 кирпич за вычетом дверных проемов:

W3 = {[(11.41 – 0.51)×8.0+(1.2–0.25)×8.0]×3.0–1.0×2.0×1.06 – 1,5×2.0×8.0)×0,25 = 57.1 м3.

Общий объем кирпичной кладки на один этаж равен 230.73+123.87+ 57.1=411.7 м3.

2.Определяем трудоемкость работы. Согласно ЕНиР требуется каменщиков 2.9×411.7 = 1194 чел.×час. или 170.6 чел×смен.

Рисунок 4.6 – План здания

3.Определяем продолжительность работы, исходя из наиболее полной загрузки башенного крана. Башенный кран в первую смену работает на монтаже междуэтажных перекрытий на 1-й захватке, а во вторую смену – на подаче кирпича.

Для 1,0м3 кладки требуется кирпича 0,38 тыс. шт. и раствора 0,25 м3 или:

- на 1 этаж требуется кирпича 0.38×411.7 = 156.45 тыс. шт.;

- на 1 этаж — раствора 0.25×411.7 = 102.93 м3.

Башенный кран грузоподъемностью 1.5 т за 1 подъем может поднять два поддона по 200 шт. кирпича в каждом (вес – 3.5×200×2 = 1400 кг).

Раствор поднимают в бункерах емкостью 0.75 м3 (вес 2000×0,75=1500 кг).

Для подъема кирпича и раствора, для кладки пятого этажа (подъем на высоту 14.0 м),согласно ЕНиР требуется (0.25+0.034)×156.45+ (0.11+0.02) 102.93 = 57,81 маш.×час. или 8,25 маш.×смен.

По условиям задачи с учетом 10% времени для подъема различных остальных материалов на этажи требуется 8.26×1,10  9,08; принимаем 9,0 маш.×смен.

9,08; принимаем 9,0 маш.×смен.

Так как монтаж оконных перемычек должен производиться одновременно с кирпичной кладкой, то на эту работу по условиям задачи будет затрачено краном дополнительно – 0,7 маш.×смен. Таким образом, всего кран должен работать 90.08+0.7 = 9,78 маш.×смен.

Производим разбивку здания в плане на 3 захватки, а каждого этажа по высоте – на 3 яруса высотой по 1,0 м. Шаг потока принимаем равным одному дню. При этом общая продолжительность кладки одного этажа будет равна 3×3 = 9 дней. При этом кран и обслуживающая его бригада такелажников должны работать с перевыполнением дневных норм на 8,5%.

4. Определяем состав комплексной бригады. В нее входят каменщики на кладке стен, плотники на установке и перестановке подмостей и такелажники, работающие на подъеме кирпича и раствора.

1)Трудоемкость работ по кирпичной кладке равна по предыдущему 170.6 чел.×смен. По нормам число рабочих в бригаде 170.6: 9 = 19 чел. Принимаем состав бригады в 18 человек (работа с перевыполнением норм на 5%). Монтаж оконных перемычек ведут каменщики.

Принимаем, что на стенах толщиной в 1 кирпич будут работать звенья из двух человек, а на стенах толщиной I.5 и 2.0 кирпича — из трех человек.

2)Площадь одного этажа равна около 900 м2. Исходя из этого согласно ЕНиР необходим следующий состав рабочих:

- для сборки подмостей на 1-м этаже требуется плотников 0.145×900 = 130 чел.×смен;

- для подъема подмостей на 2-й ярус на выдвижных штоках в пяти этажах – плотников 0.125×900×5.0 = 653 чел.×смен;

- для перестановки подмостей с подъемом на следующий этаж 4 раза – плотников 0.26× 900×4.0 = 936 чел.×час.

Всего 1719чел.×час или 246чел.×смен.

Принимаем общую продолжительность работы по подмащиванию 6×5=30 дней.

Состав звена плотников, исходя из этих условий, будет равен 246:30 = 8 чел.

3)Звено такелажников, согласно указаниями ЕНиР состоит из 3 человек (не считая машиниста). Таким образом, в состав комплексной бригады должны войти: каменщики 18 человек (4 разр. – 9; 3 разр. – 9), плотники 8 человек (4 разр. – 3; 2 разр. – 3; 1 разр. – 2); такелажники 3 человека (3 разр. – 3).

4)Монтаж железобетонных конструкций (плиты перекрытий, лестничные марши и площадки) производится тем же краном в первую смену (кирпичная кладка ведется во вторую смену). Для того чтобы выполнить эту работу в 9 дней, бригада монтажников должна работать с перевыполнением норм на

100× (10.2 – 9) : 9 = 13%.

При этих условиях поточная организация работ с ритмом 9 дней на один этаж оказывается возможной.

На этой работе должна работать бригада монтажников в количестве

68:10.2 = 6 человек.

Заливка швов между плитами производится в первую смену на захватке свободной от каменных работ. На этой работе должно быть поставлено 38:9 =4 человека.

График производства работ приведен на рисунке 4.7.

Примечание: Во время перерывов плотники используются на установке оконных и дверных блоков. Монтаж оконных перемычек ведет бригада каменщиков.

Рисунок 4.7 – График производства работ по кирпичной кладке и монтажу межэтажных перекрытий

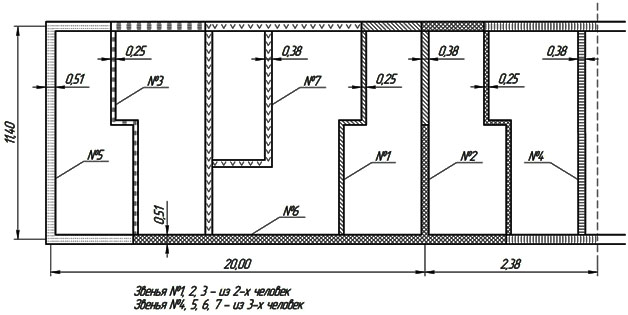

5)Определение количества захваток, делянок и их границ. Количество захваток принято — 3; их границы показаны на рисунке 4.7. Объем кладки на всех захватках приблизительно одинаков.

Длина делянки определяется из условия обеспеченности звена работой на одну смену (7 часов). Дифференцированные нормы принимаем, из решения ПРИМЕРА 4.2.2, а именно:

- для кладки 1 м3стен толщиной 2.0 кирпича – 3.10;

- для кладки 1 м3стен толщиной 1.5 кирпича – 2.47;

- для кладки 1 м3стен толщиной 1.0 кирпича – 3.06;

Высота яруса 1 м. Каменщики работают с перевыполнением норм на 5%.

Так как трудоемкость 1,0 мяруса глухой стены (первый ярус) и ярусов с проемами (второй и третий ярусы) приблизительно одинакова, то разбивку на делянки производим по первому ярусу.

Общая длина стен толщиною в 2.0 кирпича по предыдущему равна (19.93×2.0+20.0×2)×2+11.41×2=183 м.

Длина стен толщиною в 1.5 кирпича – (11.41–0.51)×7.0+(6.9+ 0.38)×4.0+ (3.19–0,38)×4=117 м.

Длина стен толщиною в 1.0 кирпич – (11.41 –0.51)×8.0 + (1.2–0.25)×8 = 94 м.

Трудоемкость кладки стены толщиною в 2.0 кирпича по нормам составит 3.10×230,76 = 714 чел.×час.

То же стен толщиною в 1.5 кирпича– 2,47×123.87 = 305 чел.×час.

То же стен толщиною в 1.0 кирпич –3.06 × 57.10= 175 чел.×час.

Состав звеньев определяется, исходя из общего количества рабочих в бригаде (18 человек) и толщины стен. Ввиду наличия стен в 1.0 кирпич необходимо иметь в составе бригады звенья из двух человек. Стены в 1.5 и 2.0 кирпича могут быть выложены звеном в два или три человека.

Исходя из этого, проектируем состав бригады: 2 звена из трех человек и 3 звена — из двух человек.

Оптимальная длина делянки на стенах толщиною в 2 кирпича при звене из трех человек (при работе с перевыполнением норм на 5%) будет равна:

L1 = (183.0×3.0):714.0 ×7.0×3.0×1.05 = 17 м.; то же, при звене из двух человек L2 = 11.3 м.

L1 = (183.0×3.0):714.0 ×7.0×3.0×1.05 = 17 м.; то же, при звене из двух человек L2 = 11.3 м.

Звенья №1.2.3 - из 2-х человек; Звенья №4,5,6,7-из 3-х человек

Рисунок 4.8 – Разбивка одной захватки на делянки

Длина делянки при стенах толщиной в 1.5 кирпича, если кладку ведет звено из трех человек, составит: L2 = (117.0×3.0):305 ×7.0×3.0×1.05 = 32.6 м.

То же при звене из двух человек – 17 м. Длина делянки для стен толщиной в 1.0 кирпич и звене из двух человек будет равна: L3 = (94.0×3.0):175 ×7.0×2.0×1.05 = 24.0 м. Разбивка 1-й захватки на делянки изображена на рисунке 4.8.

Решить предыдущую задачу с изменением ее условий согласно вариантам, приведенным в таблице 4.4.

Таблица 4.4 – Данные для определения организации производства работ и расчета количества делянок

| Вариант | Число секций | Число этажей | Толщина наружных стен, кирпич | Высота этажа, м | Грузоподъемность башенного крана, т |

| 2.0 | 3.10 | 2.0 | |||

| 2.5 | 3.20 | 3.0 | |||

| 2.0 | 3.00 | 4.0 | |||

| 2.5 | 2.85 | 5.0 | |||

| 2.0 | 3.10 | 5.0 | |||

| 2.5 | 3.20 | 5.0 | |||

| 2.0 | 3.00 | 3.0 | |||

| 2.5 | 2.85 | 4.0 | |||

| 2.0 | 3.10 | 2.0 | |||

| 2.5 | 3.20 | 5.0 | |||

| 2.0 | 3.00 | 3.0 |

РАЗДЕЛ 5 ЗАДАЧИ ПО БЕТОННЫМ И ЖЕЛЕЗОБЕТОННЫМ РАБОТАМ

Общие положения о производстве бетонных работ

В настоящее время бетонные конструкции без армирования применяются редко (полы, отмостки и подобные элементы, в которых бетон подвергается только сжатию) [Соколов].

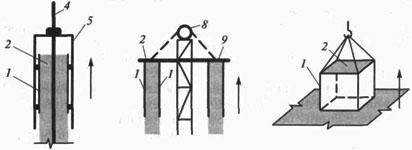

Бетонные армированные (железобетонные) конструкции бывают сборными, монолитными и сборно-монолитными (рисунок 5.1).

Сборные конструкции изготавливают на заводах и полигонах и устанавливают на место монтажными методами; монолитные – укладкой подвижной бетонной смеси на месте в специально подготовленные формы (опалубку); сборно-монолитные – с применением монолитной смеси и сборных элементов.

В современном строительстве бетон является доминирующим материалом для несущих конструкций. Комплексный процесс возведения монолитных железобетонных конструкций состоит из следующих рабочих процессов: установка опалубки; армирование; укладка и уплотнение бетона; уход за бетоном и снятие опалубки (распалубливание).

В состав заготовительных процессов входят: изготовление опалубки и арматуры, заготовка заполнителей, приготовление бетонной смеси.

Трудоемкость возведения 1.0 м3 монолитных железобетонных конструкций составляет 4...8 человеко-часов (чел.×ч), в том числе на опалубочные работы приходится 25...35%, арматурные –15...25%, бетонные – 20...30%, распалубливание 20...30%.

Рисунок 5.1 – Железобетонное балочное перекрытие: а – сборное;

б – монолитное; в – сборно-монолитное; 1 – конструкция из сборного железобетона; 2– конструкция из монолитного железобетона;3 – опалубка;

4 – арматура

Опалубочные работы

Назначение опалубки – придание требуемой формы и размеров будущей бетонной конструкции, поэтому внутренние размеры опалубки должны строго соответствовать размерам будущего изделия. Элементами опалубки являются: опалубочные щиты или отдельные элементы; крепежные устройства; поддерживающие элементы (леса).

По материалу опалубка бывает: деревянной нестроганной, строганной и с набрызгом синтетической пленки; стальной; комбинированной; железобетонной; пластмассовой; фанерной и картонной. Две последние разновидности должны обладать водостойкими качествами.

Опалубка должна удовлетворять требованиям на: прочность, неизменяемость, правильность формы и размеров; надежное восприятие вертикальных (собственная масса, масса бетона, арматуры, людей и транспорта) и горизонтальных (боковое давление бетона, давление от сотрясения при выгрузке и вибрировании) нагрузок;

- плотность поверхности (отсутствие щелей), исключение просачивания через нее цементного молочка;

- способность обеспечивать требуемое качество бетонной поверхности;

- возможность многократного использования (оборачиваемость); чем выше оборачиваемость опалубки, тем ниже ее стоимость в расчете на единицу объема готовой продукции;

- технологичность — удобство в работе, возможность быстрой установки и разборки (распалубливания).

В отечественном строительстве в основном применяется разборно-переставная опалубка из мелких (площадью до 3 м2) и более крупных деревянных, металлических или комбинированных рамных щитов.

Мелкощитовая опалубка может устанавливаться вручную при бетонировании фундаментов, колонн, перекрытий и других конструктивных элементов. При необходимости из мелких щитов можно собирать крупноразмерные опалубочные панели или пространственные блоки и монтировать их с помощью кранового оборудования.

Особой популярностью сейчас пользуются мелкощитовые опалубки фирм PERI, NOE, DOKA, различия между которыми в основном заключаются в конструкциях соединительных элементов: замковых, клиновых, стяжных, винтовых и др.

Крупнощитовая опалубка размером 3...20 м2 применяется при бетонировании стен и других монолитных конструкций с большой площадью опалубливания. При установке щитов увеличенного размера существенно снижается трудоемкость опалубочных работ и улучшается качество поверхностей конструкции за счет уменьшения количества сопряжений.

Крупнощитовая опалубка размером на высоту помещения нашла широкое распространение при строительстве жилых и гражданских бескаркасных зданий с несущими стенами из монолитного железобетона. Установка и снятие такой опалубки осуществляется с помощью кранов, обслуживающих строительный объект.

Подвесная опалубка применяется для конструкций, армированных жесткими металлическими профилями или несущими арматурными каркасами.

Катучая (передвижная) опалубка используется для линейно- протяженных конструкций (своды, оболочки, туннели и т.д.). Такая опалубка возводится поэтапно: передвижение, подъем опалубки, опускание после бетонирования.

Для тонких и сложных по форме конструкций применяют пневматическуюопалубку, выполняя операции в такой последовательности: перемещение, накачивание, выпуск воздуха после бетонирования.

Высокие сооружения со стенками постоянного сечения требуют применения скользящейопалубки; опалубка постоянно «поднимается», опираясь на арматурные стержни.

Для высоких сооружений со стенками переменного сечения используют подъемно-переставную опалубку, выполняя работы в таком порядке: бетонирование яруса, подъем опалубки с уменьшением количества наружных щитов, бетонирование следующего яруса и т. д.

Блочнаяопалубка обычно применяется в виде стального неразъемного блока при устройстве отличающихся значительной массивностью конструкций.

В монолитном домостроении применяют объемно-переставные П- и Г-образные опалубки (горизонтально и вертикально перемещаемые).

Армоопалубка применяется в виде мелкоячеистых сеток, на которые наносят раствор или бетон под давлением. Сетки являются арматурой.

Конструкции, в которых бетонный массив облицовывают опалубкой, возводят с применением несъемнойопалубки.

Основные виды опалубок представлены на рисунке 5.2.

а) б) в)

а) б) в)

г) д) е)

г) д) е)

ж) з) и)

ж) з) и)

Рисунок 5.2 – Схемы различных опалубок, применяемых в строительстве:

а – подвесная; б– катучая; в –пневматическая; г– скользящая; д – подъемно- переставная; е – блочная; ж– объемно-переставная; з – армоопалубка;

и– несъемная опалубка; 1 – опалубка; 2 – бетон; 3 – металлический профиль; 4 – металлический стержень; 5–домкратная рама; 6 – тележка;

7– воздух; 8 – лебедка; 9 – металлическое опорное кольцо; 10 – складная рама; 11 – сопло; 12 – растяжка

Арматурные работы

Арматурой называют стальные стержни, профили, проволоку и изделия из них, предназначенные для восприятия в железобетонных конструкциях растягивающих и знакопеременных усилий [Соколов].

Арматура, применяемая для изготовления железобетонных изделий (рисунки 5.3, 5.4), подразделяется: по материалу на стальную и неметаллическую; по способу изготовления на стержневую, канатную и проволочную; по профилю на круглую гладкую (класс А-1) и периодического профиля; по принципу работы на ненап- рягаемую и напрягаемую; по назначению на рабочую, распределительную и монтажную; по способу установки на сварную и вязаную в виде отдельных стержней, сеток и каркасов.

Напряжение арматуры производится механическим или электротермическим способом обычно на заводах на упоры, на площадке на бетон.

Процесс напряжения арматуры технически сложен, поэтому при монолитном бетонировании напрягаемая арматура применяется редко.

Для более полного использования свойств металла арматуру можно упрочнять: термически (закалка), холодной вытяжкой, сплющиванием в холодном состоянии, волочением через отверстия диаметром, меньшим чем у арматуры (волочение через фильеры).

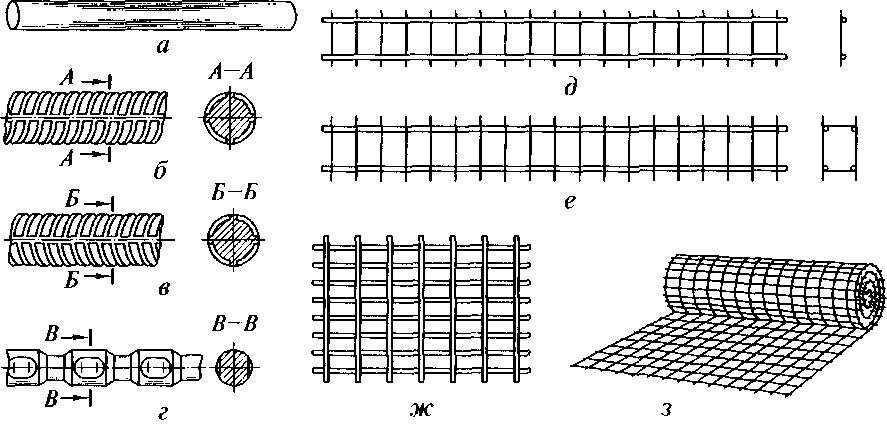

Рисунок 5.3 – Виды арматуры:

а – круглая горячекатаная сталь СтЗ; б – горячекатаная сталь периодического профиля Ст5; в – горячекатаная сталь марок 25Г2С, 35ГС, и 30ХГ2С;

г– холодносплющенная сталь; д – плоский сварной каркас;

е – пространственный каркас, собранный из двух плоских; ж – сварная плоская сетка; з – рулонная сетка

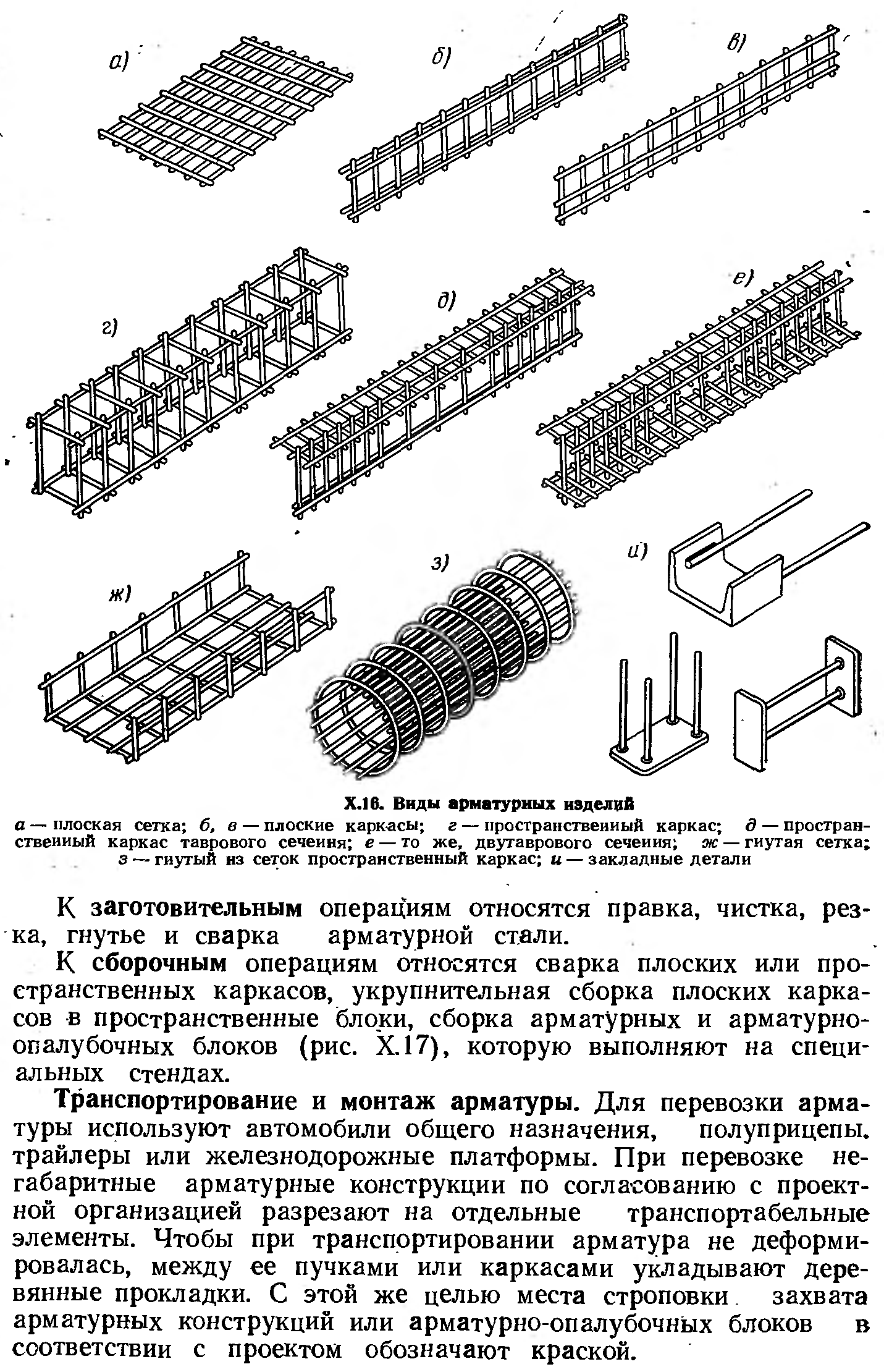

Рисунок 5.4 – Виды арматурных изделий:

а – плоская сетка; б, в – плоские каркасы; г – пространственный каркас;

д – пространственный каркас таврового сечения; е – то же, двутаврового сечения; ж – гнутая сетка; з – гнутый из сеток пространственный каркас;

и – закладные детали

Арматурная сталь в зависимости от механических качеств относится к различным классам: A-I, A-II, A-1II, Aт-IV и др. Индекс «т» означает термически упроченную сталь.

Для каждого класса горячекатаной арматурной стали в зависимости от ее химического состава устанавливают определенные марки (СтЗ, Ст5, 18Г2С и др.). Буквами обозначены составляющие, входящие в состав стали: Г — марганец, С — кремний и т.д., а цифрами — их процентное содержание. Например, в марке стали 18Г2С цифра 18 обозначает содержание углерода в сотых долях процента, цифра 2 — содержание марганца в процентах. Отсутствие цифры после буквы С означает, что элемент присутствует в количестве, не превышающем 1 %.

Для армирования предварительно напряженных конструкций кроме штучной высокопрочной арматуры применяют пучки и пряди, изготавливаемые из высокопрочной проволоки диаметром 3 мм, и канаты из нескольких прядей.

Наряду со стальной арматурой для армирования бетона в ряде случаев можно применять стеклопластиковую арматуру, которая не уступает по своей прочности стальной проволоке, имеет в несколько раз меньшую массу и большую, по сравнению со стальной арматурой, устойчивость к коррозионным воздействиям. Меньший, по сравнению со сталью, модуль упругости, чувствительность к динамическим и температурным нагрузкам и сравнительная сложность изготовления пока ограничивают более широкое применение стеклопластиковой арматуры.

В качестве неметаллической арматуры в ряде случаев применяют рубленое стеклянное или асбестовое волокно.

В строительстве широко используют арматурные сетки в виде плоских изделий и рулонов. Арматурные заводы выпускают легкие арматурные сетки, изготовляемые из горячекатаной низколегированной стали периодического профиля и холоднотянутой проволоки диаметром 3... 7 мм. Промышленность выпускает также тканые сетки с ячейками размером 5...20 мм, предназначенные для армирования тонкостенных железобетонных конструкций.

Для армирования балок, ригелей, прогонов выпускают плоские или пространственные арматурные каркасы.

Арматурные изделия следует изготавливать на крупных арматурных заводах, поскольку при изготовлении арматуры в мелких цехах и на приобъектных полигонах в 3 – 5 раз возрастают затраты ручного труда, увеличиваются потери материала и стоимость продукции [Соколов].

Процесс поэтапного изготовления арматурных изделий можно выразить следующей цепью: склад арматуры –разматывание, правка, чистка и резка – гнутье – сварка – готовое изделие. Разматывание из бухт, правку, чистку и резку легкой арматуры производят на автоматических правильно-отрезных станках. Проходя через правильные ролики, арматура выпрямляется, очищается, а затем отрезается по размеру. Далее арматура гнется на приводных станках и сваривается в сетки точечной контактной сваркой.

Правку тяжелой арматуры, поступающей в прутках, обычно выполняют вручную на правильных плитах, чистят электрощетками и разрезают на станке-гильотине. Наращивание стержней осуществляют контактной стыковой сваркой, при изготовлении каркасов применяют дуговую или электрошлаковую сварку.

Сварку ведут при силе тока 250...350 А. При сварке холодно- упрочненной стали во избежание «отпуска» применяют жесткие режимы сварки (короткая продолжительность при большой силе тока).

В условиях строительной площадки выполняются: приемка арматурных изделий, сортировка и складирование; подготовка к монтажу, при необходимости укрупнение и объединение в арматурно-опалубочные блоки; установка, выверка арматуры и окончательное соединение стыков; приемка работ с составлением акта скрытых работ.

В процессе приемки арматурных изделий контролируют наличие бирок, следов коррозий, деформаций, соответствие размерам. Монтаж арматуры, по возможности, следует осуществлять укрупненными элементами с использованием кранов. Установка вручную допускается лишь при массе арматурных элементов до 20 кг.

Каркасы устанавливают при одной или двух открытых сторонах опалубки. Для предохранения каркасов от смещения их временно закрепляют. Крепления снимают по мере укладки бетонной смеси.

При армировании конструкций сетками и плоскими каркасами с диаметром арматуры до 32 мм их соединение может осуществляться с помощью сварки, вязки и без сварки нахлесткой.

Наименьшие длины L перепуска сварных сеток и каркасов из стержней диаметром d до 32 мм (число номинальных диаметров соединяемых стержней) в зависимости от класса арматуры и двух вариантов расположения стыков приведены ниже.

| Арматура | A-I, A-II | A-III, A-IIB | A-I, A-II | A-III, A-IIB |

| L, мм | 35*/40** | 45/50* | 30/35 | 40/40 |

*В числителе – значение при расположении стыков в растянутой зоне при изгибаемых, внецентренно сжатых и внецентренно растянутых элементах; в знаменателе – при расположении стыков в центрально растянутых или внецентрально растянутых элементах (плитах, стенах).

** При классе бетона В12,5, остальные значения при классе бетона В15 и выше

Для перехода от класса бетона к его средней прочности в мега- паскалях необходимо числовое значение В разделить на коэффициент 0,778, например при классе В15 средняя прочность 15:0,778 = 19,3 МПа (М200).

Широко практикуется вязка арматуры с помощью специальных крючков. Стержни сращивают внахлестку с перевязкой стыка в трех местах (по середине и по концам) отожженной стальной проволокой диаметром 0,8... 1,0 мм. При стыковании стержней гладкого профиля в растянутой зоне должны отгибаться крюки.

При монтаже арматуры необходимо обеспечивать защитный слой бетона, т.е. расстояние между внешними поверхностями арматуры и бетона. Правильно устроенный защитный слой надежно предохраняет арматуру от коррозионного воздействия внешней среды.

Обеспечить проектные размеры защитного слоя бетона можно с помощью бетонных или металлических фиксаторов, которые привязываются к арматурным стержням. Особо высокими технологическими свойствами характеризуются надеваемые на арматуру пластмассовые кольца-фиксаторы. Во время установки пластмассовое кольцо благодаря присущей ему упругости немного раздвигается и плотно охватывает стержень.

Защитный слой в плитах и стенках толщиной до 10 см должен быть не менее 10 мм; в плитах и стенках более 10 см – не менее 15 мм; в балках и колоннах при диаметре продольной арматуры 20... 32 мм – не менее 25 мм и при большем диаметре – не менее 30 мм.

При оформлении акта приемки смонтированной арматуры кроме проверки ее проектных размеров по чертежу контролируют качество выполненных работ; наличие и месторасположение фиксаторов; прочность сборки и расположение стыков арматуры. (Сумма сварных и вязаных стыков в одном сечении при гладкой арматуре не должна превышать 25%; при периодической – 50%.)

Дата добавления: 2016-01-03; просмотров: 17174;