Расчет газопроводов

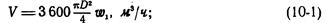

При проектировании определяют диаметры газопроводов, исходя из величины допускаемой потери давления на рассматриваемых участках и количеств газа, которые требуется передать по трубопроводам. При поверочных расчетах, когда известны размеры газопровода - диаметр и длина, определяют величину падения давления на каждом участке при заданном количестве газа, проходящего через газопровод, которое может быть выражено формулой:

Здесь w - средняя по сечению скорость газа, м/сек; D - диаметр газопровода, м; V - количество газа при фактическом состоянии, т. е. при заданных его давлении и температуре, м3.

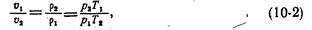

Пересчет действительного объема на объем при нормальных или стандартных условиях производится на основе характеристического уравнения. Если первое состояние газа характеризуется абсолютным давлением p1 и абсолютной температурой T1, а второе соответственно p2 и T2, то:

Здесь ρ1 и ρ2 - плотности газа при первом и втором состояниях, кг/м3; v1 и v2 - удельные объемы газа, м3/кг.

В газопроводах низкого давления, когда избыточное давление газа составляет до 5 кн/м2, а абсолютное давление газа мало отличается от нормального (10332 дан/м2), можно считать, что p2/p1 ≈ 1 и тогда:

Условием неразрывности потока в двух его сечениях f1 и f2 является уравнение:

откуда следует, что для газопровода неизменного сечения:

Газ движется по трубопроводу за счет перехода потенциальной энергии сжатого газа в кинетическую; при движении его часть кинетической энергии расходуется на работу трения и далее переходит в тепло. На преодоление сопротивлений при движении газа на данном участке газопровода может быть израсходован перепад давления ∆p = pн - pк, где pн и pк - начальное и конечное давления газа.

Подземные и надземные газопроводы после окончания строительства испытывают в два этапа- на прочность и герметичность. Участки газопроводов на переходах через водные преграды, а также под автомобильными дорогами, железнодорожными и трамвайными путями испытывают в три этапа: на прочность после сварки перехода или его части до укладки на место; герметичность после укладки его на место, полного монтажа и засыпки всего перехода; на герметичность при окончательном испытании всего газопровода в целом

Прн испытании газопроводов применяют следующие типы манометров подземных и надземных газопроводов на прочность— манометры пружинные класса точности не ниже 1.5 по ГОСТ 2405—80*; подземных газопроводов на герметичность— манометры пружинные образцовые класса точности не ниже 0,4 по ГОСТ 6521—72*; надземных газопроводов на герметичность— манометры пружинные класса точности не ниже 1 по ГОСТ 2405—80*.

Подземные и надземные газопроводы низкого и среднего давлений и подземные газопроводы высокого давления испытывают на прочность и герметичность сжатым воздухом. Надземные газопроводы высокого давления на прочность испытывают водой, а на герметичность — воздухом. При возникновении трудностей в проведении гидравлических испытаний (зимнее время, отсутствие воды на месте испытаний и др.) допускается испытание на прочность подземных газопроводов высокого давления проводить воздухом при условии принятия необходимых мер по обеспечению безопасности.

Испытание на прочность и герметичность подземных и надземных газопроводов производится по нормам испытательных давлений, приведенным в табл 64.

Испытание подземных газопроводов на прочность проводится после их засыпки на высоту 20—25 см над верхней образующей трубы. Стыки газопроводов низкого и среднего давлений при испытании на прочность давлением до 0,45 МПа остаются неизолированными и неприсыпанными. Продолжительность испытания на прочность подземных н надземных газопроводов должна быть не менее 1 ч. После выдержки трубопровода под испытательным давлением последнее снижается до установленной нормы испытания на герметичность. После этого производится осмотр газопровода и проверка мыльным раствором герметичности всех соединений (сварных швов, фланцевых и резьбовых соединений). Устранение дефектов допускается производить только после снижения давления в газопроводе до атмосферного. Результаты испытания на прочность считают положительными, если за установленное время испытания нет видимого падения давления по манометру и при осмотре не обнаружены утечки.

Испытание газопроводов на герметичность проводится после положительных результатов испытания на прочность. До начала испытаний иа герметичность газопроводы выдерживают под испытательным давлением в течение 4 ч и времени, необходимого для выравнивания температуры воздуха в газопроводе с температурой окружающей среды. Продолжительность испытаний на герметичность должна быть для подземных газопроводов 3 ч, надземных — 30 мин. Результаты испытаний иа герметичность следует считать положительными, если за установленное время испытаний нет падения давления и при осмотре газопровода и проверке соединений ие обнаружены утечки.

30. Кислородная станция ( цех разделения воздуха) - это часть производственного предприятия ( завода), состоящая из одного или нескольких зданий и сооружений, в которых размещается основное и вспомогательное оборудование для получения жидких или газообразных продуктов разделения воздуха, а также производится их очистка, хранение, наполнение баллонов или транспортных емкостей и выдача продукции потребителям. Сооружение, в котором размещаются емкости для хранения жидкого кислорода или азота с примыкающими к нему наливными устройствами и помещениями для вспомогательного технологического оборудования и необходимых служб, называется хранилищем.

Кислородная станция состоит из здания кислородного цеха, где расположено все основное оборудование, и здания склада баллонов с наполнительной. [4]

Кислородная станция состоит из отделения компрессии, воздухоразделительной установки и емкостей для хранения запаса кислорода. В состав воздухоразделительной установки входят блок разделения воздуха, турбодетандерные агрегаты, центробежные и поршневые насосы, скрубберы системы азотно-водяного охлаждения. Блок разделения воздуха состоит из регенераторов, ректификационных колонн, конденсаторов и теплообменников. Все оборудование внутри блока разделения воздуха и вне его связано между собой трубопроводами. Требования к безопасному производству работ по монтажу оборудования кислородных станций во многом аналогичны требованиям техники безопасности при монтаже компрессоров, насосов, аппаратов колонного типа, газгольдеров и резервуаров. Специфическими являются требования к обеспечению безопасности при производстве изоляционных работ, обезжиривания, испытаний и работ, связанных с применением сжиженных продуктов разделения воздуха.

Устройство компрессора представляет собой машину, которая имеет внешнее охлаждение газа при отсутствии направляющих устройств со спиральным отводом газа после прохождения каждой ступени и наружными перепусками газа с одной ступени в другую. Компрессорный агрегат состоит из двух либо трёх ступеней нагнетания, а также редуктора и электропривода. На всех корпусах опорные подшипники смонтированы в демпферные втулки с целью уменьшения вибраций ротора при номинальных оборотах. Чтобы охладить газ после прохождения каждой секции, на компрессоре установлены промежуточные и концевые газоохладители. В качестве привода на агрегате устанавливается синхронный двигатель, а для очистки газа используется очиститель кислорода. Управляется кислородный компрессор посредством комплексного устройства, на котором обычно располагаются стартер, счётчик времени наработки, кнопка старт-стоп, манометры, клапаны сброса. Кроме того, с целью повышения уровня безопасности эксплуатации прибора, на нём должны быть установлены устройства отключения компрессора при превышении давления и при низком уровне входного давления.

Дата добавления: 2015-12-29; просмотров: 1151;