Электроконтактная сварка при ремонте автомобилей.

Сущность способов электроконтактной сварки заключаются в нагреве соединяемых деталей проходящим током (джоулевым теплом) и сближением до межатомных расстояний приложенным к деталям давлением.

Различают следующие способы электроконтактной сварки:

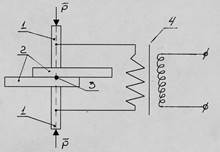

1.Точечная сварка, при которой детали в виде листов или прутков соединяются в нахлест между двумя электродами, к которым прикладывается давление и подводится сварочный ток (см. рис. 12.32).

Рис. 12.32. Схема процесса точечной сварки:

1 – электроды; 2 – детали; 3 – сварная точка; 4 – сварочный трансформатор.

При прохождении тока по сварочной цепи происходит выделение джоулевой теплоты, величина которой прямо пропорциональна квадрату тока, сопротивлению проводника и времени прохождения тока

Qдж = I2св R t , (12.20)

где Iсв - сварочный ток, А;

R – оммическое сопротивление, ОМ;

t – время прохождения тока, с.

Учитывая то, что сопротивление проводников тока в различных участках сварочной цепи различно, то исходя из этого наибольшее количество тепла выделяется там, где больше сопротивление R (формула 12.21). При точечной сварке наибольшее сопротивление будет между поверхностями соединяемых деталей. Это обусловлено тем, что площадь контакта здесь меньше, чем в других сечениях из-за наличия на поверхностях микронеровностей. Из электротехнике известно, что

, (12.21)

, (12.21)

где r - удельное сопротивление материала;

l – длина проводника;

S – поперечное сечение.

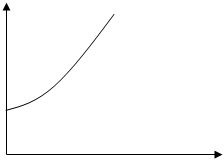

Так как в контакте между деталями величина S будет наименьшей, то следовательно R будет наибольшим, а значит здесь будет больше выделяться тепла. Кроме того, наличие на поверхностях деталей окислых пленок обуславливает более высокое удельное сопротивление r, что также способствует более высокому нагреву. Благодаря этому в месте контакта между деталями происходит наибольший нагрев. Известно также, что с ростом температуры металла удельное сопротивление его резко возрастает по экспоненте (см. рис. 12.33).

r, ом/м

r, ом/м

rо

0 Т, 0С

Рис. 12.33. Зависимость удельного сопротивления металла от его температуры

Вследствие этого, рост температуры металла ведет к увеличению величины r, что обуславливает увеличение джоулевой теплоты и повышение температуры, что вновь увеличивает r и т.д., своего рода получается цепная реакция – рост температуры ведет к увеличению r, а увеличение r приводит к росту температуры. Поэтому нагрев металла до температуры плавления происходит за сотые или десятые доли секунды.

Точечная сварка при ремонте автомобилей используется в основном для ремонта кабин и оперенья и некоторых элементов подвески.

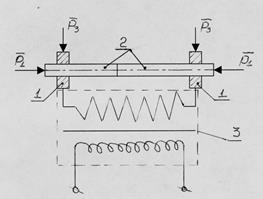

2. Стыковая сварка обеспечивает получение неразъемных соединений двух деталей встык. Торцы деталей преимущественно одинакового сечения очищаются от загрязнений, сближаются, сдавливаются с определенным усилием и затем к ним подводится сварочный ток (см. рис. 12.34).

Рис.12.34. Схема стыковой сварки:

1 – зажимы; 2 – детали; 3 – сварочный трансформатор; Р1 – усилие сжатия деталей; Р3 – усилие зажатия деталей.

Существует два способа стыковой сварки: стыковая сопротивлением и стыковая оплавлением.

При стыковой сварке сопротивлением детали зажимаются в зажимах 1, которые обеспечивают надежный электрический контакт к деталям. Затем детали прижимаются друг к другу по торцам с усилием Р1 и включается сварочный ток. При прохождении тока вместе контакта деталей интенсивно выделяется тепло, как и при точечной сварке. Нагрев деталей происходит на небольшую глубину до пластического состояния, после чего ток выключается, а усилие сжатия Р1 увеличивают. В результате давления металл в месте контакта начинает течь, разрушая окислые пленки, что обеспечивает сближение поверхностей деталей до межатомных расстояний. На рис. 12.35 представлена диаграмма изменения тока и давления при стыковой сварке сопротивлением от времени.

Р

Р

J

J

|

Р

Р

tJ T

tJ T

Рис. 12.35. Характер изменения тока и давления при стыковой сварке сопротивлением

При стыковой сварке оплавлением детали зажимают в зажимах и включают источник тока, а затем медленно начинают сводить до контакта поверхностей деталей друг с другом и разводить несколько раз. В моменты их касания сразу начинает течь больной ток, но так как контакт происходит первоначально по микронеровностям, то за счет джоулевой теплоты эти микроконтакты мгновенно нагреваются до температуры плавления и они оплавляются. Так несколько раз сближая и разводя детали торцы их оплавляют и одновременно прогреваются до пластичного состояния на определенную глубину. После этого ток отключают, а детали сдавливают с усилием Р1. Давлением жидкий металл выдавливается наружу, разрушая окислы и оголяя чистый металл, что позволяет сблизить поверхности деталей до межатомных расстояний в пластическом состоянии, как при стыковой сварке сопротивлением.

Стыковая сварка в авторемонтном производстве применяется при ремонте полуосей, клапанов, карданных валов, хомутов рессор и др. деталей.

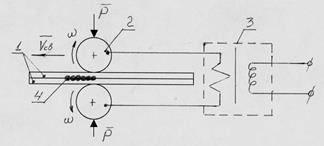

3. Шовная сварка в отличие от точечной сварки электроды имеет в виде роликов, которые вращаются и сдавливают свариваемые листы. Ток включается периодически, приводя каждый раз к образованию сварной точки. Время между двумя включениями сварочного тока (время паузы) должно быть таким, чтобы точки перекрывали друг друга, обеспечивая герметичность соединения (см. рис. 12.36).

Рис. 12.36. Схема роликовой сварки:

1 – детали; 2 – роликовые электроды; 3 – сварочный трансформатор; 4 – сварочные точки; Р – усилие сжатия деталей; w - скорость вращения роликов; Vсв – линейная скорость роликовой сварки.

Роликовая сварка нашла широкое применение при восстановлении изношенных деталей путем приварки стальной ленты или стальной проволоки.

Дата добавления: 2015-12-26; просмотров: 1492;