Управление станками автоматических линий и их блокировка

Управление поступательными и вращательными перемещениями подвижных элементов станков, транспортеров и других узлов автоматической линии, происходящее в определенной последовательности, согласование действий отдельных агрегатов линии выполняется средствами электроавтоматики.

Электрическая система управления автоматической линии должна обеспечивать:

1) Централизацию управления и контроля,

2) Заданную последовательность движения механизмов,

3) Возможность переналадки при изменении технологического процесса,

4) Работу линии в автоматическом и наладочном режимах,

5) Возможность широкого использования компактных слаботочных аппаратов, электронных элементов, узлов питания.

Основной принцип построения схем управления автоматическими линиями – управление в функции пути. Такое управление позволяет в любой момент контролировать взаимное расположение деталей и инструмента и является наиболее надежным. Команда на последующие действия подается тогда, когда предыдущие действие уже совершено (закончено). Для этого используются путевые выключатели и переключатели. Воздействие на переключатели осуществляе5тся различными упорами и кулачками, которые устанвливаются на подвижных органах станков.

Другие принципы построения схем управления:

1) в функции нагрузки. Контролируются усилия, возникающие после завершения движения, например в зажимных устройствах. Датчики управления – токовые реле или реле давления.

2) Управление в функции времени. Используется, когда работа агрегатов линии происходит без подачи инструмента (без перемещений), например при зачистных операциях, закалке деталей и т.д. Датчики – различные реле времени.

3) Управление в функции скорости применяется при электрическом торможении электроприводов. Датчики – реле контроля скорости.

4) Управление в функции размеров обрабатываемых деталей (активный контроль). Позволяет непосредственно контролировать ход технологических операций и осуществлять автоматическую подналадку станков.

Пример электрической схемы для линии с гибкими транспортными связями. При этом электрические схемы связывают между собой только смежные станки и транспортные участки между ними.

Станок электрически блокируется с транспортными участками до и после данного станка, а транспортный участок со станками, находящимися по обе стороны участка.

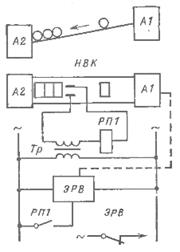

Простейшая схема автоматизации межагрегатного транспортного участка линии с гибкой транспортной связью:

Станки А1 и А2 соединены между собой наклонным склизом, на котором могут создаваться межоперационные заделы. Во время нормальной работы станков деталь, двигаясь по склизу от станка А1 к станку А2, замыкает контакты низкого напряжения НВК (вместо НВК может быть установлен, например, фотодатчик). Включается реле РП1, которое управляет электронным реле времени ЭРВ. Но так как деталь уходит с НВК, то реле РП1 отключается, и реле РВ не успевает сработать. Если же станок А2 остановится, то склиз будет заполняться, контакты НВК останутся замкнутыми, реле ЭРВ сработает, его размыкающий контакт отключит цепь управления станка А1, и тот также остановится. При возобновлении работы станка А2 контакты НВК освободятся, и станок А1снова включится в работу.

Станки линии с жесткой транспортной связью работают в едином ритме. Поэтому между отдельными станками, транспортерами и зажимными механизмами линии существуют взаимные связи и блокировки, которые обеспечивают четкое взаимодействие всех механизмов в определенной последовательности и правильность выполнения команд.

Промежуток времени между подачей двух соседних команд называется тактом линии. За время такта производится одна операция по обработке или транспортировке деталей. Совокупность тактов, необходимых для обработки детали, называется циклом линии.

Различают следующие режимы работы линии:

1) Автоматический режим с непрерывным повторением циклов

2) Полуавтоматический режим работы одиночными циклами

3) Специальные или частные режимы с исключением из автоматической работы отдельных станков,

4) Наладочный режим.

Переход на тот или иной режим работы производится переключателями схемы управления, которые устанавливаются на центральном пульте.

В схеме должен быть предусмотрен аварийный останов агрегатов линии на любом этапе ее работы.

Содержание проекта электрооборудования станков и установок

Электрооборудование различных по конструкции и назначению производственных механизмов (металлорежущих станков, кузнечно-прессовых машин, мостовых кранов и др.) имеет много общего в отношении принципов построения схем электрических соединений, размещения электрических машин и аппаратов, их монтажа и т. д. Это дает возможность проводить проектирование электрооборудования большинства станков и машин по единой методике.

Наиболее целесообразно вести проектирование электрической части производственного механизма одновременно с разработкой всей его конструкции, так как производственные возможности и конструктивные формы механизмов часто определяются степенью и формой их электрификации.

Проект электрооборудования производственного механизма включает в себя следующие составные части:

1) техническое задание на проектирование электрооборудования,

2) принципиальную схему управления с описанием,

3) размещение электрооборудования на производственном механизме и вне его,

4) схемы соединений узлов и элементов (пульта, шкафа и т. п.),

5) схему подключения (внешнего монтажа),

6) перечень элементов схемы,

7) все необходимые расчеты электрической части (расчет мощности двигателей, определение параметров схемы и т. д.).

Техническое задание на проектирование электрооборудования составляется после установления конструктивных форм и технологических показателей разрабатываемого механизма с учетом степени его электрификации.

Электрическое управление механизмами должно быть удобным, надежным, простым и дешевым. Эти основные положения определяют все этапы проектирования электрооборудования, включая составление принципиальной электрической схемы, выбор электроаппаратуры и ее размещение.

В техническом задании указывается количество и назначение электродвигателей данного механизма, их мощность и частота вращения, наличие реверса и торможения, диапазон и плавность регулирования скорости (если оно осуществляется электрическим путем), нагрузочные графики и т. п.

Далее приводятся основные требования к схеме управления электродвигателями, дается перечень всех режимов работы механизма, указываются формы управления (ручное, автоматическое, программное и т. д.) и все необходимые блокировки. В заключение приводятся указания по устройству местного освещения, заземления, размещению пультов управления и пр.

Дата добавления: 2015-12-26; просмотров: 3637;