Электрооборудование гальванических установок

Гальванотехника - способ осаждения металлов на поверхности металлических и неметаллических изделий при помощи электролиза. После такого осаждения поверхность изделия приобретает большую стойкость против коррозии, более красивый вид (декоративное покрытие), иногда - большие твердость, стойкость против истирания.

Если при этом изделие покрывается весьма тонким (5 - 30 мкм) слоем металла, лишь в редких случаях (упрочнение поверхности) доходящего до десятых долей миллиметра, то такого рода процесс носит название гальваностегии.

Для нанесения металлических покрытий на другие металлы широко используется электролитический способ — гальваностегия.

Гальваностегия имеет в настоящее время широкое применение (омеднение, никелирование, хромирование, серебрение, золочение, кадмирование, покрытие поверхности цинком, оловом, свинцом).

Изделие (катод) соединяется с отрицательным полюсом источника постоянного тока и погружается в ванну с электролитом — кислотным или щелочным раствором, который содержит ионы покрывающего металла. В ванну погружается электрод из покрывающего металла (анод), соединенный с положительным полюсом источника тока. В процессе электролиза металл анода переносится через электролит и осаждается на изделии.

Способом гальваностегии наносят антикоррозионное и декоративное покрытия металлических деталей электрических машин, для изготовления пластмассовых и миканитовых деталей коллекторов, контактных колец и т. п. Количество осажденного металла пропорционально количеству прошедшего через электролит электричества с учетом потерь из-за побочных химических реакций, утечек тока и других причин.

Гальванические ванны представляют собой прямоугольные резервуары из листовой стали. Для кислотных электролитов ванны внутри футеруются материалом, не вступающим во взаимодействие с электролитом, например свинцом, винипластом, резиной. Ванны изготовляют также из полистирола.

Перед нанесением покрытий производят тщательную подготовку поверхности изделий: механическую обработку (очистку пескоструйным аппаратом, вращающимися щетками из проволоки, шлифование и полирование специальными пастами) и химическую или электрохимическую обработку.

Последняя состоит из электролитического обезжиривания и травления в растворах кислот или щелочей. Изделие погружается в ванну с раствором и служит одним из электродов. В процессе электролиза раствора выделяющиеся на поверхности изделия пузырьки газа (водорода на изделии - катоде или кислорода на изделии - аноде) отрывают от поверхности изделия капли жиров, масел, грязи и т. п. При травлении (с большими, чем при обезжиривании, плотностями тока) происходит как отрыв пленок окислов пузырьками газа, так и восстановление окислов или их электролитическое растворение.

Последним этапом подготовки изделий, непосредственно перед поступлением в гальваническую ванну для нанесения покрытий, служит электрохимическое декапирование, т.е. легкое анодное травление в слабых растворах кислот.

Электрооборудование и схемы питания гальванических ванн.

При гальваностегии, как и при всех электролитических процессах, применяется постоянный ток обычно низкого напряженияРегулирование процесса осуществляется изменением плотности тока, значение последней меняется в зависимости от процесса от сотых и десятых долей А/дм2 при золочении и серебрении до десятых долей А/см2 при хромировании.

Для питания ванн применяют постоянный ток до нескольких тысяч ампер при напряжении 6 - 24 В. В качестве источников тока используют электромашинные преобразователи серии АДН с генераторами на токи от 250 до 10 000 А при напряжении 6 - 12 или 9 В или полупроводниковые выпрямители на токи от 200 до 25 000 А при напряжении 6 - 28 В.

Полупроводниковые выпрямители в настоящее время стали основным видом источников питания гальванических установок. Выпрямители с неуправляемыми вентилями серий ВАКГ, ВАЗ и другие и тиристорные выпрямители серии ВАК выпускаются на токи от 100 до 25 000 А и напряжения от 6 до 48 В. Изготовляются также выпрямители серии ВАКР с реверсированием тока нагрузки.

От источников тока к гальваническим ваннам ток передается по медным, алюминиевым, реже — латунным или стальным шинам. Когда прокладка шин невозможна, допускается применение кабелей. Сечения шин и проводов должны быть выбраны так, чтобы обеспечить минимальные потери электроэнергии.

Подвод тока к ваннам осуществляется через анодные и катодные штанги, укрепляемые на бортах ванн. Часто помещают катодную штангу между двумя анодными. В более широких ваннах укрепляют две катодные штанги с одной анодной посередине и двумя анодными по краям.

Во избежание утечки тока и нарушения режима работы ванны должны быть хорошо изолированы от земли, для чего подставки ванн устанавливают на фарфоровые или резиновые прокладки.

Для ванн, потребляющих большие токи, особенно когда требуется регулировка тока, рекомендуются индивидуальные схемы питания.

Во многих гальванических цехах питание нескольких ванн осуществляется от общего источника ИПТ. В этом случае для регулирования тока, в цепь каждой ванны включается реостат.

При больших плотностях тока (например, при хромировании) применяют ванны непрерывного действия, в которых изделия в процессе покрытия перемещаются от одного края ванны к другому. Такие ванны обычно снабжены устройствами для перемешивания электролита сжатым воздухом и его фильтрации.

При больших производительностях применяют автоматы, снабженные рядом ванн, в которых проводится не только само покрытие изделий, но и подготовка их поверхности (обезжиривание, травление и промывка). В таких автоматах изделия, перемещаясь шагами по горизонтали и вертикали, поочередно проходят все ванны.

В последние годы проводится эксперименты по применению в гальванических процессах периодического тока. Обычно накладывают переменную составляющую на постоянный ток, причем амплитуда переменной составляющей примерно в 2 раза превышает значение постоянного тока. Применение периодического тока при выполнении никелевых, медных и цинковых покрытий позволяет улучшить их качество, в частности уменьшить загрязнение осаждаемого слоя примесями.

Электрооборудование электроэрозионных станков

Электроэрозионная обработка (ЭЭО) — это непосредственное использование теплового эффекта электрической энергии для размерной обработки металлов с высокими механическими свойствами.

Она основана на эффекте расплавления и испарения микрочастиц материала под действием импульсов электрической энергии, выделяемой между электродом-инструментом и деталью, погруженными в жидкую непроводящую среду.

Таким способом можно обрабатывать токопроводящие материалы любой механической прочности, вязкости, хрупкости и получать изделия сложных форм, выполнять операции, не выполняемые другими методами.

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов. Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией.

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 - 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическоесближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

Режимы ЭЭО делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”). В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм.

Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д.; обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

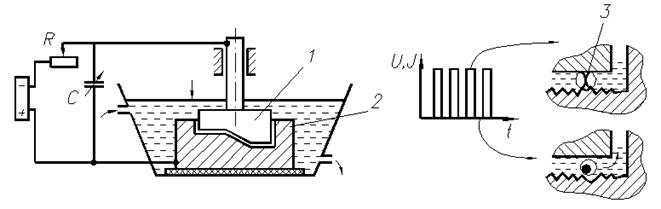

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка). Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка). Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

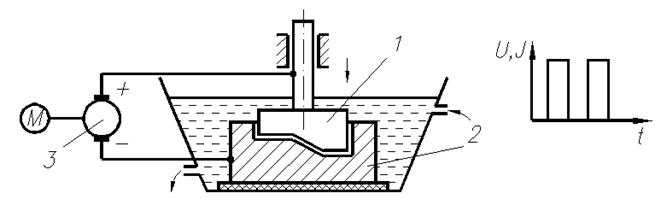

Электроимпульсные режимы характеризуются применением импульсов большой длительности (0,5…10 с), соответствующих дуговому разряду между электродами и более интенсивному разрушению катода. В связи с этим при электроимпульсных режимах катод соединяется с заготовкой, что обеспечивает более высокую производительность эрозии (в 8-10 раз) и меньшей, чем при электроискровых режимах, износ инструмента.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей. Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Дата добавления: 2015-12-26; просмотров: 7319;