Электрооборудование и автоматизация вентиляторов

Вентиляторы предназначены для вентиляции производственных помещений, отсасывания газов, подачи воздуха или газа в камеры электропечей и поддерживания температуры в заданных пределах

Выполняются осевыми или центробежными.

Центробежные и осевые вентиляторы отличаются конструкцией воздушной полости и расположением приводного электродвигателя.

У центробежных воздушная полость выполнена в виде «улитки» при расположении ЭД вне этой полости, а у осевого — ЭД расположен внутри воздушной полости (раструба), что обеспечивает его охлаждение потоком воздуха.

Рабочее колесо (1) центробежного вентилятора расположено в корпусе эксцентрично, что позволяет повысить давление на напоре.

Рабочее колесо (1) осевого вентилятора по форме сходно с воздушным или гребным винтом, которые создают тягу (поток) воздуха через раструб.

Центробежные вентиляторы являются основным элементом различных вентиляционных установок.

Они обеспечивают технологический процесс производства (подача газа в рабочие объемы) и условия трудовой деятельности (кондиционеры, общецеховая система вентиляции).

Вентиляционные установки достаточно просто поддаются автоматизации по сигналам изменения режима и реагируют на них без участия обслуживающего персонала путем переключения в схемах управления.

Это позволяет задачи обслуживающего персонала свести к периодическому контролю за установками и плановой профилактике.

Основным параметром регулирования таких установок, на который надо воздействовать, является угловая скорость приводного электродвигателя. Процесс регулирования сводится к изменению количества воздуха (газа) на выходе вентиляционной установки.

Для механизмов данной группы типичен продолжительный режим работы, поэтому их электроприводы, как правило, нереверсивные с редкими пусками. В отличие от механизмов непрерывного транспорта компрессоры и вентиляторы имеют небольшие пусковые статические моменты — до 20—25% от номинального. В зависимости от назначения, мощности и характера производства, где установлены механизмы этой группы, они могут требовать или небольшого, но постоянного подрегулирования производительности при отклонении параметров воздуха (газа) от заданных значений, или же регулирования производительности в широких пределах.

Для вентиляционных установок цеховых помещений и большинства поршневых компрессоров не требуется регулирования угловой скорости приводных двигателей. Поэтому здесь применяют асинхронные двигатели с короткозамкнутым ротором и синхронные двигатели. При мощности более 50—100 кВт привод с синхронным двигателем обычно оказывается экономически выгоднее, чем привод с асинхронным двигателем. Хотя синхронные двигатели сложнее по устройству и дороже, чем асинхронные, применение их целесообразно для одновременного улучшения соs фи предприятия.

Для привода вентиляторов низкого и среднего давления и малой производительности обычно применяют асинхронные двигатели с короткозамкнутым ротором. Для вентиляторов большой производительности и высокого давления устанавливают асинхронные двигатели с короткозамкнутым ротором высокого напряжения и синхронные двигатели.

Производительность вентиляционной установки можно регулировать следующими способами:

• изменением скорости приводного электродвигателя (для среднего диапазона регулирования),

• изменением количества работающих вентиляторов на общую магистраль (для широкого диапазона регулирования),

На производстве применяется, в основном первые два способа, так как они наиболее эффективны.

Для изменения скорости приводного асинхронного двигателя обычно изменяют подводимое к статору напряжение ступенчатым переключением отпаек автотрансформатора или дросселя, включенных в цепь статора. Регулятор температуры является основным устройством поддержания заданной температуры в помещении изменением расхода воздуха.

Электрооборудование кузнечно-прессовых машин

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Высокая производительность процессов обработки металлов давлением, сравнительно низкая их энергоемкость, а также незначительные потери металла при производстве изделий выгодно отличают их по сравнению, например, с обработкой металла резанием, когда требуемую форму изделия получают удалением значительной части заготовки в стружку. Существенным достоинством пластической обработки является значительное улучшение свойств металла в процессе деформирования.

По сравнению с металлорежущими станками, кузнечно-прессовые обладают рядом преимуществ:

- отходов металла значительно меньше,

- качество и механические свойства обрабатываемых изделий лучше,

- производительность выше.

Предназначены для обработки металлов давлением в холодном и горячем состоянии.

По принципу воздействия на металл можно выделить три основные группы:

• молоты кузнечные, для свободной ковки,

• прессы штамповочные, для горячей и холодной штамповки,

• кузнечно-штамповочные установки, сочетающие в себе функции молотов и прессов.

Молоты.

Наибольшее распространение получили механические молоты с электроприводом.

В основном, они применяются для изготовления большого количества изделий (не сложного профиля, мелких) при массовом производстве.

Ударное действие — от кривошипно-шатунного или фрикционного механизмов (приводятся в движение электродвигателем), сочлененных с инструментом (молот или штамп).

При включении «ЭД» молот поднимается вверх, в верхней точке двигатель отключается и он падает вниз, нанося удар по заготовке. Для молотов необходим сложный и массивный фундамент, исключающий влияние ударной нагрузки на окружающую среду.

Фрикционные молоты выполняются с массой подающих частей до 3000 кг и применяются в промышленности для горячей обработки.

Кривошипные молоты выполняются с массой подающих частей от 25 до 250 кг и применяются на производстве для свободной ковки мелких изделий.

Легкие удары следуют один за другим с частотой от 200 до 500 ударов в минуту.

Кривошипно-шатунный механизм сочленяется с молотом (ползуном) через эластичное устройство в виде рессор, пружин или резиновых буферов.

Примечание — Основная операция молотов — ковка, но он, при соответствующей настройке, может выполнять операции штамповки и др.

Прессы.

Наибольшее распространение на производстве получили механические прессы с электроприводом.

Они не требуют массивных фундаментов, так как обработка производится давлением.

Усилие давления — от кривошипно-шатунного, фрикционного или других механизмов (приводятся в движение электродвигателем), сочлененных со штампом (верхний штамп).

Механические прессы — это самое распространенное средство обработки давлением.

Фрикционные прессы выполняют с усилием до 6000 кН и числом ходов ползуна в минуту — до 90.

Кривошипные прессы выполняют с усилием от 60 до 80000 кН и чис-. лом ходов ползуна в минуту — до 90.

Штамповка на прессах, по сравнению со штамповкой на молотах, имеет ряд преимуществ:

- производительность выше,

- точность штамповки больше,

- удельный расход электроэнергии меньше.

В массовом производстве для штамповки листовых изделий применяются специальные листоштамповочные пресс-автоматы.

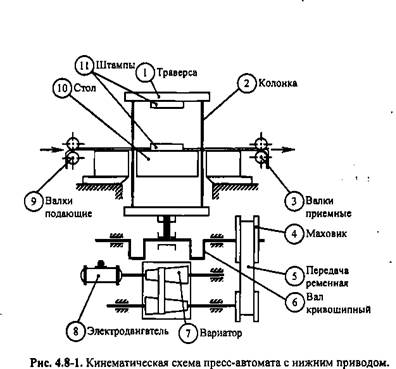

Кинематическая схема такого пресс-автомата представлена на рис. 4.8-1. Она дает представление об основных узлах пресса и их взаимодействии.

От электродвигателя (8) через вариатор (7) и ременную передачу (5) вращение передается маховику (4), который находится на кривошипном валу (6).

Вал располагается в нижней части пресс-автомата и через кривошип сообщает возвратно-поступательное движение цилиндрическим колонкам (2), в верхней части которых установлена траверса (1) с верхним штампом (11).

Стальная полоса через подающие валки (9), нижний штамп (11) и приемные валки (3) перемещается в процессе работы.

Валки имеют свою передачу, связанную с кривошипным валом (не показана). При ходе траверсы вверх полоса перемещается, а при ходе вниз — неподвижна.

Пресс-автоматы с нижним приводом имеют высокую производительность. Доступное расположение штампов обеспечивает быструю замену их для штамповки изделий различной формы и размера.

Кинематическая схема кузнечно-штамповочного пресса

1- электродвигатель

2- шкив ведущий

3- клино-ременная передача

4- шкив ведомый

5- передача шестеренчатая

6- муфта дисковая

7- кривошипный вал

8- шатун

9- ползун

10-штамп верхний

11- штамп нижний

12- выключатель конечный верхний

13- выключатель конечный нижний

14- электромагнитный тормоз

15- эластичное устройство

|

Электропривод.

Кузнечные молоты и прессовые машины работают в условиях резкопе-ременной ударной нагрузки, когда пиковые моменты (при ударе) чередуются с моментами холостого хода (при паузах).

Главные электроприводы кузнечно-прессовых машин делятся на две группы:

• ЭП с маховиками (ковочные машины, кривошипные прессы и др.),

• ЭП без маховиков (реечные прессы, правильные и отрезные машины и т.п.)

Маховики применяются для выравнивания нагрузки на двигателе и устанавливаются на быстроходном валу привода. В периоды снижения нагрузки ЭД работает на маховик, в котором запасается кинетическая энергия. В периоды пиков нагрузки скорость двигателя снижается, а часть на

грузки компенсируется за счет энергии маховика, что значительно снижает потери.

Наличие маховика позволяет использовать ЭД с меньшей мощностью и меньшим перегрузочным моментом, чем без него. Например, номинальная мощность ЭД уменьшается почти в 10 раз.

Необходим регулируемый электропривод, обеспечивающий различную скорость деформации, технологического процесса и наладки.

Регулирование скорости в диапазоне до 4: 1 возможно всеми существующими видами (механическими и электрическими).

Сюда относятся коробки скоростей, механические вариаторы, переключение пар полюсов АД и бесступенчатое регулирование машин постоянного тока.

В настоящее время для регулирования скорости рекомендуется применять:

• АД с частотным импульсным управлением, т.е. с регулированием скорости изменением частоты или подводимого напряжения к двигателю.

• Асинхронные электромагнитные муфты скольжения (ЭМС) в комплекте с нерегулируемым АД.

Такая муфта позволяет плавно изменять скорость рабочего органа за один ход от максимальной до почти нулевой простым способом (изменением тока возбуждения муфты и тормоза).

В настоящее время промышленность выпускает «ЭМС» мощностью до 1000 кВт и выше на усилия до 1000 Н и более.

• Двигатели постоянного тока регулируемые (изменением магнитного потока двигателя), источником питания которых являются силовые выпрямители на кремниевых вентилях.

Выбор варианта зависит от условий технологического процесса и определяется технико-экономическими расчетами. Двигатели.

Электродвигатели кузнечно-прессовых машин (КПМ) работают в продолжительном, повторно-кратковременном и кратковременных режимах. Наиболее полно отвечают требованиям двигатели:

• серии 4АС — это АД с короткозамкнутым ротором повышенного скольжения (от 4 до 14 %), продолжительного или повторно-кратковременного режима (ПВ = 40 %) мощностью от 0,4 до 63 кВт, закрытого обдуваемого исполнения.

• серии 2П — это двигатели постоянного тока новой серии, охватывающие высоты осей вращения от 90 до 315 мм и диапазон мощностей от 0,37 до 200 кВт.

Машины этой серии предназначены для работы в широкорегулируемых электроприводах. Они заменяют машины серии П, а также специализированные машины серий ПС(Т), ПБС(Т), ПР.

По сравнению с предшествующими сериями у машин серии 2П:

- повышена перегрузочная способность,

- расширен диапазон регулирования частоты вращения,

- улучшены динамические свойства,

- уменьшены шум и вибрации,

- повышена мощность на единицу массы,

- увеличены надежность и ресурс работы. Управление электроприводом КПМ.

Основными принципами управления кузнечно-прессовых машин являются:

• Выполнение заданного режима движения основного рабочего органа (например, ползуна), при этом должны обеспечиваться производительность машины и качество изделия.

• Точное взаимодействие ползуна со вспомогательными механизмами (например, подачи, выталкивателя изделий и др.).

• Безопасность работы оператора (например, отклонение машины при любых нарушениях, приводящих к авариям и травматизму).

Примерами обеспечения безопасности работы оператора могут быть

- отключение КПМ при нарушении взаимодействия частей,

- обязательное одновременное нажатие оператором двух кнопок обеими руками,

- применение фотоэлементов, отключающих КПМ, в случае попадания в рабочую зону руки оператора или посторонних предметов.

Дата добавления: 2015-12-26; просмотров: 5467;