Методи формування наноелектронних структур. 3 страница

Между тем малые размеры зондов позволяют интегрировать их в многозондовые блоки для одновременной обработки больших участков поверхности. Создание надежных многозондовых (1000 зондов и более) головок приближает зондовые методы формирования наноразмерных структур к их широкому практическому использованию.

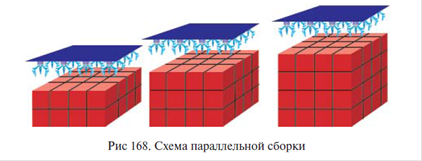

Суть параллельной сборки: матрица из множества одинаковых наноманипуляторов, работающих одновременно, создает необходимый предмет, как бы наращивая его слой за слоем.

НАНОЛИТОГРАФИЯ. Размеры элементов интегральных микросхем определяются преимущественно литографическими процессами. Эта область технологии постоянно развивается, чтобы отвечать все возрастающим требованиям микро- и наноэлектроники. В нанометровом диапазоне размеров используют два основных технологических подхода. Первый берет свое начало от микроэлектронной технологии и основан на оптической, рентгеновской и электронно-лучевой литографии. Уменьшение длины волны света при экспонировании фоторезиста (а также применение рентгеновского излучения и электронных потоков) обеспечивает создание рисунков с размером элементов менее 100 нм. Другой подход является типично нанотехнологическим, поскольку основан на использовании сканирующего зонда ‒ инструмента, обладающего самым высоким разрешением и позволяющего манипулировать даже отдельными атомами.

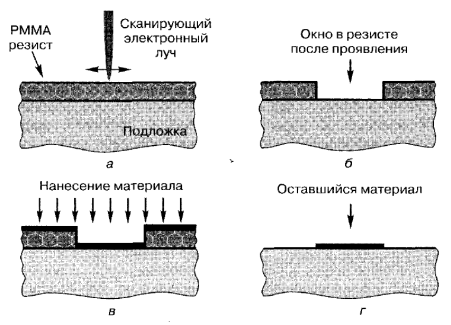

Среди различных методов формирования наноразмерного рисунка элементов полупроводниковых приборов электронно-лучевая литография (electron-beam lithography)наилучшим образом сочетает в себе высокое разрешение с приемлемой производительностью, что является непременным условием для массового производства. Установка для электронно-лучевой литографии включает вакуумируемую колонну с источником электронов, системой ускоряющих электродов, магнитными линзами и системой сканирования электронного луча по поверхности экспонируемой подложки. Сиетемы формирования электронного луча обеспечивают создание потока электронов с энергией 20-100 кэВ, сфокусированного в пятно размером 1-1,5 нм. Этот луч сканируют по поверхности подложки, покрытой чувствительным к облучению материалом - резистом. С помощью электростатической системы запирания луча, управляемой компьютерным генератором изображения, экспонирование поверхности резиста производится выборочно, в соответствии с требуемой геометрией элементов. Воздействие электронного луча на резист, в зависимости от состава его материала, может сопровождаться либо разрушением молекул на фрагменты, растворимые при последующем проявлении экспонированных областей (позитивный резист), либо соединением молекул резиста в более устойчивые к растворению полимерные структуры (негативный резист). В качестве резистивного материала используют как органические, так и неорганические соединения. В качестве позитивного резиста чаще всего используют полиметилметакрилат (polymethyl methacrelate, РММА). В подверженных воздействию электронного луча участках этого полимера молекулярные цепочки разрываются и вследствие этого укорачиваются, что делает их растворимыми в соответствующих проявителях. Порог чувствительности РММА к электронному облучению составляет порядка 5 · 10-4 Кл/см2. Среди органических негативных резистов требованиям нанолитографии отвечают каликсарен (гексаацетат п-метилкаликсарен) и а-метилстирол, которые обладают необходимой стойкостью к плазменному травлению. Каликсарен имеет циклическую структуру, представляющую собой кольцеобразную молекулу с диаметром около 1 нм. Ее главный фрагмент - фенольная производная, которая очень усточива благодаря сильным химическим связям в бензольном кольце. Каликсарен почти в 20 раз менее чувствителен к электронному облучению, чем РММА. Малый размер молекулы каликсарена и ее высокая однородность обеспечивают резистам на его основе гладкую поверхность резистивных пленок и сверхвысокое разрешение. Ограничения на разрешающую способность органических резистов определены главным образом тем, что при бомбардировке этого материала высокоэнергетическими электронами в нем генерируются низкоэнергетические (-50 эВ) вторичные электроны, которые экспонируют область резиста на расстоянии до 5 нм за пределами области облучения. Это ограничивает разрешающую способность на уровне 10 нм. Роль же обратно рассеянных электронов зависит как от материала подложки, так и от энергии электронов в первичном пучке. Повышение разрешающей способности РММА до 6 нм может быть обеспечено при ультразвуковом проявлении и тщательном контроле процесса экспонирования. Это достигается за счет снижения эффективности образования вторичных электронов при использовании для экспонирования резиста электронов с энергиями 2-10 кэВ. Однако увеличению разрешающей способности сопутствует снижение чувствительности резиста, что требует увеличения дозы и, соответственно, времени экспонирования. Кроме органических резистов хорошие перспективы для электронно-лучевой литографии имеют неорганические соединения (соединения кремния и галогениды металлов), которые обеспечивают лучший контраст изображений и более высокую стойкость при последующем травлении рисунка. Их разрешение составляет менее 5 нм, однако чувствительность к электронному воздействию, характеризующаяся порогом около 0,1 Кл/см2 , остается недостаточно высокой. Значительный практический интерес представляют соединения кремния, среди которых в первую очередь следует отметить диоксид кремния (SiО2) и силсесквиоксан водорода (hydrogen silsesquioxane, HSQ) ввиду хорошей совместимости с традиционной технологией изготовления полупроводниковых приборов и интегральных микросхем на кремнии. Нанопрофилирование SiО2 электронным лучом может быть реализовано на пленках толщиной менее 1 нм. Облучение таких пленок проводят при комнатной температуре сильносфокусированным электронным лучем. При последующей термообработке в вакууме при 720-750 °С диоксид в облученных областях редуцируется до монооксида (SiO), который испаряется. Такой подход привлекателен для формирования наноструктур in situ, поскольку все процессы, связанные с формированием SiО2 -маски и последующим нанесением других материалов, могут быть осуществлены в высоковакуумной камере без извлечения подложки на воздух. Силсесквиоксан водорода образует в растворах кубоподобные структуры с обобщенной химической формулой (HSiО3/2)2n. Его используют в качестве негативного резиста при формировании элементов с размерами менее 10 нм. Под действием электронного облучения Si-Н-связи в этом материале разрываются, образуя метастабильные группы Si-OH, которые разрушают кубоподобную структуру и приводят к образованию сети линейных полимеров со стабильными Si-О-связями. Это и обеспечивает устойчивость экспонированных областей к растворению при последующем проявлении. Среди галогенидных резистов можно выделить две специфические группы. В первой группе (AIF3, LiF, NaCl) электронное облучение приводит к диссоциации молекул на атомы металла и атомы галоида. Атомы галоида переходят в газообразное состояние и покидают облучаемую поверхность. Освободившиеся атомы металла за счет диффузии по поверхности подложки также уходят из облучаемой электронами области. Использование таких резистов не требует дополнительной операции проявления, поскольку рисунок резистивной маски формируется непосредственно в процессе облучения электронами. Вторая группа галогенидных резистов, типичными представи телями которой являются CaF2 и MgF2, требует значительных доз облучения электронами (до 10 Кл/см2), поскольку прямого их разложения не происходит, а образуются промежуточные соединения, легко растворимые в воде при последующем проявлении рисунка. Требуемая конфигурация пленочных элементов может быть создана путем вытравливания материала в окнах резистивной маски или нанесения материала на поверхность подложки с предварительно сформированным на ней рисунком маски. Первый подход широко используется в традиционной полупроводниковой технологии. В технологии же наноэлектроники он применяется для профилирования пленок диэлектриков и полупроводников, тогда как для пленок металлов часто используется второй подход, который получил название «взрывная литография» (lift-off process). Основные операции этого процесса представлены на рис. 2.19.

Рис. 2.19.Создание наноструктур методом взрывной литографии с использованием позитивного резиста (РММА): а - электронно-лучевое экспонирование пленки резиста; б - проявление резиста; в - осаждение металла; г - взрывное удаление резиста и металла на его поверхности

На этапе подготовки маски пленка резиста экспонируется электронным лучом за один проход, после чего проявляют резист в соответствующих химических реагентах. Затем проводят осаждение пленки металла. При этом атомы и молекулы металла должны поступать к поверхности подложки в направлениях, близких к нормали, что необходимо для формирования пленки исключительно в окнах резистивной маски и на поверхности резиста. Подготовленные таким образом структуры подвергают химической обработке в активном органическом растворителе, например в ацетоне, для удаления неэкспонированных участков резиста и находящейся на них пленки металла. Оставшаяся на подложке пленка металла полностью повторяет рисунок экспонированных областей. Созданные таким образом металлические области могут быть использованы и в качестве элементов наноэлектронных приборов, и в качестве маски для последующего профилирования расположенных под ними диэлектрических и полупроводниковых пленок. Основным сдерживающим фактором для применения в массовом производстве электронно-лучевой литографии остается невысокая скорость обработки подложек большого диаметра. Одним из путей решения этой проблемы является использование многопучковых электронных пушек, работающих параллельно. Другое перспективное направление связано с экспонированием резистов низкоэнергетическими электронами, инжектируемыми с острых концов сканирующих зондов.

Зондовая нанолитография Сканирующие зонды благодаря возможности их позиционирования с нанометровой точностью обладают значительными перспективами в создании наноразмерных элементов интегральных микросхем.

Профилирование резистов сканирующими зондами. Сканирующие зонды могут использоваться как для электронной, так и для механической модификации резистивных пленок. При электронном воздействии точечный зонд (обычно это зонд атомного силового микроскопа) играет роль источника низкоэнергетических электронов. В качестве резистов применяются те же материалы, что и для электронно-лучевой литографии. Для электронного профилирования резистов в атомном силовом микроскопе зонд должен очень эффективно инжектировать электроны. Поэтому на обычные «коммерческие» зонды, изготовленные из нитрида кремния или покрытые им, наносят слой металла (например золота). При бесконтактном режиме сканирования на зонд подается отрицательное напряжение величиной 5-20 В. В процессе сканирования ширину зазора зонд-подложка и поток электронов с зонда поддерживают постоянными. Таким образом на резистивной пленке толщиной 30-70 нм можно создавать рисунки с размерами элементов до 10 нм. Использование низкоэнергетических электронов для экспонирования резистов исключает их обратное рассеяние от границы резист/подложка и значительно ослабляет генерацию вторичных электронов. Эти два фактора существенно улучшают разрешение зондового метода электронного экспонирования по сравнению с традиционной высокоэнергетической электронно-лучевой литографией. Бесконтактные зонды легко интегрируются в многозондовые головки, в которых высота расположения каждого зонда реrулируется индивидуально. Это открывает перспективы наращивания производительности таких систем. Зонд атомного силового микроскопа, работающего в контактном режиме, может использоваться как для механической модификации пленки резиста (с последующим его проявлением и травлением через образовавшуюся маску), так и для непосредственного механического удаления материала. При этом зонд играет роль точечного инструмента для прецизионного формирования канавок в резистивной металлической пленке на поверхности подложки. В качестве резистивного слоя могут использоваться и молекулярные пленки, сформированные на поверхности подложки по механизму самосборки. В данном случае с помощью сканирующего зонда осуществляют их «стрижку» и «причесывание». Механическую обработку материалов острием сканирующих зондов можно проводить с высокой точностью, однако при этом не всегда удается получить высококачественные (без неровностей) стенки формируемых структур.

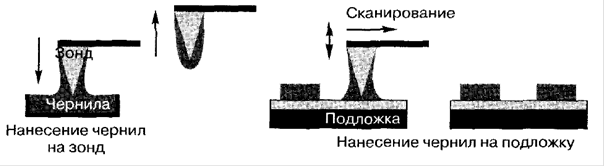

Перьевая нанолитография. Использование сканирующего зонда атомного силового микроскопа для локального нанесения пленок молекулярной толщины нашло оригинальное применение при создании литографических изображений с нанометровыми размерами элементов. Этот метод получил название «перьевая нанолитография» (dip-pen nanolithography).

Рис. 2.20.Формирование рисунка методом перьевой нанолитоrрафии

Для формирования рисунка (рис. 2.20) используют жидкие чернила на основе воды. В ней растворяют молекулы вещества, которые предполагают осадить на подложку. Зонд погружают в чернильницу, обеспечивая тем самым нанесение необходимого количества чернил на его острие. Затем зонд перемещают к поверхности подложки и сканируют ее в комбинированном режиме - с контактом (через мениск) и без контакта с подложкой. Мениск служит в качестве как источника молекул, так и среды для их транспорта. Молекулы осаждаются только в тех областях, где чернила через мениск контактируют с подложкой. На образование мениска влияют влажность окружающей среды и характер взаимодействия воды с поверхностью подложки (гидрофильная или гидрофобная). Скорость сканирования определяет число молекул, которое переносится с острия зонда на подложку. Поскольку транспорт молекул в самих чернилах контролируется в основном их диффузией, то число осаждаемых молекул пропорционально t1/2, где t - время контакта с подложкой. Эффективность данного нанолитографического метода зависит от способности осаждаемых молекул формировать мономолекулярные слои на поверхности подложки. Из числа уже проверенных соединений этому требованию удовлетворяют 1,6-меркаптогексадеконовая кислота и 1-октадекантиол. Наилучшие результаты получены при нанесении на подложку пленки золота нанометровой толщины с предварительно сформированным на ней рисунком и последующим использовании этой пленки в качестве маски для более глубокого профилирования нижележащей области. С помощью данного метода можно сформировать поверхностные структуры с характерными размерами вплоть до 10 нм. Оригинальное развитие перьевая нанолитография получила при использовании в качестве чернил электролитов, применяемых для электрохимического катодного осаждения материалов , главным образом металлов и некоторых полупроводников. Этот метод назвали «электрохимическая перьевая нанолитография» (electrochemical dip-pen nanolithography).Процесс осаждения и свойства осажденных материалов контролируются известными из электрохимии закономерностями. Толщина осадка обычно не превышает 1 нм, а минимальная ширина составляет 30 нм. В перьевой нанолитографии, как и в других зондовых методах, рисунок формируется последовательно, что при использовании одного пера-зонда ограничивает производительность. Более высокую производительность могут дать находящиеся в стадии активной разработки высокоинтегрированные микроэлектромеханические перьевые системы с канальной подачей чернил. Активно исследуется и осваивается применение для нанолитографических процессов сканирующих зондов с использованием саморегулирующихся процессов на поверхности твердого тела (самосборка, самоорганизация).

Нанопечать - новое направление в литографических процессах, сочетающее в себе сравнительную простоту, низкую стоимость, достаточно высокую производительность и нанометровое разрешение. К этой технологии относятся несколько методов: чернильная печать, тиснение, нанопечать с фотополимеризацией мономера. В методе, который получил название «чернильная печать» (ink contact printing, inking), материал резиста в виде чернил наносится на эластичный штамп с требуемым рисунком и затем механически отпечатывается на подложке. Процесс чернильной печати схематически представлен на рис. 2.21. Эластичный штамп покрывают чернилами и прижимают к подложке. Состав чернил выбирают таким образом, чтобы они при контакте с подложкой образовывали на ней мономолекулярную пленку. Эта пленка, нанесенная в соответствии с поверхностным рисунком штампа, используется затем в качестве маски при проведении травления и поверхностных реакций. Эластичный штамп обычно изготавливают из полидиметилсилоксана (ПДМС). В качестве чернил подходит тиол и его производные. Определенными технологическими проблемами для реализации метода чернильной печати являются подгонка рисунка, диффузионное расплывание чернил и деформация штампа. Прикладываемые к штампу механические напряжения отрицательно сказываются на подгонке и совмещении рисунка, особенно при многократной печати. Кроме того, из-за термического расширения эластомера, из которого изготовлен штамп, даже незначительные флуктуации температуры окружающей среды изменяют размеры элементов на штампе.

Рис. 2.21.Чернильная печать: а - штамп, покрытый чернилами из мономера, и подложка перед печатью; б - рисунок пленки, оставшейся на поверхности подложки после удаления штампа

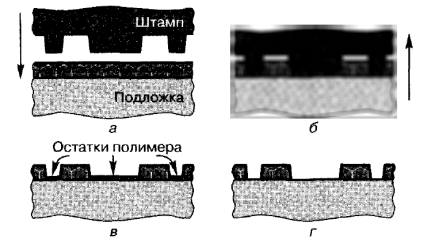

Этот эффект удается устранить, используя штампы не из сплошного эластомера, а из его пленки толщиной до 10 мкм, нанесенной на жесткое основание (например на кремниевую подложку). При контакте штампа с подложкой происходит диффузионное размытие чернильного рисунка. Оно сложным образом контролируется конкуренцией между диффузией в газовой фазе и движением молекул, физически и химически адсорбированных на поверхности подложки. Подавление диффузии способствует улучшению разрешения. Для этого лучше всего подходят чернила из тяжелых молекул. Тиол обеспечивает разрешение на уровне 100 нм. Метод, основанный на механическом вдавливании жесткого штампа в полимерную пленку резиста при повышенной температуре, получил название «тиснение» (embossing).Здесь, как и при чернильной печати, перенос изображения осуществляется без использования какого-либо излучения, поэтому оба метода свободны от ограничений, связанных с дифракцией и рассеянием. Основные этапы тиснения показаны на рис. 2.22. Поверхность штампа имеет рисунок требуемых окон в резистивной пленке. Она покрыта тонким слоем соединения, предотвращающего прилипание штампа к пленке в процессе тиснения.

Рис. 2.22.Печать тиснением: а - подложка с пленкой полимерного резиста на поверхности перед печатью; б - печать; в - профилированная пленка резиста с остатками материала резиста в окнах; г - травление остатков материала резиста в окнах

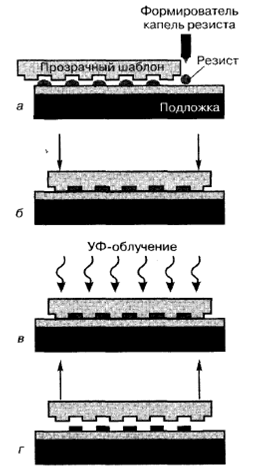

В качестве материала резистивной пленки выбирают термопластичный полимер. Подложку, покрытую пленкой такого полимера, нагревают до температуры размягчения (температуры перехода в стеклообразное состояние), после чего в нее вдавливают штамп. Время нагрева и продолжительность вдавливания составляют до нескольких минуг. После этого всю систему охлаждают ниже точки размягчения полимера и отделяют штамп от пленки. Остатки полимера в окнах удаляют путем травления в кислородной плазме или химического растворения. Профилированную таким образом пленку резиста используют в качестве маски для последующего травления материала подложки или же для взрывной литографии. Как правило для тиснения применяют полиметилметакрилат, традиционно используемый в качестве резиста при электронно-лучевой литографии. Температура его размягчения составляет около 105 °С, обеспечивая хороший рисунок тиснения в диапазоне 190-200 °С. Разъединение штампа и подложки проводят после охлаждения до 50 °С. Разрешение может достигать 10 нм. Нанопечать с фотополимеризацией мономера (step and jlash imprint lithography, S-FIL)представляет собой развитие метода тиснения. Основные этапы формирования рисунка резистивной маски иллюстрирует рис. 2.23. В отличие от тиснения в данном методе в качестве резиста используется мономер, имеющий низкую вязкость при комнатной температуре. Его в виде капель наносят на поверхность подложки, предварительно покрытой планаризирующим рельеф подложки разъединяющим слоем, который облегчает в дальнейшем отделение штампа от подложки с репликой. Количество материала в каждой капле задают таким образом, чтобы одновременно копировать и большие, и маленькие элементы рисунка за одну операцию печати. Затем формируют рисунок, подвергая резист мягкому механическому прессованию твердым штампом, изготовленным из прозрачного для ультрафиолетового излучения материала (обычно из плавленого кварца). Последующая полимеризация мономера облучением рисунка резистивной пленки ультрафиолетовым светом придает ему необходимые механические и химические свойства. После отделения штампа на поверхности подложки остается рисунок, представляющий собой позитивное отображение рельефа штампа. Остаточный слой полимера между элементами рисунка удаляют травлением. На подложке остается идеальная реплика штампа, готовая для дальнейшего использования. Этим методом получено разрешение до 20 нм. В отличие от других литографических методов нанопечать с фотополимеризацией мономера позволяет формировать трехмерные отпечатки.

Рис. 2.23. Нанопечать с фото полимеризацией мономера: а - нанесение капель резиста; 6 - прессование резиста; в - фотополимеризация резиста; г - отделение штампа от подложки

Общей чертой всех методов нанопечати является то, что в них механически репродуцируется рисунок штампа. Поэтому рисунок на самом штампе должен изготавливаться с использованием самых высокоразрешающих технологий, например, электронно-лучевой литографии или сканирующих зондов. В технологии нанопечати штамп эквивалентен фотомаске в традиционной проекционной фотолитографии.

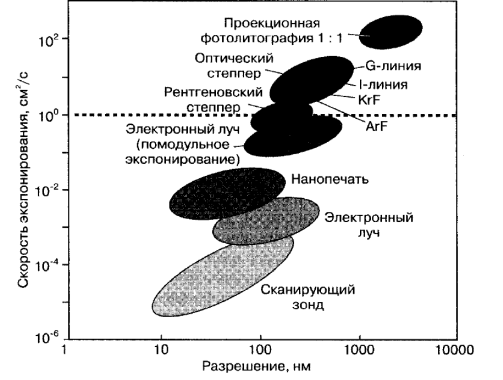

Возможности различных литографических методов, пригодных для создания резистивных масок с размерами элементов в диапазоне 10-1000 нм, показаны на рис. 2.24, где координатами являются разрешение и скорость экспонирования. Если при создании наноэлектронных приборов разрешающая способность литографии имеет принципиальное значение для воспроизводимого формирования элементов с требуемыми нанометровыми размерами, то скорость экспонирования является ключевой характеристикой, определяющей пригодность литографии для массового производства. С точки зрения эффективности производства производительность этого процесса должна превышать 50 подложек/ч, что предполагает скорость экспонирования не менее 1 см2/с. На рис. 2.24 эта критическая величина отмечена пунктирной линией.

САМОРЕГУЛИРУЮЩИЕСЯ ПРОЦЕССЫ. Саморегулирование является одной из наиболее общих закономерностей в природе. Оно осуществляется различными путями, но всегда с одной общей целью - обеспечить наибольшую устойчивость системы. В нанотехнологии практическое применение нашли самосборка (self-assemЫing) и самоорганизация (selforganization).

Самосборка (самоупорядочение, self-assemЫing)- это процесс адсорбции и формирования специфического расположения молекул на твердой поверхности. Ее движущей силой является хемосорбция, которая проявляется в высокоэнергетических реакциях между адсорбатом и адсорбирующей поверхностью. В отличие от сильного взаимодействия между адсорбируемой молекулой и поверхностью, взаимодействие между самими молекулами остается слабым. В органическом и неорганическом мире существует большое число примеров самосборки.

Рис. 2.24.Соотношение между разрешением и скоростью экспонирования для различных литографических методов

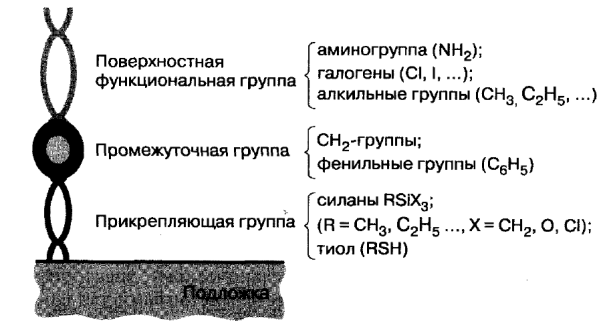

Пленки мономолекулярной толщины, сформировавшиеся по механизму самосборки, имеют очень низкую плотность дефектов, достаточно стабильны и отличаются механической прочностью. Они служат в качестве трафарета для литографических процессов. При этом нанометровое разрешение достигается путем использования зондов сканирующего туннельного или атомного силового микроскопа. Молекулярные блоки для самосборки (рис. 2.25) должны содержать три основные функциональные группы: группу, прикрепляющую их к поверхности, промежуточную группу и поверхностную функциональную группу. Эти группы не являются взаимозаменяемыми. Так, функции позиционирования и распознавания лучше реализуются при использовании органических групп, нежели неорганических, хотя электронные свойства последних изучены более детально. Комбинация различных по составу групп постоянно приводит к появлению новых форм самосборки. В качестве групп, прикрепляющих весь молекулярный блок к поверхности подложки, чаще всего используют силаны RSiX3 (R = СН3, С2Н5, … ). Это нужно для образования связей с гидроксильными (ОН-) группами, которые обычно покрывают поверхность кремния и другие технологически важные поверхности. В качестве компонента Х, замещающего в силане водород, применяются метоксигруппы, хлор или их комбинации. Состав прикрепляющей группы существенно влияет на упорядоченное расположение адсорбированных молекул и на плотность их упаковки. Например, для поверхности арсенида галлия и золота хорошие результаты дает тиол и его производные RSH (R = СН3, С2Н5,…). Промежуточная группа определяет взаимодействие всего хемосорбированного молекулярного блока с обрабатывающим его зондом. Отдаление поверхностной функциональной группы от подложки при увеличении размеров промежуточной группы (например, путем повторения СН2-группы в ней) позволяет располагать зонд ближе к пленке и тем самым понижать дозу экспонирования и пороговое напряжение. Фенильные группы (Фенильная группа (фенил) — одновалентная группа, производная от бензола,  ), обладая определенной проводимостью, хорошо подходят в качестве промежуточных групп при электронном экспонировании зондом сканирующего туннельного микроскопа. Поверхностные функциональные группы определяют свойства «новой» поверхности. Например, аминогруппы (NH2) могут быть использованы для прикрепления к ним определенных молекул. Галогены (хлор, йод и др.) имеют большие сечения электронного захвата, что облегчает десорбцию галогенсодержащих фрагментов. Их последующая обработка может осуществляться с целью замены галогенных групп более активными. Поверхности, покрытые алкильными группами, инертны и гидрофобны. По своей химической активности они идентичны парафину, вследствие чего они хорошо подходят для масок, использующихся при жидкостном травлении и ограниченно - при сухом травлении.

), обладая определенной проводимостью, хорошо подходят в качестве промежуточных групп при электронном экспонировании зондом сканирующего туннельного микроскопа. Поверхностные функциональные группы определяют свойства «новой» поверхности. Например, аминогруппы (NH2) могут быть использованы для прикрепления к ним определенных молекул. Галогены (хлор, йод и др.) имеют большие сечения электронного захвата, что облегчает десорбцию галогенсодержащих фрагментов. Их последующая обработка может осуществляться с целью замены галогенных групп более активными. Поверхности, покрытые алкильными группами, инертны и гидрофобны. По своей химической активности они идентичны парафину, вследствие чего они хорошо подходят для масок, использующихся при жидкостном травлении и ограниченно - при сухом травлении.

Рис. 2.25. Структура и состав молекулярных блоков для самосборки

Молекулярные пленки, сформированные самосборкой, отличаются высокой степенью совершенства и отсутствием примесей. Они чувствительны к локальному механическому, электронному, световому воздействию, что делает их незаменимыми для нанолитографических процессов. Электронно-лучевая литография по таким пленкам может осуществляться в широком диапазоне энергий электронов - от 10 эВ до 200 кэВ. Пример, иллюстрирующий использование самосборки для создания нанометровых элементов на кремниевой подложке, показан на рис. 2.26. Перед нанесением пленки подложку очищают и пассивируют водородом в растворе HF. Затем ее окунают в раствор органосиланового мономера и высушивают, чтобы сформировать на ее поверхности мономолекулярную пленку из молекул, один конец которых закреплен на подложке, а другой образует новую поверхность. Среди подходящих для этих целей органосиланов - октадецилтрихлорсилан (C18H37Cl3Si), фенилэтилтриметоксисилан (C6H5CH2CH(CH30)3Si)) и другие аналогичные соединения. Приготовленную таким образом мономолекулярную пленку, типичная толщина которой составляет около 1 нм, обрабатывают по требуемому рисунку низкоэнергетическими электронами, инжектируемыми с зонда сканирующего туннельного или атомного силового микроскопа. Напряжение при этом выбирают в диапазоне 2-10 В в зависимости от конкретного состава пленки (определяемого главным образом составом поверхностных групп) и от типа пассивации поверхности подложки.

Дата добавления: 2015-12-22; просмотров: 1380;