Методы обработки отверстий

Для обработки отверстий в зависимости от конфигурации заготовки и размеров отверстия могут применяться различные станки: токарные, вертикально- сверлильные (диаметр отверстия до 40 мм), горизонтально-расточные (для обработки отверстий диаметром до 200 мм и отверстий в корпусах сложной формы) и т.д.

Сверление служит для получения отверстий в сплошном материале и для увеличения диаметра уже имеющегося отверстия. Инструмент - сверло (рис.6.7).

Рис.6.7.Сверло

Сверла бывают: цельные или составные (например, с пластинками из твердого сплава), хвостовая часть цилиндрическая или коническая.

Различают: спиральные сверла; сверла для глубинного сверления (длина отверстия больше 10-ти диаметров); центровочные сверла; трубчатые сверла и др.

При сверлении можно достичь 12...14 квалитетов точности, шероховатости Rа 40...20 мкм.

Существенный недостаток сверления - искривление оси отверстия из-за недостаточной жесткости инструмента.

Для обработки ранее просверленных или штампованных отверстий, или для обработки торцевых поверхностей применяются зенкеры.

Различают:

1. Спиральные зенкеры - они применяются для зенкерования отверстий. Дают увеличение диаметра на 0,7 - 3 мм. Спиральные зенкеры применяются как промежуточный инструмент между сверлом и разверткой. Он похож на сверло, но имеет не две режущие кромки, а три или четыре, что обеспечивает лучшее направление в отверстии.

2. Цилиндрические зенкеры - предназначены для получения отверстий под цилиндрическую головку винта или для обработки торцевых поверхностей приливов и бобышек в отливках.

3. Конические зенкеры.

Зенкеры часто оснащаются пластинами из твердого сплава.

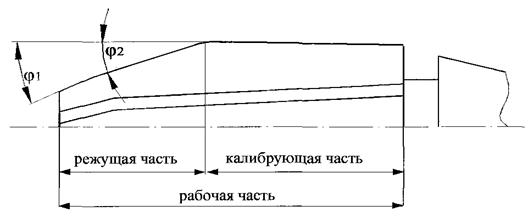

Для повышения точности формы и размеров отверстия, а так же для снижения шероховатости применяется развертывание. Развертки имеют большое количество режущих кромок, которые расположены параллельно оси развертки (рис.6.8).

Рис. 6.8. Развертка

Режущая часть имеет двойную заточку:  = 45° (для облегчения захода развертки в отверстие);

= 45° (для облегчения захода развертки в отверстие);  = 5...15°. Калибрующая часть имеет обратную конусность: 0°30' - 1° (для предотвращения заклинивания).

= 5...15°. Калибрующая часть имеет обратную конусность: 0°30' - 1° (для предотвращения заклинивания).

Точность после развертывания достигает 6-7 квалитетов и шероховатость Ra 2,5- 0,8 мкм.

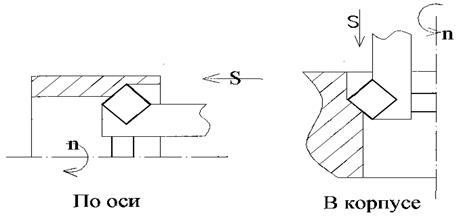

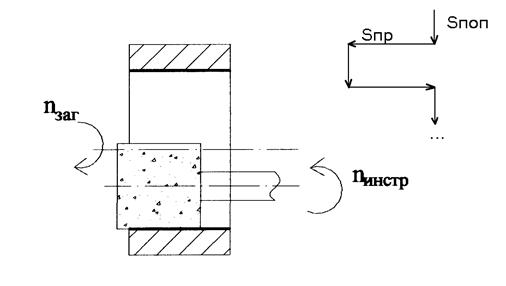

Для обработки отверстий диаметром от 50 до 500 мм применяют растачивание. Получают точность 7-8 квалитет и Ra до 1,25 мкм.

Достоинства метода - широкая универсальность и малые затраты на инструмент.

Рис. 6.9. Схема растачивания

Основной метод обработки точных отверстий сложного профиля в незакаленных материалах (шлицевые отверстия, квадратные, шестигранные, шпоночные пазы и др.) – протягивание (рис. 6.10). Инструмент - протяжка.

Достоинства - высокая производительность (за один проход до 5 мм припуска), а так же высокая точность получаемых отверстий.

Недостаток - сложность и высокая стоимость режущего инструмента. Точность получаемого отверстия 6-9 квалитетов, шероховатость Ra до 0,8 мкм.

Заготовка 1

Направляющая часть Режущая часть часть

Рис.6.10. Схема протягивания

Для обработки отверстий в заготовках из цветных сплавов применяют раскатывание (рис. 6.11). При этом методе происходит пластическое деформирование обрабатываемой поверхности без снятия припуска. Снижается шероховатость и упрочняется поверхностный слой. Получают отверстия точностью 6-7 квалитетов, шероховатостью Ra до 0,1 мкм.

Рис.6.11. Схема раскатывания

При обработке отверстий в закаленных заготовках применяют шлифование (рис. 6.12). Получают отверстия 5-6 квалитетов точности, шероховатостью Ra до 0,16 мкм.

Рис. 6.12. Шлифование отверстий

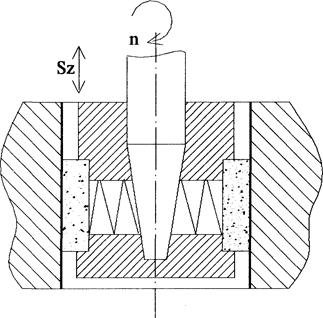

Для чистовой обработки отверстий применяется хонингование (рис.6.13). Получают отверстия 5-7 квалитетов точности, шероховатостью Ra до 0,04 мкм. Инструмент - хон.

Рис. 6.13. Схема хонингования

Типовые маршруты обработки отверстий

Незакаленные материалы:

1. Отверстие диаметром до 50мм: сверление - зенкерование - развертывание (черновое + чистовое).

2. Корпусные детали - отверстия диаметром более 50мм: растачивание (черновое + чистовое + тонкое).

3. Отверстия диаметром от 20 до 50мм в деталях типа тел вращения: сверление - зенкерование - протягивание.

4. Заготовки из цветных металлов: сверление - зенкерование - развертывание - раскатывание.

Закаленные материалы:

1.Тела вращения: сверление - зенкерование - термообработка - шлифование.

2. В корпусных деталях:

- сверление - зенкерование - развертывание (черновое) - термообработка - хонингование;

- растачивание (черновое + чистовое) - термообработка - хонингование.

Дата добавления: 2015-12-22; просмотров: 3859;