Разработка чертежа заготовки

Чертеж заготовки разрабатывают в следующей последовательности:

1. Вычертить двойной штрих - пунктирной линией, контуры детали без изображения мелких элементов (фасок, канавок, проточек, пазов и т.д.).

|  |  |  |  |  |  |  |  |  |  |  |  |

2. Начертить контуры заготовки путем прибавления к контуру детали припусков на механическую обработку и напусков, зависящих от способа ее получения (штамповочных и литейных уклонов, радиусов, перемычек отверстий и т.д.).

3. Обозначить линии разъема литейных форм и штампов.

|

4. Обозначить черновые базы.

|

5. Проставить размеры, допуски, погрешности формы и взаимного расположения поверхностей, шероховатость.

6. Указать технические требования согласно действующим ГОСТам.

ОСНОВЫ БАЗИРОВАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

Основные понятия

Любая машина только тогда сможет выполнять свое служебное назначение, когда каждая деталь, входящая в нее, займет в пространстве строго определенное положение. Поэтому в процессе сборки машин возникает необходимость ориентации деталей и узлов между собой с заданной точностью.

Аналогичная задача решается и при установке заготовок на станках для их обработки. Невозможно достичь заданной точности при обработке, если не обеспечить при установке заготовок на станках их правильную ориентацию в пространстве относительно режущего инструмента.

В процессе обработки заготовки участвуют следующие устройства:

1. Металлорежущий станок (МРС) - со своими исполнительными органами (стол, шпиндель, резцедержатель и т.д.).

2. Режущий инструмент (РИ), который устанавливается в одном из блоков станка и совершает рабочее движение.

3. Станочные приспособления (СП).

Станочное приспособление устанавливается на одном из блоков станка и решает следующие задачи:

1. Осуществляет ориентацию заготовки относительно траектории движения РИ. Этот процесс получил название базирования заготовки.

2. Производит надежное закрепление заготовки, предохраняя ее от смещения под действием сил резания.

Базирование первично, закрепление вторично.

Рассмотрим пример.

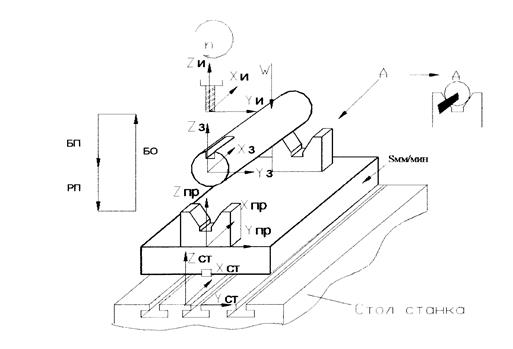

Выполнить паз у цилиндрической заготовки на вертикально – фрезерном станке (рис. 5.1).

Рис. 5.1. Схема установки

Для обработки необходимо:

а) на стол станка установить приспособление и точно его выверить по направлениям движения стола станка, то есть совместить систему координат станка Хст, Yст, Zcт с системой координат установочных элементов приспособления Хпр, Yпp, Zпp (наладка станка);

б) совместить систему координат заготовки Xз, Yз, Zз с системой координат установочных элементов приспособления Хпр, Yпр, Zпp (базирование заготовки);

в) совместить систему координат заготовки Хз, Yз, Zз с системой координат режущего инструмента Хи, Yи, Zи (настройка положения РИ).

В данном примере совмещение систем координат достигается следующими конструкторскими приемами:

1. К корпусу приспособления крепятся направляющие шпонки, которые входят в точный Т - образный паз, выполненный на столе станка. Это позволяет совместить систему координат станка Хст, Yст, Zcт с системой координат установочных элементов приспособления Хпр, Yпp, Zпp.

2. Совмещение системы координат установочных элементов приспособления Хпр, Yпр, Zпp с системой координат заготовки Хз, Yз, Zз обеспечивается конструкцией установочных элементов приспособления и выполняется автоматически при размещении на них заготовки.

3. Система координат режущего инструмента Хи, Yи, Zи с системой координат заготовки Хз, Yз, Zз совмещается путем настройки по эталонной детали.

Заготовка устанавливается на установочных элементах приспособления, базируется и надежно закрепляется. После чего, используя подачу станка S и вращение инструмента n, можно обрабатывать паз.

В общем случае базированием называется придание заготовке требуемого положения относительно выбранной системы координат. При механической обработке заготовок на станках базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траекторию движения подачи режущего инструмента.

Любое тело в пространстве имеет шесть степеней свободы. Оно имеет возможность перемещаться относительно осей X, Y, Z и вращаться относительно этих осей

Любое тело в пространстве имеет шесть степеней свободы. Оно имеет возможность перемещаться относительно осей X, Y, Z и вращаться относительно этих осей

Во всех случаях заготовка относительно установочных элементов приспособления должна быть лишена всех шести степеней свободы. Если на каком-то из этапов при совмещении систем координат возникла погрешность, тогда после обработки заготовки, полученные поверхности будут также иметь погрешность.

Для того чтобы лишить заготовку всех шести степеней свободы, на нее должно быть наложено шесть двухсторонних позиционных связей. Эти связи получили название - опорные точки.

Под опорной точкой подразумевается идеальная точка контакта заготовки и приспособления, лишающая заготовку одной степени свободы, делая невозможным ее перемещение в направлении, перпендикулярном опорной поверхности или вращение относительно одной из осей.

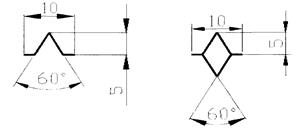

Опорные точки обозначаются символами:

Вид сбоку Вид сверху

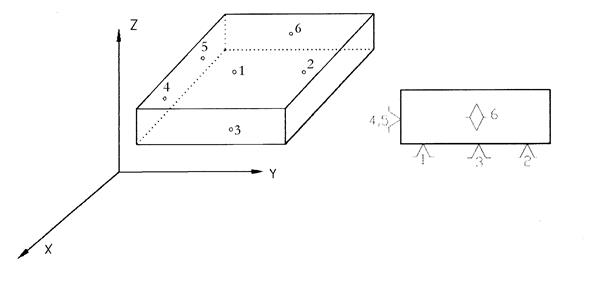

Опорные точки нумеруются цифрами от 1 до 6, начиная с базы, на которой расположено наибольшее число опорных точек (рис. 5.2).

Рис. 5.2. Опорные точки

Опорная точка №1 лишает возможности тело перемещаться относительно оси Z, №2 вращаться относительно оси X, №3 вращаться относительно оси Y, №4 вращаться относительно оси Z, №5 перемещаться относительно оси Y, №6 перемещаться относительно оси X.

Опорные точки размещаются на базах.

База - это поверхность или сочетание поверхностей, линия (ось), точка, принадлежащая заготовке или изделию и используемая для базирования.

Дата добавления: 2015-12-22; просмотров: 3226;