ПОСЛЕДОВАТЕЛЬНОСТЬ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Разработку техпроцессов проводят в следующей последовательности:

I. Сбор исходных данных. Анализ служебного назначения детали.

Исходные данные: чертеж детали, годовая программа выпуска, продолжительность выпуска.

Под служебным назначением детали (изделия) понимают четко сформулированную задачу, для решения которой она применяется.

Анализ служебного назначения включает:

1. Установление условий, в которых работает деталь (изделие).

2. Определение нагрузок, действующих на деталь (постоянные, переменные, циклические, крутящий момент, изгибающие и др.)

3. Классификацию поверхностей детали.

Рис. 2.1. Классификация поверхностей детали

На рис. 2.1 приведена классификация поверхностей ступенчатого вала.

Поверхности детали классифицируются следующим образом:

- основные конструкторские базы (ОКБ) - это базы, определяющие положение детали в изделии;

- вспомогательные конструкторские базы (ВКБ) - это базы, которые определяют положение деталей, присоединяемых к рассматриваемой детали;

- исполнительные поверхности (ИП) - это поверхности, при помощи которых деталь выполняет свое служебное назначение;

- свободные поверхности (СП) - это поверхности, определяющие заданные контуры детали.

II. Анализ технологичности конструкции детали.

Этот анализ является важной частью при проектировании технологического процесса и заключается в технологическом контроле чертежа детали.

При этом:

1. Анализируется чертеж детали:

а) достаточность графической информации о детали (видов, разрезов, сечений и т.д.)

б) достаточность и правильность простановки размеров, величин шероховатостей, погрешностей формы и расположения поверхностей и т.д.

в) наличие сведений о материале детали, покрытиях, ее массе, термообработке и др.

2. Оценивается возможность упрощения конструкции детали.

3. Устанавливается возможность применения высокопроизводительных методов обработки.

4. Определяется соответствие стандарту конструктивных элементов детали (фасок, канавок и др.).

5. В первом приближении намечаются поверхности, которые будут использованы в качестве исходных баз.

III. Выбор типа производства и формы его организации.

В машиностроении различают три типа производства: единичное (Е), серийное (С) и массовое (М).

Серийное производство разделяют на мелкосерийное (МС), среднесерийное (СС) и крупносерийное (КС).

При помощи таблицы 2.1 ориентировочно можно определить тип производства, в зависимости от массы изготавливаемой детали или трудоемкости сборки изделия и годовой программы выпуска.

Таблица 2.1

Выбор типа машиностроительного производства

| Масса детали, кг | Тип производства | ||||

| Е | МС | СС | КС | М | |

| Годовой объем выпуска, шт/год | |||||

| <1,0 | <10 | 10-1500 | 1500-100000 | 75000-200000 | >200000 |

| 1,0-2,5 | < 10 | 10-1000 | 1000-50000 | 50000-100000 | >100000 |

| 2,5 - 5,0 | < 10 | 10-500 | 500-35000 | 35000-75000 | >75000 |

| 5,0-10,0 | <10 | 10-300 | 300-25000 | 25000-50000 | >50000 |

| 10-20 | <10 | 10-200 | 200-10000 | 10000-25000 | >25000 |

| 20-300 | <10 | 10-150 | 150-1000 | 1000-5000 | >5000 |

| >300 | <5 | 5-100 | 100-300 | 300-1000 | >1000 |

Для качественной оценки типа производства можно использовать критерий, называемый коэффициентом закрепления операций (КЗО).

КЗО равен отношению числа всех операций, выполняемых в течение месяца (SО) к числу рабочих мест (Р):

КЗО=  .

.

Если КЗО> 40, то это единичное производство; от 20 до 40 - мелкосерийное; от 10 до 20 - среднесерийное; свыше 1 до 10 - крупносерийное; равно единице - массовое.

Различают следующие формы организации ТП: предметная непоточная (Е), групповая непоточная (МС), групповая переменно-поточная (СС) и поточная непрерывная (КС, М).

Групповая форма организации производства характеризуется следующими признаками:

1. Изделие запускается в производство партиями (сериями) с определенной периодичностью.

2. Оборудование расставляется по типам станков, создавая производственные участки.

3. За каждым рабочим местом закрепляется несколько технологических операций.

При групповой форме организации производства рассчитывают размер партии деталей для разового запуска в производство:

, шт.,

, шт.,

где : а- периодичность запуска в днях ( принимают 3,6,12,24 и т.д.); 254 -среднее количество рабочих дней в году.

Поточная форма характеризуется следующими признаками:

1. Специализацией каждого рабочего места на выполнение одной операции (КЗО=1).

2. Размещение рабочих мест производится строго в последовательности, соответствующей ТП.

Режим работы поточной линии оценивается тактом выпуска деталей.

Такт выпуска (tв) - это промежуток времени, в течение которого с поточной линии должна выпускаться единица продукции. Его можно определить при помощи формулы:

, мин/шт. ,

, мин/шт. ,

где: Fд- действительный фонд рабочего времени за год (в часах); N - годовая программа выпуска в штуках.

В таблице 2.2 приведены основные характеристики различных типов производства.

IV. Выбор и проектирование заготовки.

V. Выбор методов обработки отдельных поверхностей.

VI. Разработка технологического маршрута изготовления детали. Разработка плана обработки и схем базирования.

VII. Разработка технологических операций.

7.1. Выбор последовательности выполнения технологических переходов.

7.2. Окончательный выбор станка, оснастки, измерительного и режущего инструмента.

7.3. Расчет режимов резания и норм времени.

7.4. Расчет загрузки технологического оборудования.

7.5. Оформление технологической документации.

VIII. Проектирование технологической оснастки.

Таблица 2.2

Характеристика типов производства

| Показатель техпроцесса (ТП) | Тип производства | ||

| Единичное | Серийное | Массовое | |

| 1. Форма организации ТП | предметная непоточная | групповая | поточная |

| 2. Повторяемость изделий | отсутствие заранее обусловленной повторяемости | периодическое повторение партий | непрерывный выпуск в течение длительного времени |

| 3. Унификация ТП | использование типовых ТП | разработка специальных ТП на базе типовых | разработка специальных ТП на базе анализа |

| 4. Заготовка | прокат, литье в землю свободная ковка | профильный прокат, литье в кокиль, горячая штамповка | спец. прокат, литье в кокиль, холодная и горячая штамповка |

| 5. Припуск на обработку | значительный | незначительный | минимальный |

| 6. Расчет припусков | укрупненный по таблицам | подробный по переходам | детальный на базе размерного анализа |

| 7. Оборудование | универсальное | универсальное, отчасти специализированное | специализированное и специальное |

| 8. Загрузка оборудования | загрузка различными деталями без какой-либо закономерности | периодическая смена детали на станках | непрерывная загрузка оборудования одними и теми же деталями |

| 9.КЗО | свыше 40 | от 1 до 40 | |

| 10. Расстановка оборудования | по типам и размерам | по направлениям характерных грузопотоков | по ходу ТП |

| 11 Настройка станков | отсутствие настройки, работа по промерам | по измерительным инструментам и приборам | по эталонам |

| 12. Оснастка | универсальная | универсальная и специальная | специальная |

| 13. Расчет режимов резания | по общемашиностроительным нормативам | по отраслевым нормативам и эмпирическим формулам | аналитическим путем на базе математической модели |

| 14. Квалификация рабочих | Высокая | различная | низкая, при высокой квалификации наладчиков |

3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ ИЗДЕЛИЯ

Сборка является заключительным этапом при изготовлении машин. Объем работ при сборке в автомобилестроении составляет до 20% от общей трудоемкости изготовления автомобиля.

Технологический процесс сборки - это совокупность операций по соединению деталей в определенной последовательности с целью получить изделие, отвечающее заданным эксплутационным требованиям.

Изделие состоит из основных частей, роль которых могут выполнять детали, сборочные единицы, комплексы, комплекты.

Сборочная единица - часть изделия, составные части которой подлежат соединению между собой на сборочных операциях на предприятии-изготовителе. Её характерной особенностью является возможность сборки обособленно от других элементов изделия. Сборочная единица изделия в зависимости от конструкции может собираться либо из отдельных деталей, либо из сборочных единиц высших порядков и деталей. Различают сборочные единицы первого, второго и более высоких порядков. Сборочная единица первого порядка входит непосредственно в изделие. Она состоит либо из отдельных деталей, либо из одной или нескольких сборочных единиц второго порядка и деталей и т.д. Сборочную единицу наивысшего порядка расчленяют только на детали. Сборочные единицы называют на практике узлами или группами.

Сборочная операция - это технологическая операция установки и образования соединений сборочных единиц изделия. Сборку начинают с установки и закрепления базовой детали. Поэтому в каждой сборочной единице должна быть найдена базовая деталь - это деталь, с которой начинают сборку изделия, присоединяя к ней детали и другие сборочные единицы.

По последовательности выполнения различают:

-промежуточную сборку - это сборка мелких элементов на механических участках или сборка 2-х деталей перед окончательной обработкой;

-узловую сборку - это сборка сборочных единиц изделия;

-общую сборку - это сборка изделия в целом.

По наличию перемещений собираемых изделий различают:

-стационарную сборку - это сборка изделия или основной его части на одном рабочем месте;

-подвижную сборку - собираемое изделие перемещается по конвейеру.

По организации производства различают:

-поточную сборку, - которая предусматривает разделение технологического процесса на отдельные технологические операции, продолжительность которых не превышает такта выпуска изделия;

-групповую сборку, - которая предусматривает возможность сборки различных однотипных изделий на одном рабочем месте.

По степени подвижности различают подвижные и неподвижные соединения.

Подвижные соединения обладают возможностью относительного перемещения в рабочем состоянии в соответствии с кинематической схемой механизма. При этом используются посадки с зазором. Для сборки не требуется значительных усилий.

Неподвижные соединения не позволяют перемещаться друг относительно друга соединяемым деталям. В неподвижных соединениях используются переходные посадки или посадки с натягом.

По характеру разбираемости соединения подразделяют на разъемные и неразъемные.

Разъемные соединения могут быть полностью разобраны без повреждения соединяемых деталей.

Неразъемные соединения собираются при помощи прессовых посадок, сварки, пайки, склеивания и т.д. Без повреждения собираемых деталей их разобрать невозможно.

Методы сборки - определяются конструктором изделия путем простановки допусков сопрягаемых деталей.

При сборке всегда происходит материализация заложенных конструктором размерных цепей.

Метод полной взаимозаменяемости - позволяет проводить сборку изделия без какого-либо подбора или дополнительной обработки деталей. Метод наименее трудоемок, но необходимо увеличить затраты на механическую обработку.

Метод неполной взаимозаменяемости – предусматривает, что ряд соединений не могут собраться без дополнительной доработки деталей.

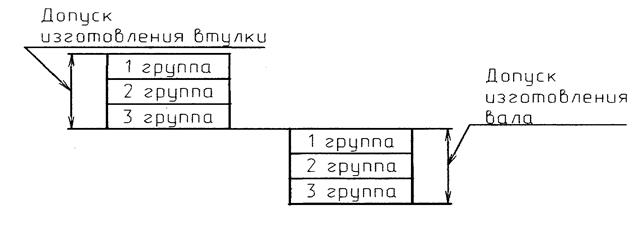

Метод групповой взаимозаменяемости (селективная сборка) – предусматривает предварительную сортировку деталей на группы. Сборка в пределах группы осуществляется по методу полной взаимозаменяемости. Это позволяет достичь высокой точности в сопряжениях, при незначительном увеличении затрат на контроль (рис 3.1).

Рис. 3.1. Селективная сборка

Метод пригонки и регулирования - предусматривает наличие в размерной цепи компенсирующего звена, положение которого регулируется в процессе сборки (регулировка зазоров, прокладки и т.п.).

Приспособления, применяемые при сборке, классифицируются следующим образом:

- зажимные приспособления (предназначены для базирования и закрепления базовых деталей, с которых начинается сборка узла или изделия);

- установочные приспособления (предназначены для точной установки соединяемых деталей друг относительно друга);

- рабочие приспособления (используемые при выполнении отдельных переходов технологических операций сборки (гайковёрты, прессы и т.д.));

- контрольные приспособления.

Разработка технологического процесса сборки осуществляется в следующей последовательности:

Этап 1. Анализ исходных данных:

-изучение чертежей изделия и деталей, технических требований на сборку и приемку изделия;

-выбор организационных форм сборки;

-классификация видов соединений деталей;

-выбор метода сборки;

-установление годовой программы выпуска;

-определение продолжительности выпуска.

Этап 2. Разработка технологических схем общей и узловой сборки.

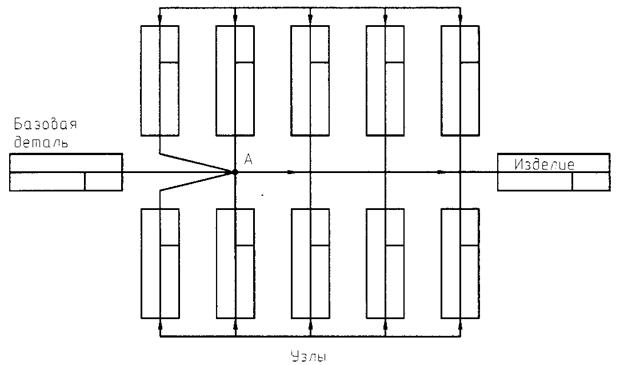

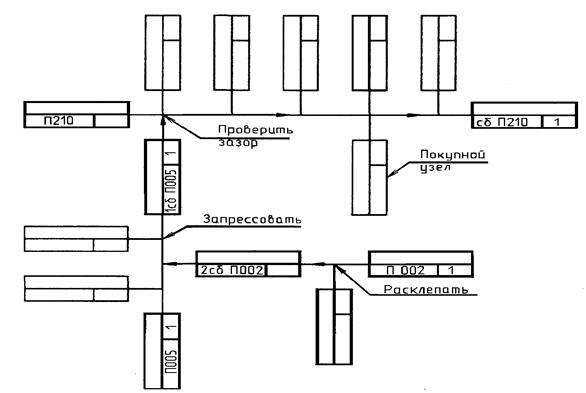

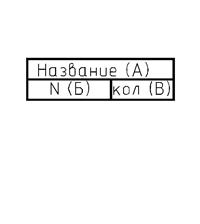

Изучение собираемого изделия завершается составлением технологических схем общей (рис. 3.2) и узловой сборки (рис. 3.3). Технологические схемы сборки составляются на основе сборочных чертежей изделия. На них каждая составная часть изделия обозначается прямоугольником, разделённым на три части (рис. 3.4). В части А указывается наименование элемента, в части Б - числовой индекс согласно спецификации, в части В - число элементов, входящих в данное соединение. Перед числовым индексом сборочной единицы изделия ставятся буквы Сб (сборка) и номер порядка: 1сб, 2сб и т.д.

Элемент, с которого начинают сборку изделия или его сборочной единицы, называют базовым. По его номеру ставят числовой индекс составной части, в которую он входит.

Процесс общей сборки изображают на схеме горизонтальной линией. Её проводят в направлении от базового элемента изделия к собранному объекту.

Сверху (рис.3.2) в порядке последовательности сборки располагают условные обозначения всех непосредственно входящих в изделие деталей, снизу - сборочных единиц. На технологических схемах узловой сборки сборочные единицы расчленяют на сборочные единицы высших порядков и детали.

Технологические схемы сборки снабжают надписями - сносками, поясняющими характер сборочных работ ("Запрессовать", "Паять", "Клепать", "Регулировать", "Проверить зазоры" и пр.) и выполняемый при сборке контроль.

Схемы отражают возможности одновременной установки нескольких составных частей изделия на его базовую деталь (рис. 3.2, точка А), что позволяет сократить длительность цикла сборки.

Рис. 3.2. Технологическая схема общей сборки

Рис. 3.3. Технологическая схема узловой сборки

Рис. 3.4. Условное изображение сборочных единиц

Этап 3. Разработка маршрутной технологии общей и узловой сборки.

Процесс сборки изделия или узла разбивается на отдельные операции, выполняемые в определенной последовательности. В одну операцию может входить сборка нескольких деталей и узлов. Она характеризуется законченностью действий.

Маршрут сборки - это набор технологических операций, выполняемых в строго определенной последовательности.

Критерием для разделения маршрута на операции является такт выпуска tB.

Необходимо, чтобы длительность технологической операции t шт не превышала такта выпуска tB (t шт< tB).

,

,

где: Fcp- действительный годовой фонд времени работы оборудования, в часах; N - годовая программа выпуска изделий, в штуках.

Этап 4. Разработка технологических операций сборки.

Разработка производится в следующей последовательности:

-разработка содержания и последовательности переходов;

-выбор оснастки, инструментов, оборудования;

-расчет норм времени на выполнение каждого перехода и всей операции;

-оформление технической документации (ОК, чертежей наладок, операционных эскизов сборки).

Дата добавления: 2015-12-22; просмотров: 6696;