Электродуговая сварка

Электродуговая сварка — наиболее распространенный способ соединения металлических деталей, использующий тепло электрической дуги. Электрическая дуга представляет непрерывный поток электронов и ионов, образующихся между двумя электродами в той или иной среде как постоянным, так и переменным токами.

Для создания и поддержания дуги необходимо ионизировать воздушный промежуток или специально созданную газообразную среду. Непрерывная ионизация воздуха или газа обеспечивается электронами, вылетающими с поверхности отрицательно заряженного электрода. Эти электроны сталкиваются с атомами или молекулами газообразных веществ, находящихся в пространстве между электродами, возбуждают или ионизируют их.

В дуговом разряде выбрасывание (эмиссия) электронов с катода происходит под влиянием двух факторов: высокой температуры (термоэлектронная эмиссия) и напряженности электрического поля (автоэлектронная эмиссия).

Отрицательно заряженные частицы бомбардируют анод, а положительно заряженные — катод. Взаимная бомбардировка ионов при соответствующем напряжении дуги превращает кинетическую энергию этих частиц в тепловую и световую; электроны превращаются в электроны проводимости, а ионы нейтрализуются.

Тепловая и световая энергия в сварочной дуге выделяется неравномерно. На аноде выделяется около 43% тепла за счет бомбардировки его электронами, имеющими более высокую кинетическую энергию, чем ионы, бомбардирующие катод; на катоде выделяется около 36% общего количества тепла сварочной дуги. Остальное тепло (~21%) образуется в столбе дуги.

Температура электрической дуги зависит от материала электродов; при угольных электродах она составляет на катоде около 3200 °С, на аноде — около 3900 °С; при металлических электродах — соответственно 2400 и 2600 °С. В центре дуги, по ее оси, температура достигает 6000—7000 °С.

При электродуговой сварке на нагревание и расплавление металла используется 60—70% тепла. Остальное его количество (30—40%) рассеивается в окружающем пространстве.

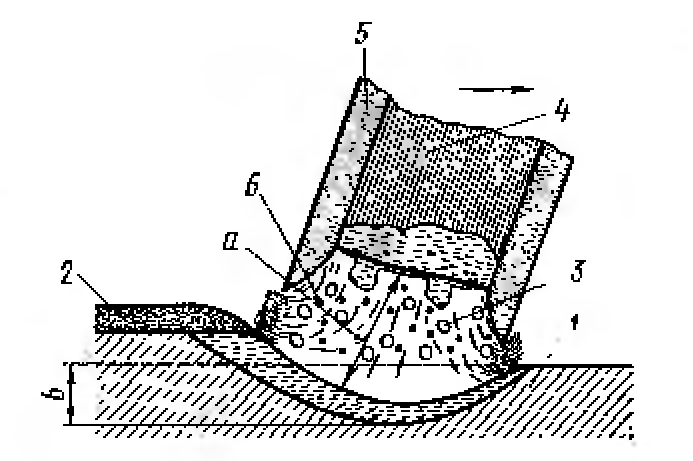

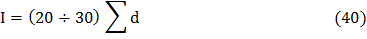

На рисунке 54 изображена схема ручной дуговой сварки. Дуга возникает при пропускании тока между металлическим (проволочным) электродом 4 и основным металлом 1. Дуговой разряд (пламя дуги) имеет форму расширяющегося к поверхности изделия столба, у основания которого в толще изделия образуется кратер дуги или сварочная ванна 3. Для зажигания (возбуждения) дуги электрод под током соприкасают с изделием. Вследствие высокой плотности тока в месте контакта конец электрода и соприкасающийся с ним участок изделия сильно нагреваются. Эго обеспечивает образование дугового разряда в момент отвода электрода от поверхности изделия.

Рисунок 54. Схема ручной дуговой сварки (стрелкой показано перемещение электрода)

Под влиянием автотермоэлектронной эмиссии конец электрода и находящийся под ним участок изделия расплавляются, па изделии возникает сварочная ванна, в которую по каплям стекает расплавленный металл 6 с электрода 4. Пространство между оплавляющимся торцом электрода и поверхностью сварочной ванны заполняется раскаленной средой, представляющей смесь частично ионизированного воздуха, паров металла и обмазки 5, которые образуются при высоких температурах в процессе взаимодействия материала электрода и его обмазки 5 с воздухом. Электрод, перемещаясь в направлении стрелки, оставляет слой наплавленного металла 2.

Устойчивое горение, необходимое для высокого качества сварки, достигается при длине дуги a=3 — 5 мм. Величину проплавления свариваемого металла называют глубиной сварки.

Обычно в сварочную ванну с электрода в виде капель стекает до 90% всего металла плавящегося электрода; остальной металл не достигает сварочной ванны вследствие частичного разбрызгивания, испарения и окисления и уходит в окружающую среду.

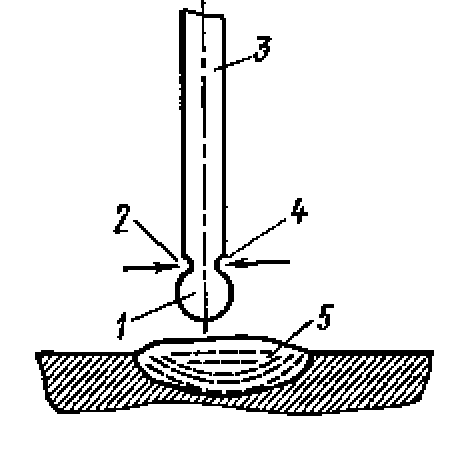

При любом способе сварки и положения шва в пространстве металл всегда переходит с электрода на изделие в виде капель (рисунок 55). Капли 1 жидкого металла переносятся от электрода 3 к сварочной ванне 5 в результате совместного действия силы тяжести, сил поверхностного натяжения, давления образующихся в металле газов и сжимающего действия электромагнитных сил 2 на металл (пинч—эффект), способствующих образованию шейки 4.

Рисунок 55. Деформация капли металла

Силы поверхностного натяжения придают каплям сферическую форму, доводя их размер перед отрывом до критической величины. Это облегчает стекание капель в ванночку.

Поверхностное натяжение способствует переносу металла с электрода на изделие. Сила давления газов, возникающих при плавлении электрода, также помогает процессу переноса капли с электрода на деталь. Это очень важно при потолочной сварке. Электрический ток, проходящий по электроду, создает вокруг электрода магнитное силовое поле, которое, как указано, образует шейку при его расплавлении. Электромагнитные силы способствуют переносу капли металла при всех положениях шва в пространстве с электрода на изделие.

Для зажигания электрической дуги необходима сравнительно небольшая разность потенциалов на электродах: обычно для металлических электродов она составляет около 40—60 В при постоянном токе и около 50 — 70 В при переменном. После возбуждения дуги напряжение уменьшается. Дуга между металлическим электродом и свариваемым металлом устойчиво горит при напряжении 15 — 30 В, а между угольным или графитовым электродами и металлом — при напряжении 30 — 35 В. Напряжение, необходимое для поддержания горения дуги, зависит от длины дуги, химического состава электродного стержня, его покрытия, давления газов в окружающей среде, Величины и рода тока.

При работе на постоянном токе свариваемое изделие обычно присоединяют к положительному полюсу (аноду), а электрод — к отрицательному полюсу (катоду). Такое соединение называют включением на прямую полярность. Иногда (особенно при малых сечениях изделия) во избежание прожога изделие присоединяют к катоду, а электрод — к аноду. Такое соединение называют включением на обратную полярность.

Горение дуги при переменном токе менее устойчиво, чем при постоянном. Устойчивость дуги увеличивается с повышением напряжения, с увеличением частоты переменного тока или созданием специальной Газовой среды путем обмазки электродов.

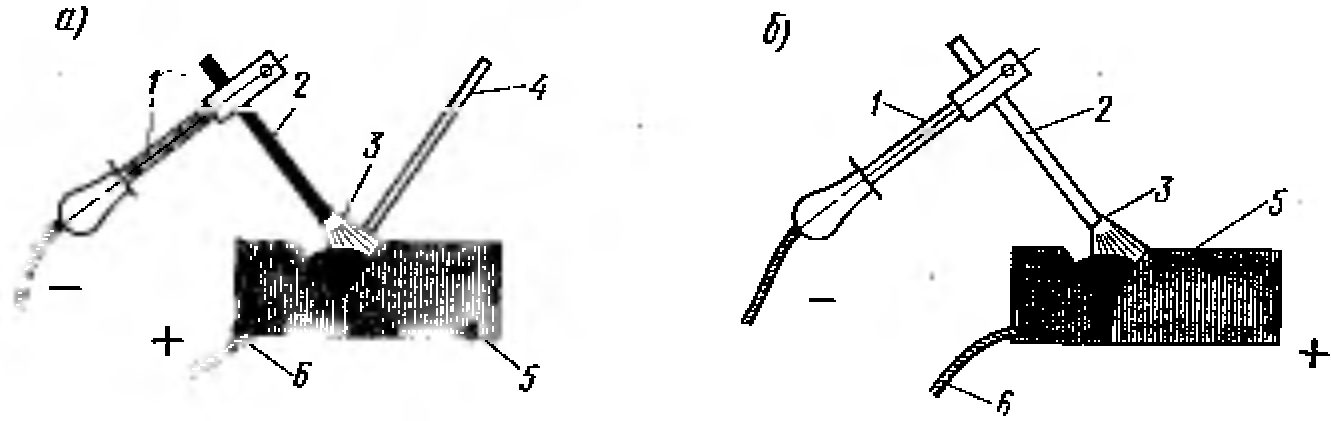

В практике применяют два способа дуговой электросварки: неплавящимся электродом и плавящимся металлическим электродом.

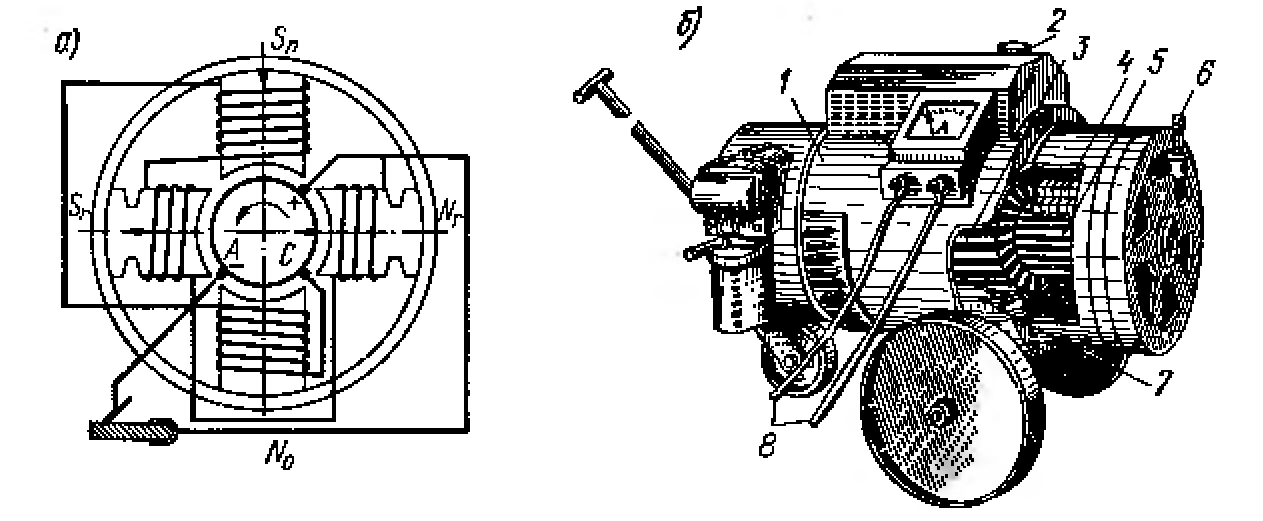

При первом способе, разработанном русским инженером Н. Н. Бенардосом (1842—1905), сварку обычно производят угольным или вольфрамовым электродом по схеме, приведенной на рисунке 56, а, постоянным током. Неплавящийся электрод обычно присоединяют к отрицательному полюсу генератора, изделие — к положительному полюсу. При сварке с обратной полярностью дуга получается менее устойчивой.

Второй способ сварки (плавящимся электродом) был разработан в 1801 г. Н. Г. Славяновым (рисунок 56.б).

При сварке металлов электрическая дуга может быть зависимой и независимой. Сварка дугой прямого действия (зависимой) происходит при ее горении между электродом и металлом. Независимая дуга горит между двумя угольными электродами вблизи свариваемых деталей; металл нагревается за счет косвенного действия дуги.

Различают три вида сварочной дуги — закрытую, защищенную и открытую.

Наиболее эффективна защита металла от воздействия окружающей среды при закрытой дуге погружением ее в жидкость, газовую среду или в гранулированные стекловидные флюсы.

Рисунок 56. Схема дуговой электросварки:

1 – держатель; 2 – электрод; 3 – электрическая дуга; 4 – присадочный металл; 5 — свариваемая деталь; 6 – гибкий провод

Широкое применение получил способ защищенной электрической дуги; в нем металл защищен от воздействия окружающей среды слоем шлака или оболочкой газа. Шлак образуется вокруг дуги за счет применения обмазанных электродов, слой покрытия которого плавится при нагревании. Иногда в зону сварки подают активные или инертные газы, изолирующие дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха. Дуговую электрическую сварку, как уже отмечалось, можно осуществлять на постоянном и переменном токе. Достоинство сварки на постоянном токе — повышенная устойчивость дуги и возможность использования прямой и обратной полярности для регулирования степени нагрева свариваемого изделия.

Более широко все же применяют сварку на переменном токе; оборудование здесь значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, коэффициент полезного действия сварочных трансформаторов переменного тока составляет 0,8 — 0,85, а агрегатов постоянного тока 0,3 — 0,6.

При сварке переменным током расход электроэнергии на 1 кг наплавленного металла достигает 11—14 МДж (3 — 4 кВт∙ч), а при сварке постоянным током — 22 — 36 МДж (6 — 10 кВт∙ч).

Недостатками сварки на переменном токе являются сравнительно низкий соsφ сварочного поста при сварке электродом с тонкой обмазкой (обычно 0,3 —0,4) и меньшая устойчивость сварочной дуги.

Электроды. Неплавящиеся электроды бывают угольными, графитовыми и вольфрамовыми. Угольные и графитовые электроды применяют только при сварке на постоянном токе. Вольфрамовые электроды применяют при сварке постоянным и переменным током.

Плавящиеся электроды, в зависимости от назначения и химического состава свариваемого металла, могут быть изготовлены из различных материалов: стали, чугуна, меди, латуни, бронзы, алюминия и твердых сплавов. Применяют их при сварке без покрытия (обмазки) или со слоем тонкого либо толстого покрытия (обмазки).

Стальные электроды изготовляют из стальной сварочной проволоки ГОСТ 2246 — 60 диаметром от 0,3 до 12 мм;

Электроды для ручной дуговой сварки представляют металлические стержни диаметром 1,6 — 12 мм, длиной от 350 до 450 мм. Для сварки углеродистой стали электроды изготовляют из мягкой стальной проволоки, содержащей 0,08 — 0,12% С; содержание фосфора и серы допускается в пределах до 0,04%. При сварке легированной стали электроды изготовляют из низколегированной стальной проволоки, содержащей до 0,22% С. При автоматических и полуавтоматических процессах сварки применяют только электродную проволоку без покрытия.

Электроды разделяют на три группы: углеродистая (Св. 08, Св. 10ГС и т. д.), легированная (Св. 18ХМ9, Св. 1ОХ5М, Св. 20ХГС) и высоколегированная (Св. 07Х18Н9Т, Св. 07Х25Н20 и т. д.).

Качественные электроды (т. е. электроды с разнообразными толстыми покрытиями) делят на типы по их назначению и механическим свойствам сварного шва.

Толщина такого стабилизирующего покрытия электродов составляет 0,1 — 0,3 мм на сторону, а толстого — 0,5 — 3 мм на сторону. Тонкие покрытия (обмазки) повышают устойчивость горения дуги, поэтому их называют ионизирующими покрытиями. Они состоят из мела или поташа, калиевой селитры, углекислого бария, титанового концентрата, силиката калия, полевого шпата и др. Электроды с тонкими обмазками применяют для сварки малоответственных конструкций, так как сварные швы, выполняемые этими электродами, обладают пониженными механическими свойствами вследствие влияния атмосферы на расплавленный металл.

Электроды с толстыми (защитными) обмазками повышают устойчивость горения дуги и защищают расплавленный металл от окисления и насыщения азотом. Наличие в покрытии раскислителей FeMn, FeSi, FеТi позволяет восстанавливать окислы металла на кромках изделия. При необходимости в обмазку добавляют легирующие элементы, обеспечивая получение соединения с определенными физикомеханическими свойствами.

Сварочные машины и аппараты. При сварке постоянным током электрическая дуга питается от сварочных машин, имеющих в качестве источника тока сварочные генераторы, или выпрямители, а при переменном токе от сварочных трансформаторов.

Сварочная машина для дуговой сварки на постоянном токе в качестве источника имеет сварочный генератор и электродвигатель, приводящий генератор во вращение, а также регулятор тока и другие механизмы. В ряде случаев генератор приводится во вращение двигателем внутреннего сгорания.

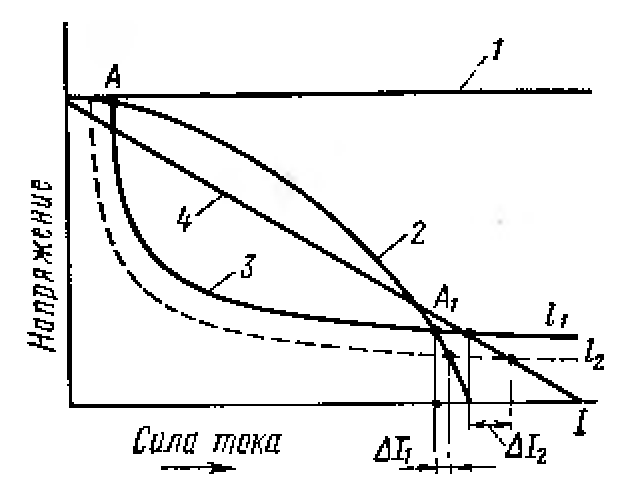

Сварочные генераторы по устройству и характеристикам отличаются от обычных генераторов, применяемых для силовых установок и освещения. Сварочный генератор должен обладать хорошими динамическими свойствами, т. е. обеспечивать получение крутопадающей характеристики (см. кривые 1 и 2, рисунок 57). Такая форма внешней характеристики генератора обеспечивает взаимосвязь со статической характеристикой дуги (кривая 3, рисунок 57). Кривая 2 в двух точках пересекает характеристику электрической дуги (кривая 3); в точке А происходит возбуждение дуги, а в точке А1 обеспечивается устойчивое горение дуги.

Длина дуги в процессе сварки непостоянна; постоянство силы тока обеспечивается источником с крутопадающей характеристикой.

При изменении длины дуги с l1 до l2 сила тока изменяется на величину ∆I1, при характеристике 2 и на ∆I2>∆I1 при падающей характеристике 4. Следовательно, устойчивость дуги будет меньше.

Рисунок 57. Внешняя характеристика генераторов и электрической дуги:

1 – генератора обычного тока; 2 – сварочного генератора; 3 – электрической дуги статическая; 4 – электрической дуги падающая

Большое распространение получили однопостовые сварочные генераторы с внешней падающей характеристикой. Наилучшими свойствами обладают генераторы с самовозбуждением, имеющие намагничивающую параллельную и размагничивающую последовательную обмотки.

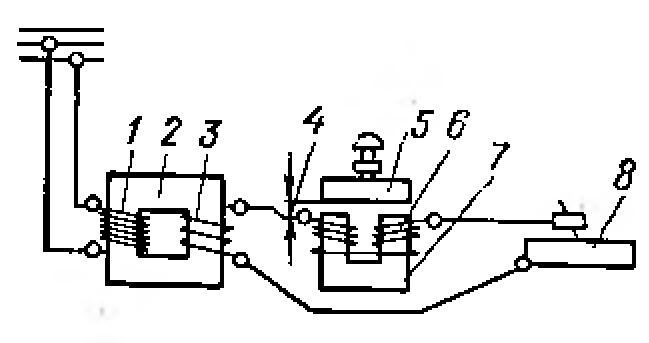

Принципиальная схема генератора приведена на рисунке 58. В этом генераторе магнитный поток создается за счет двух обмоток возбуждения, из которых намагничивающая обмотка питается от главной и вспомогательной щеток генератора, а размагничивающая включена последовательно в сварочную цепь. Генератор можно включать на малые (120 — 350 А) и большие (320 — 600 А) токи.

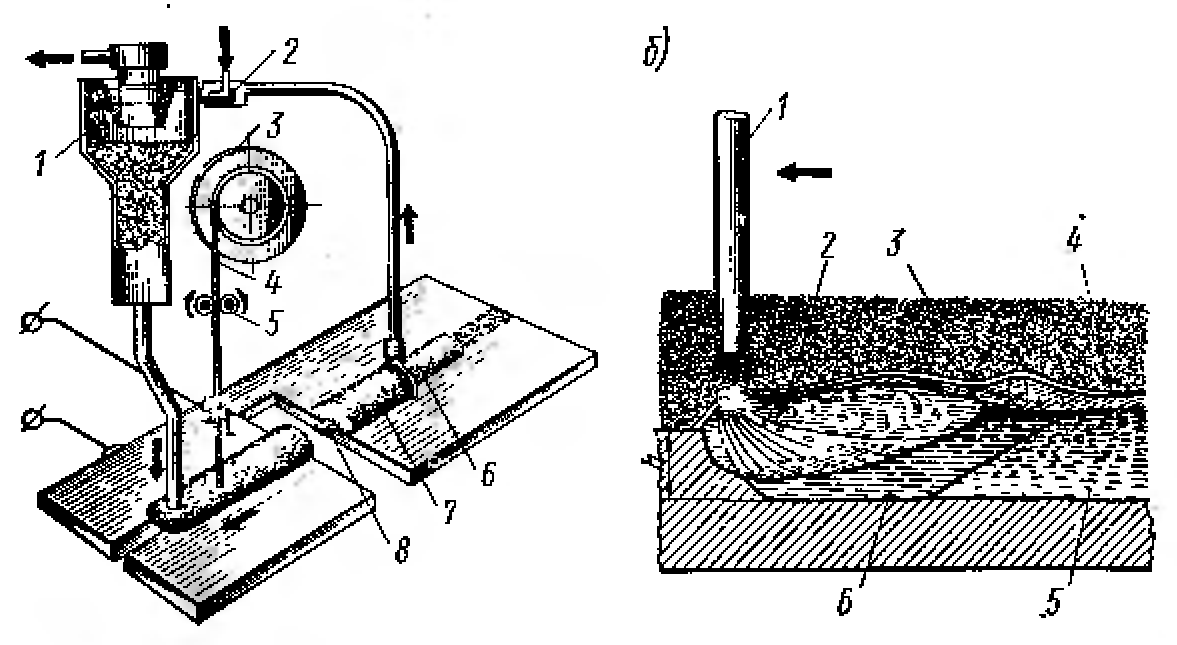

Сварочный преобразователь ПС—500 состоит из сварочного генератора постоянного тока и трехфазного асинхронного электродвигателя А—72/4, соединенных между собой эластичной муфтой. Мощность генератора 28 кВт, величина тока 500 А, рабочее напряжение 40 В. Агрегат предназначен для питания одной дуги. При выполнении сварочных работ на новостройках, при монтаже или в полевых условиях, где нет электроэнергии, применяют передвижные сварочные агрегаты, состоящие из сварочного генератора постоянного тока и двигателя внутреннего сгорания. Генератор и двигатель устанавливают на общей раме и соединяют эластичной муфтой (рисунок 58.б).

Рисунок 58. Схема (а) и общий вид (б) сварочного генератора:

1 – корпус агрегата, 2 – пусковая кнопка, 3 – якорь, 4 – шейки, 5 – коллектор, 6 – рукоятка, 7 – башмак, 8 – подача тока во внешнюю цепь

В больших сварочных цехах применяют централизованную многопостовую систему питания электрическим током.

При сварке переменным током в качестве сварочной машины применяют сварочные трансформаторы. Для регулирования сварочного тока и улучшения устойчивости горения дуги в цепь последовательно включают индуктивное сопротивление, называемое регулятором, реактивной катушкой или дросселем. Главное назначение регулятора — обеспечить получение падающей внешней характеристики сварочного аппарата и возможность регулировки силы сварочного тока.

В настоящее время выпускают сварочные аппараты переменного тока различных типов.

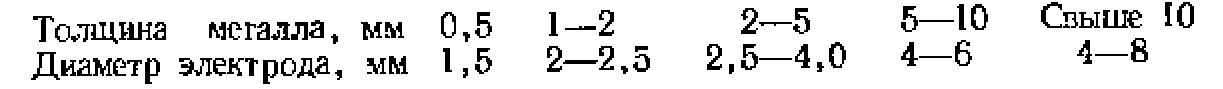

Аппараты типа СТЭ—34 (рисунок 59) состоят из понижающего трансформатора и отдельного регулятора тока. Первичная обмотка трансформатора включается в сеть переменного тока (220, 380 и 500 В), а во вторичной обмотке индуктируется ток напряжением 55 — 60 В. Регулятор тока представляет собой катушку самоиндукции с железным сердечником, состоящим из неподвижной и подвижной частей. Обмотка включена последовательно в сварочную цепь. Между подвижными частями сердечника имеется воздушный зазор, который устанавливается вращением рукоятки регулятора.

Рисунок 59. Схема сварочных трансформаторов типа СТЭ—34:

1 – первичная обмотка, 2 – магнитопровод трансформатора, 3 – вторичная обмотка, 4 – регулируемый зазор, 5 – ярмо, 6 – обмотка дросселя, 7 – магнитопровод дросселя, 8 – электрическая дуга

Трансформаторы тина СТН со встроенными регуляторами состоят из общего магнитопровода с тремя обмотками: первичной, вторичной и реактивной. Взаимодействием обмоток создается основной магнитный поток. Магнитный поток, создаваемый реактивной обмоткой, имеет противоположное основному потоку направление, вследствие чего при сварке напряжение на дуге представляет собой разность напряжений вторичной обмотки трансформатора и реактивной катушки. Сварочный ток регулируется перемещением пакета, набранного из листового железа.

Трансформаторы типа СТН применяют для тока 500, 1000, 2000 А и используют для питания дуги при ручной или автоматической сварке. Трансформаторы со встроенными регуляторами применяют только как однопостовые электросварочные машины. В качестве многопостовых сварочных трансформаторов обычно используют трехфазные трансформаторы с вторичным фазовым напряжением при соединении вторичной обмотки звездой на 65 — 70 В. В этом случае каждый сварочный пост снабжают отдельным регулятором силы тока.

Мощность трансформатора должна соответствовать суммарной мощности сварочных постов с учетом коэффициента одновременности их работы.

Режимы ручной сварки. Для получения качественного сварного шва нужно правильно выбрать режим сварки, определяемый диаметром электрода, величиной сварочного тока и длиной дуги.

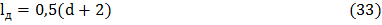

Диаметр электрода выбирают в зависимости от толщины металла и типа сварного соединения. При этом можно руководствоваться ориентировочно следующими данными:

Величина сварочного тока зависит от толщины свариваемого металла, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида покрытия электрода, его диаметра. Практически величину сварочного тока при сварке электродами из малоуглеродистой стали можно определять по формуле

где d — диаметр электрода, мм.

Величина сварочного тока влияет не только на глубину провара, но и на форму шва. При ширине шва, равной 3 — 4 диаметрам электрода, форма шва наиболее благоприятна.

Длина дуги существенно влияет на качество шва: чем короче дуга, тем выше качество наплавленного металла. Длину дуги определяют по формуле:

где d — диаметр электрода, мм.

Обычно сварку ведут при токах свыше 50 А. При величине сварочного тока более 100 А напряжение горения дуги зависит только от длины дуги и определяется по формуле:

где α — коэффициент, характеризующий падение напряжения на электродах (при стальных электродах α=10 — 12, при угольных α=35 38); β — коэффициент, характеризующий падение напряжения на 1 мм длины столба дуги; β=2,0 — 2,5.

Напряжение зажигания дуги для постоянного тока равно 40 — 60 В; для переменного 50 — 70 В.

Производительность сварки зависит от затрачиваемого времени и диаметра электрода. Полное время определяют по формуле:

где t0 — основное время горения дуги, ч; k — коэффициент загрузки сварщика, равный 0,4 — 0,8 в зависимости от вида производства и характера выполняемой работы.

Основное время горения дуги можно определить по формуле

где Q — количество наплавленного металла, г; I — сварочный ток, А; kн — коэффициент наплавки, т. е. количество электродного металла в граммах, наплавленное в течение 1 ч, приходящееся на 1 А сварочного тока с учетом марки электрода, потери металла на угар и разбрызгивание; для тонкообмазанных электродов kн=7 — 8 г/А∙ч, а для толстообмазанных kн=10 — 12 г/А∙ч и выше.

Массу наплавляемого металла определяют по формуле:

где kp — коэффициент расплавления (8 — 14 г/А∙ч); I — сварочный

ток, А.

Скорость сварки

где L — длина шва, м.

Расход электродов (на угар, разбрызгивание и огарки) составляет до 25% всей массы электродов. Расход электроэнергии при ручной сварке на постоянном токе составляет 7 — 8кВт∙ч/кг, а на переменном — 3,5 кВт∙ч/кг наплавленного металла.

Оборудование рабочего места для ручной сварки состоит из сварочного аппарата постоянного или переменного тока, сварочного стола, стеллажа, предохранительного щитка, электрододержателя и различных сборочно—сварочных приспособлений. Рабочий пост сварщика находится в изолированной кабине, снабженной приточно—вытяжной вентиляцией.

Техника ручной сварки. Дугу можно возбудить двумя способами: прикосновением торца электрода к свариваемому изделию с последующим его отводом на расстояние 3 — 4 мм; быстрым боковым движением электрода по направлению к свариваемому изделию с последующим отводом (подобно зажиганию спички). Прикосновение электрода к изделию должно быть кратковременным: иначе он приваривается к изделию.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит воздушный промежуток и меньше окисляется и азотируется. Для правильного формирования шва при сварке плавящимся электродом его необходимо держать наклонно по отношению к поверхности свариваемого металла (под углом 15—20° от вертикали). Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость сварки и охлаждения наплавленного металла.

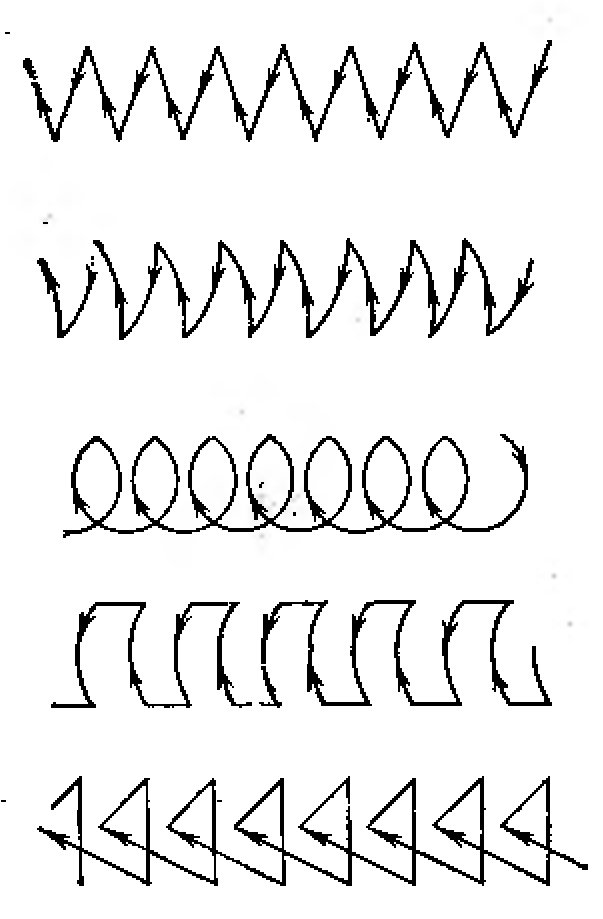

При сварке тонких листов накладывают шов в виде узкого валика (шириной 0,8 — 1,5 диаметра электрода). При сварке толстых листов применяют уширенные валики. При таких швах конец электрода совершает три движения: поступательное вдоль оси электрода, поступательное вдоль линии шва и поперечно—колебательные движения. Последние улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, устраняют непровар и обеспечивают получение однородного шва. Схема различных колебательных движений конца электрода показана на рисунке 60.

Рисунок 60. Схема движения электрода при ручной электродуговой сварке

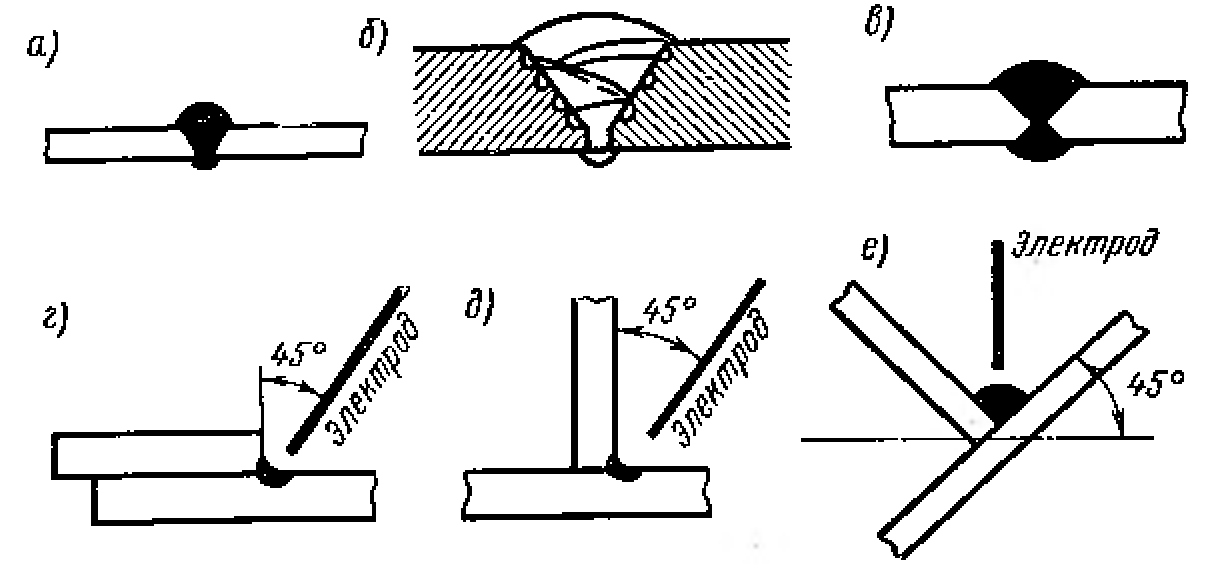

Сварку встык без разделки кромок (рисунок 61.а) производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, если возможно, шов подваривают узким валиком с обратной стороны.

При сварке встык шва с V—образной разделкой (рисунок 61.б) дугу зажигают вблизи скоса кромок и наплавляют валик металла. Ь зависимости от толщины листа и диаметра электродов шов выполняют за один или несколько проходов.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют исходя из диаметра электрода. Толщина слоя равна (0,84 — 1,2)dэл.

Для сварки Х—образных швов (рисунок 61.в) с целью уменьшения деформации слои накладывают попеременно с обеих сторон разделки.

При образовании углового шва (рисунок 61.г, д) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока (во избежание непровара шва), обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рисунок 61.е).

Рисунок 61. Схема наложения валиков для стыковых и угловых швов

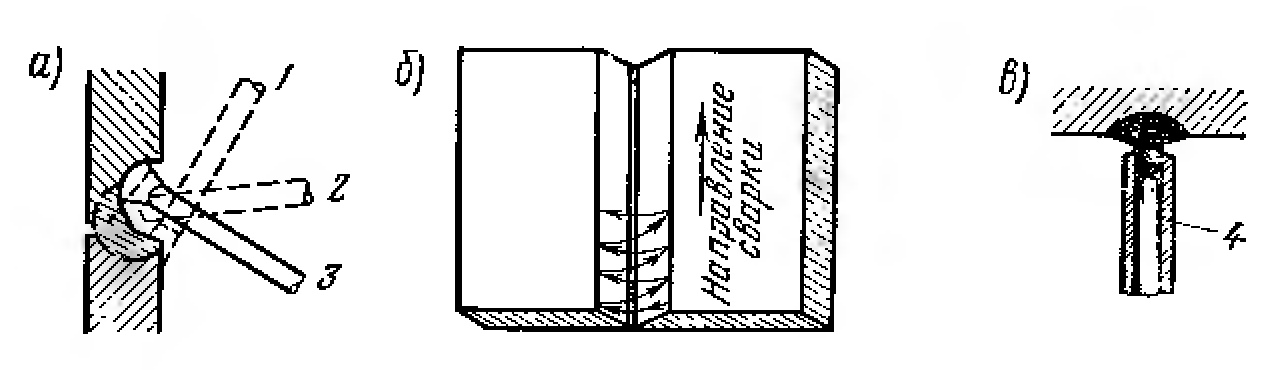

При сварке горизонтальных швов на вертикальной плоскости (рисунок 62.а) разделку дают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку.

Вертикальные швы сваривать труднее вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рисунок 62.б), за исключением листов с толщиной до 1,5 мм.

Рисунок 62. Схематическое изображение работы при сварке различных швов:

1, 2, 3 – положение электрода, 4 – обмазка

Сварку потолочных швов (рисунок 62. в) производят очень короткой дугой (короткое замыкание электрода на деталь). Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленный газовый поток, удерживающий электродный металл.

Увеличение длины дуги до 6—10 мм не оказывает заметного влияния на качество сварного шва. При сварке угольным электродом на постоянном токе прямой полярности расход этого электрода незначителен; при работе на обратной полярности может происходить науглероживание металла.

Для изделий с отбортованными кромками при толщине листов 3 мм сварку угольным электродом производят без присадочного материала, а для изделий из листов толщиной более 3 мм — с подачей присадочного прутка в дугу.

Кроме дуги прямого действия можно пользоваться дугой косвенного действия. В этом случае применяют два угольных электрода, укрепленных в специальном держателе.

Производительность сварки угольным электродом без присадки металла при толщине стали 1 — 3 мм достигает 50 — 60 м/ч. Диаметр угольного электрода изменяется в пределах 10 — 25 мм при величине тока 200 — 600 А.

Прогрессивные методы ручной сварки. Применение новых скоростных методов позволяет повысить коэффициент использования сварочного поста и резко увеличить производительность ручной сварки. Важнейшими технологическими приемами скоростной сварки являются: сварка с глубоким проплавлением, сварка спаренным электродом, пучком электродов, многоэлектродная сварка, сварка трехфазной дугой лежачим электродом и т. д.

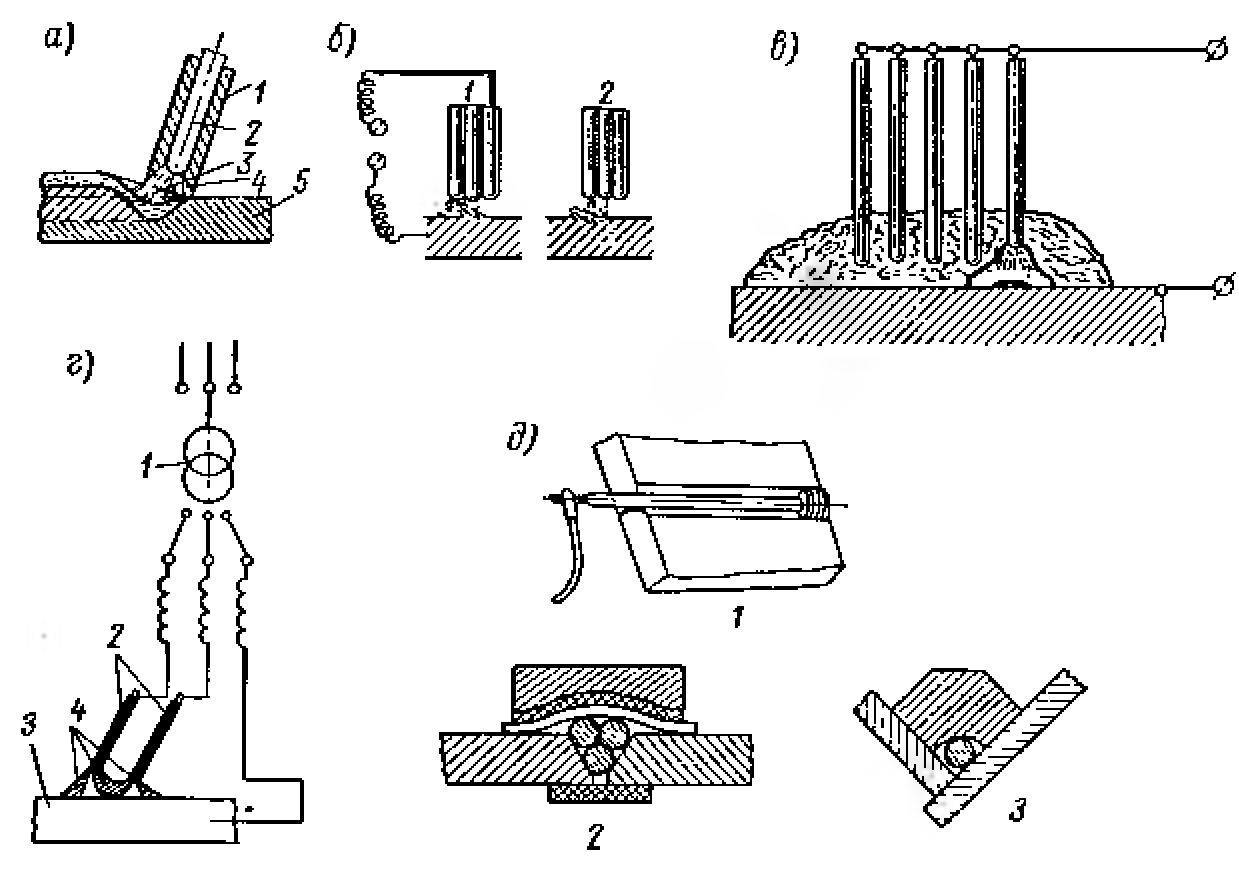

Сварка глубоким проплавлением (проваром) (рисунок 63.а) повышает производительность на 150 — 200%. Электроды покрывают качественным покрытием 1 (обмазкой) с более высокой температурой плавления, чем у металла электродного стержня 2. Расплавившийся металл 3 находится внутри обмазки 4, имеющей вид конусной втулочки, опирающейся на поверхность свариваемого изделия 5. Эта втулочка предохраняет от короткого замыкания, облегчает ведение процесса, позволяет лучше использовать тепло дуги и обеспечивает более глубокий провар.

При сварке спаренным электродом два электрода соединяют вместе так, чтобы один оказался длиннее другого на 30 — 40 мм; к длинному стержню подводят ток. Затем на электроды наносят общий слой покрытия (обмазки). Дуга образуется между длинным стержнем и изделием, а короткий стержень расплавляется за счет избыточного тепла дуги.

Рисунок 63. Скоростные методы ручной сварки:

1 – сварка в стык одним электродом, 2 – сварка в стык пучком электродов, 3 — сварка таврового соединения

Разновидностью сварки спаренным электродом является сварка пучком электродов (3 — 4 шт.). При определении величины тока принимается суммарный диаметр пучка электродов, т. е.

Схема сварки пучком электродов показана на рисунке 63.б. При возбуждении дуги ток сначала проходит через первый электрод, затем через второй, третий и т. д.

Разновидностью этого способа является многоэлектродная наплавка блуждающей дугой (рисунок 63.в). Несколько электродов собирают в один ряд в виде частой гребенки. Ток подводят одним полюсом к изделию, а другим ко всем электродам. Дуга под слоем флюса перемещается от одного электрода к другому или одновременно горит от нескольких электродов; при этом основной металл проплавляется незначительно. В процессе сварки электроды и флюс подают автоматически.

Сварка трехфазной дугой (рисунок' 63.г) по сравнению со сваркой однофазной дугой повышает производительность в два—три раза, уменьшает расход электроэнергии примерно на 25% и обеспечивает более глубокий провар свариваемых изделий. Первые две фазы источника тока 1 подключают отдельно к двум параллельным электродам 2, имеющим толстую обмазку; третью фазу подключают к изделию 3. При замыкании образуются три дуги 4. Они обеспечивают стабильность и надежность процесса сварки.

К скоростным методам можно отнести сварку лежачим электродом (рисунок 63.д). Электрод с качественным покрытием или пучок электродов укладывают в разделку кромок деталей при стыковом соединении 1, 2 иди в угол при тавровом соединении 3. Сварку лежачим электродом можно вести на постоянном и переменном токе, но лучшие результаты дает сварка на постоянном токе прямой полярности. Ток подводят к электроду и изделию.

Сварка под флюсом. При автоматической дуговой сварке управление электрической дугой, подачу присадочного материала и флюсов, установку и передвижение каретки вдоль шва осуществляют специальные механизмы.

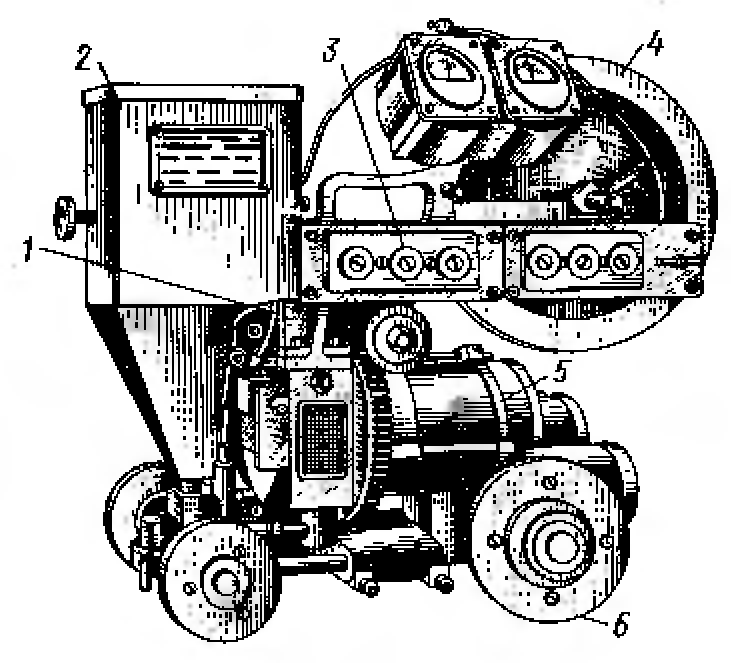

Схема установки и процесс автоматической сварки горизонтального стыкового шва электродной проволокой под слоем флюса показаны на рисунке 64.

Под автоматом располагают изделие, подготовленное под сварку. Ток от источника питания (обычно переменный) подводят к свариваемому изделию и к сварочной головке. При сварке на подготовленные кромки изделия впереди электрода насыпается флюс из бункера. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется жидкая металлическая сварочная ванна, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом. Дуга горит под слоем флюса и, следовательно, без доступа воздуха. Нерасплавившийся флюс отсасывается шлангом в бункер. Шов имеет ровную мелкочешуйчатую поверхность серебристого цвета; сверху он покрыт коркой шлака, легко удаляемой с поверхности шва.

Рисунок 64. Автоматическая дуговая сварка под флюсом:

а – схема установки: 1 – бункер, 2 – флюсоотсасывающее устройство, 3 – кассета, 4 – электродная головка, 5 – подающий механизм сварочной головки, 6 – шлаковая корка, 7 – флюс, 8 –сварной шов; б – процесс сварки: 1 – электрод, 2 – газовый пузырь, 3 – флюс, 4 – слой шлака, 5 – металл шва, 6 – ванна жидкого металла, h – глубина провара

При автоматической сварке под слоем флюса применяют ток до 3000—4000 А.

Применение автоматической дуговой сварки под толстым слоем флюса (сварка закрытой дугой) позволяет значительно увеличить мощность дуги (дэ 150 кВт и более); повысить производительность сварки в 5—10 раз по сравнению с ручной за счет глубокого проплавления основного металла; улучшить прочностные свойства и получить более чистый наплавленный металл, чем при ручной дуговой сварке. Это объясняется более полной защитой расплавленной ванны и лучшей металлургической обработкой расплавленного металла шлаком.

Возбуждаемая дуга расплавляет не только электрод и основной металл, но и часть флюса. Расплавленный металл электрода в виде отдельных капель перемешивается с расплавленным флюсом и оседает в сварочной ванне. Образующиеся при высокой температуре дуги паро— и газообразные вещества — продукты частичного испарения металла, разложения флюсов и остатки воздуха, находящегося в слое гранулированного порошкообразного флюса — создают вблизи дуги замкнутую газовую полость. Последняя изолирует дугу от атмосферного воздуха.

Большая плотность тока и направленное давление газов способствуют движению металла и шлака в расплавленной ванне, обеспечивают глубокий провар основного металла и, в конечном итоге, высокие механические свойства.

Универсальный сварочный трактор ТС—17—М (рисунок 65) — широко применяемый агрегат автоматической сварки под слоем флюса. Трактор работает при постоянной скорости подачи электродной проволоки и предназначен для сварки прямолинейных и кольцевых швов в нижнем положении: стыковых, угловых и нахлесточных соединений металлов толщиной 2—20 мм. Трактор можно использовать для получения внутренних кольцевых швов. Сварку производят на постоянном и переменном токе.

Другой распространенный автомат — трактор АДС—1000—2, позволяющий легко изменять режим сварки.

Полуавтомат ПШ—5 представляет универсальный и высокоманевренный сварочный агрегат, работающий при постоянной скорости подачи электродной проволоки. Он может работать также при питании постоянным током от сварочного генератора.

При автоматической сварке свойства сварного шва определяются в основном составом свариваемого металла, электродной проволоки и флюса. Сварочная проволока должна быть очищена от ржавчины и загрязнений. Этим условиям удовлетворяет холоднотянутая сварочная проволока.

При сварке малоуглеродистых и конструкционных сталей большое значение имеют процессы окисления марганца и других элементов. Флюс, надо выбирать так, чтобы он хорошо раскислял металл в сварочной ванне. Температура плавления флюса при автоматической сварке .не должна превышать 1200 °С, а его вязкость в расплавленном состоянии должна быть незначительной. Для автоматической сварки применяют флюсы, в состав которых обычно входит ферросилиций, марганцевая руда, известняк, доломит, плавиковый ‘шпат, глинозем.

Для легирования наплавленного металла при автоматической сварке открытой дугой применяют трубчатые электроды (порошковая проволока), внутрь которых насыпают порошок из различных ферросплавов.

Рисунок 65. Сварочный трактор ТС—17—М:

1 – механизм подачи проволоки, 2 – бункер для флюса, 3 – кнопочный пульт управления, 4 – кассета для проволоки, 5 – электродвигатель, 6 – механизм передвижения

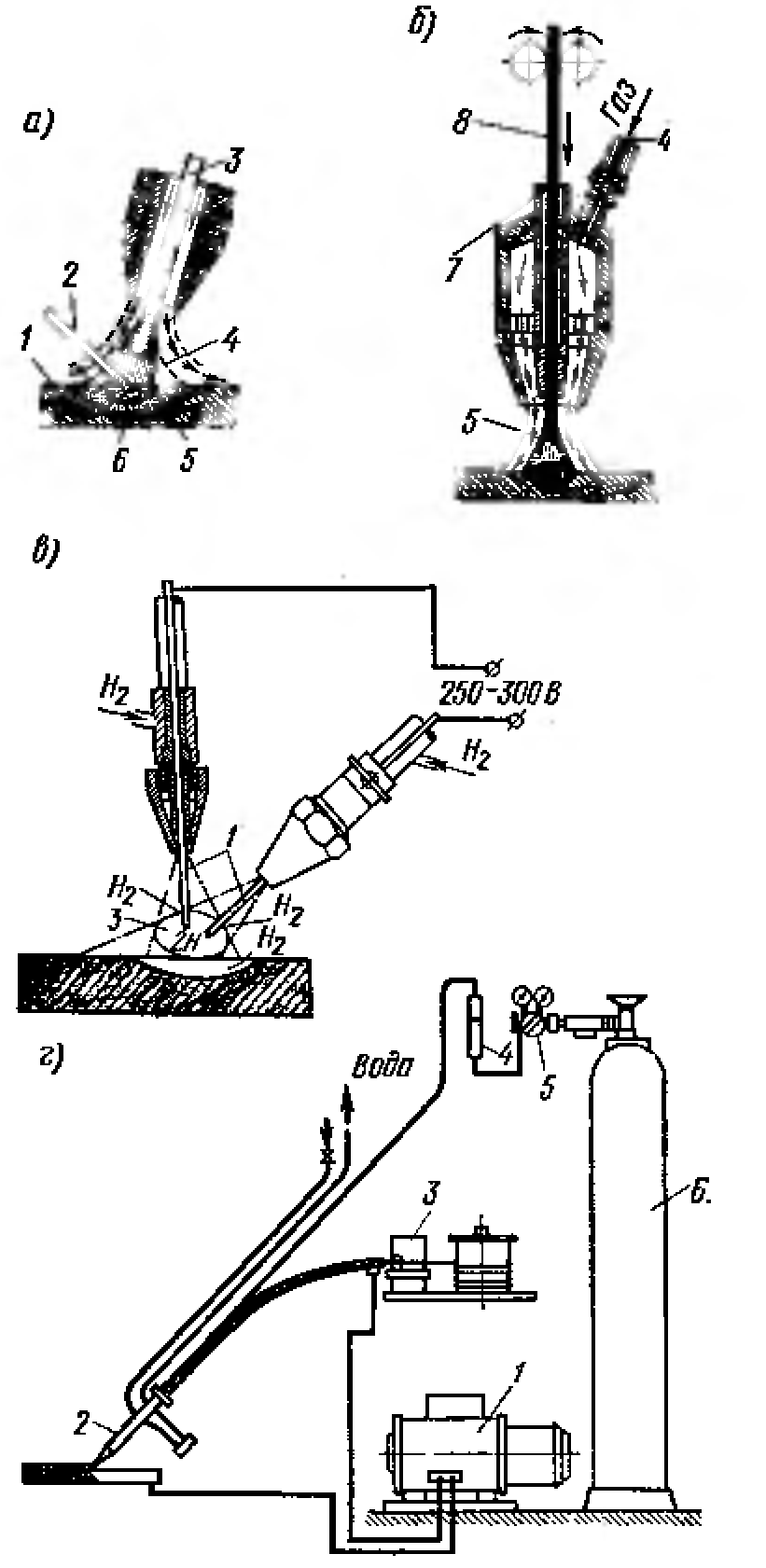

Электродуговая сварка в среде защитных газов. Особенность этого вида сварки в том, что электрическая сварочная дуга горит в струе газа, защищающей металл от вредного воздействия окружающего воздуха. В качестве защитных применяют инертные и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее распространение получили аргоно—дуговая сварка и сварка в среде углекислого газа.

Аргоно — дуговая сварка. Аргон — инертный газ — хранят и транспортируют в специальных стальных баллонах под давлением 15 МН/м2 (МПа). Для сварки меди и ее сплавов применяют аргон, содержащий кислорода до 0,02%, а для сварки низколегированных и хромоникелевых сталей — чистый аргон. При сварке алюминиевых и магниевых сплавов суммарное содержание примесей в аргоне может составлять от 0,05 до 0,1%. Аргоно—дуговую сварку осуществляют тремя способами: ручной сваркой неплавящимся (вольфрамовым) электродом; полуавтоматической и автоматической сваркой неплавящимся электродом; то же, плавящимся электродом.

Сварку неплавящимся электродом обычно ведут на переменном токе с применением осцилляторов или на постоянном токе обратной полярности. Такую схему включения применяют при сварке алюминиевых сплавов, когда за счет эффекта катодного распыления происходит разрушение поверхностных окисных пленок. При сварке неплавящимся электродом (рисунок 66.а) дуга горит между вольфрамовым (или угольным) электродом 3 и свариваемым изделием 1. В зону пламени дуги 5 подается присадочный пруток 2, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну 6 расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод 3. По каналу горелки в зону дуги подается аргон 4.

При сварке на постоянном токе прямой полярности с горелками без водяного охлаждения максимально допустимый сварочный ток определяют по формуле:

где I — сила тока, А; d — диаметр электрода, мм.

При сварке на переменном токе:

При сварке с водяным охлаждением сварочный ток увеличивают на 20—30%. При ручной сварке диаметр присадочного прутка определяют по формуле:

где s — толщина металла, мм.

Сварку плавящимся электродом осуществляют проволокой диаметром 0,6—3,0 мм. Химический состав электродной проволоки выбирают в зависимости от свариваемого металла, требуемой прочности шва и т. д.

Рисунок 66. Схемы сварки в среде защитных газов

Применение плавящегося электрода показано на рисунке 66.б. Пруток металла 8 автоматически подается в наконечник горелки 7. Защитный газ через специальный канал наконечника горелки 4 попадает в пламя дуги 5.

Аргоно—дуговую сварку применяют для толстостенных изделий из углеродистой и легированной стали и сплавов на основе алюминия, магния и титана.

Атомноводородная сварка является разновидностью сварки в среде защитных газов. Особенность процесса в том, что молекулярный водород под влиянием высокой температуры дуги в промежутке между электродами превращается в атомарный по реакции Н2↔2Н. В нижней части дуги при соприкосновении газа с холодным свариваемым металлом атомарный водород превращается в молекулярный. При этом выделяется большое количество тепла.

Водород не только предохраняет металл шва от воздействия кислорода и азота атмосферного воздуха, но и восстанавливает окислы металлов, образующиеся в зоне сварки.

Схема атомноводородной сварки приведена на рисунке 66.в. Сварочная дуга возбуждается двумя вольфрамовыми или угольными электродами 1, расположенными под углом 45°. Вдоль каждого электрода по каналу подается струя водорода. Напряжение источника тока для облегчения зажигания дуги составляет 250—350 В, а рабочее напряжение равно 30—120 В. Сварочный ток относительно небольшой (10—70 А).

Атомноводородную сварку осуществляют горелкой особой конструкции. Присадочный металл 2 вводят в зону сварки 3 обычным способом. Сравнительно ограниченное применение этого способа объясняется сложностью и высокой стоимостью оборудования, а также опасностью поражения током высокого напряжения.

Сварка в среде углекислого газа — наиболее экономичный способ сварки малоуглеродистых и среднелегированных сталей. Углекислый газ транспортируют в баллонах емкостью 40 дм3 под давлением 5—10 МН/м2 (Па). В таком баллоне содержится 25 кг жидкой кислоты, которая, испаряясь, образует 12,725 м3 углекислого газа. В пищевой углекислоте содержится не более 1,5% примесей, в том числе не более 0,1 % влаги.

Схема сварки представлена на рисунке 66.г. Установка состоит из источника питания сварочного тока I, газоэлектрической горелки 2, механизма подачи электродной проволоки 3, указателя расхода углекислого газа (ротаметра) 4, редуктора 5 (обычно после редуктора устанавливают осушитель влаги) и баллона 6 с углекислотой. Газоэлектрические горелки для малых токов (до 300 А) не имеют водяного охлаждения, а для токов более 300 А оборудованы таким охлаждением во избежание сильного перегрева при сварке.

Особенностью сварки в среде углекислого газа является возможность в широких масштабах заменить ручную электродуговую сварку полуавтоматической и автоматической. При этом можно использовать электродную проволоку диаметром 0,6—2,0 мм, что обеспечивает высокую устойчивость процесса сварки, небольшое разбрызгивание и высокое качество сварных соединений. Однако следует учитывать, что при сварке некоторые элементы металла (С, Тi, Mg, Al, V и др.) выгорают. Для компенсации окислительного действия углекислого газа повышают содержание в электродной проволоке раскисляющих элементов (Мn, Si).

Для получения плотного, беспористого металла шва и уменьшения разбрызгивания металла при сварке необходимо поддерживать наиболее короткую дугу (1,5—4 мм).

Газоэлектрическая сварка в атмосфере углекислого газа наиболее эффективна для соединения тонких деталей. При сварке деталей малой толщины (до 2 мм) напряжение на дуге должно быть примерно 22 В, ток 60—150 А, расстояние от сопла горелки до металла 7—14 мм. Для сварки деталей средней толщины принимают ток 250—500 А, напряжение на дуге 26—34 В, расстояние от сопла горелки до металла 15—25 мм.

Сварку, как правило, осуществляют на постоянном токе обратной полярности. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 15—25 дм3/мин при рабочем давлении 50 кН/м2 (кПа).

Дата добавления: 2015-12-22; просмотров: 5314;