Виды сварных соединений и швов

Физическая сущность и основные способы сварки

Сварка — это процесс получения неразъемных соединений металлических деталей в узлах и целых конструкциях, осуществляемый за счет межатомных сил сцепления. По своей природе сварка — сложный и разнообразный по форме металлургический процесс. Образование сварных соединений происходит в большинстве случаев при нагреве в узкой зоне кристаллизации с образованием сварного шва, за счет свариваемого металла или при помощи промежуточного, называемого присадочным.

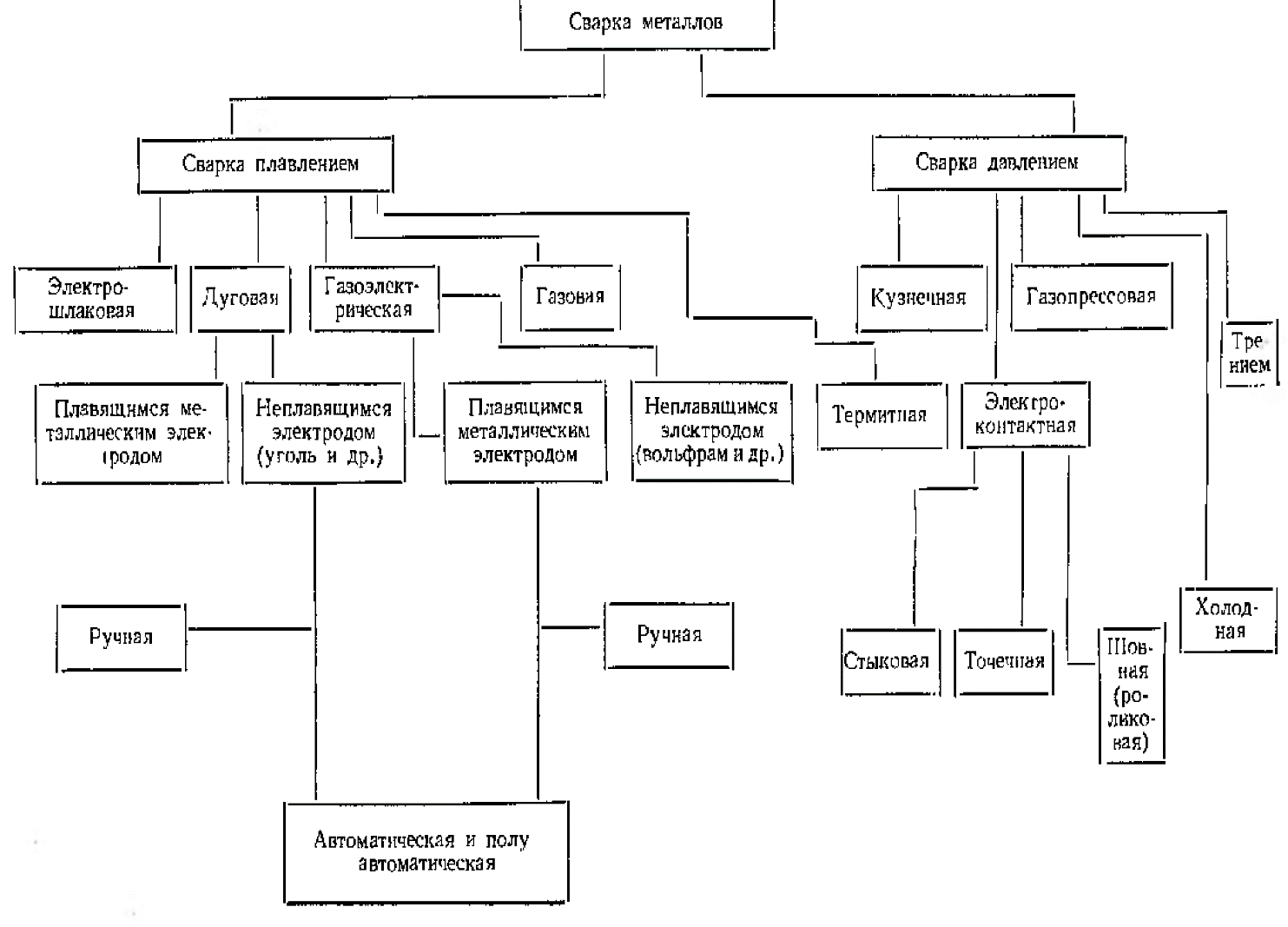

Все способы сварки (рисунок 49) можно разделить на две группы: сварка совместной пластической деформацией соединяемых деталей (стыков) (сварка давлением); сварка совместным плавлением этих стыков. Существуют также промежуточные методы сварки с применением одновременно пластической деформации и плавления. К ним относят три метода электрической контактной сварки: точечную, роликовую (шовную) и стыковую.

В последнее время начали применять также сварку взрывом и плазменную сварку.

Для быстрого нагрева и плавления металлов в процессе сварки используют различные источники тепловой энергии. Основными из них являются электрический ток и газовое пламя.

Рисунок 49. Классификация процессов сварки

В зависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей) различают ручной, автоматический и полуавтоматический способы сварки.

Виды сварных соединений и швов

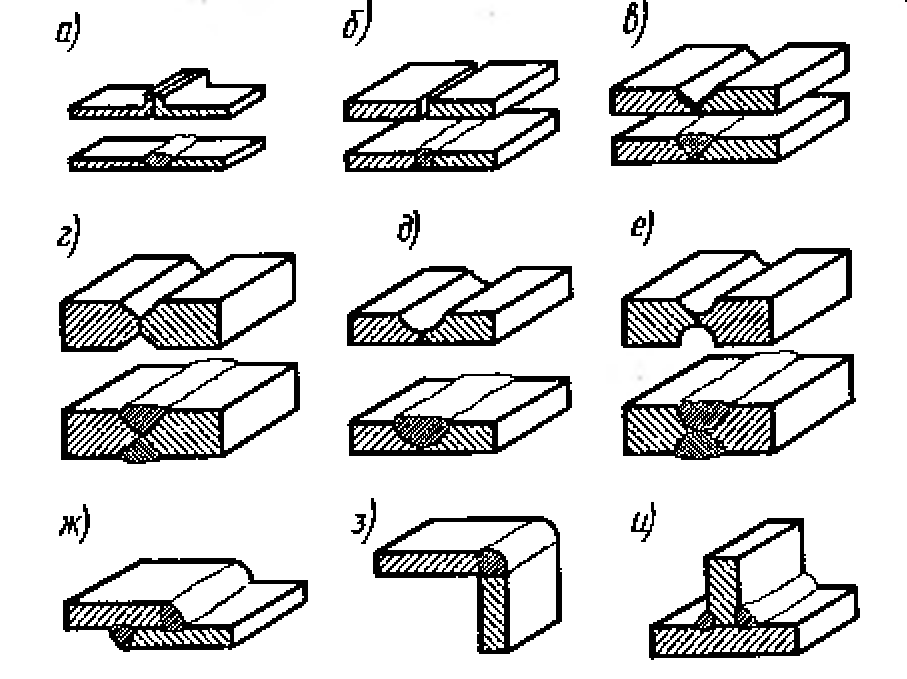

В сварных конструкциях различают стыковые, нахлесточные, угловые, тавровые и заклепочные соединения.

Стыковые соединения (рисунок 50.а — ж) различают по виду предварительной подготовки кромок. В зависимости от толщины свариваемого металла производят различную подготовку кромок, которая для ручной электродуговой сварки и автоматической сварки под слоем флюса регламентируется соответственно ГОСТ 5264—58 и ГОСТ 8713 — 58. При толщине металла до 3 мм применяют отбортовку без зазора (рисунок 50.а), высота бортика h — 2 s; при толщине металла до 4 (иногда до 8 мм) сварку производят без разделки кромок (скосов) при зазоре до 2 мм (рисунок 50.б). Металл толщиной 13 — 15 мм сваривают с односторонней V — образной разделкой кромок (рисунок 50.в). При толщине металла больше 15 мм рекомендуется двусторонняя Х—образная разделка кромок (рисунок 50.г). Металл толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двусторонней (рисунок 50.д, е).

Рисунок 50. Виды сварных соединений

Соединения внахлестку (рисунок 50.ж) выполняют угловыми швами, величина нахлестки равна трех—пятикратной толщине свариваемых элементов.

Угловые соединения (рисунок 50.з) производят без скоса и со скосом кромок.

Тавровые соединения выполняют приваркой одного элемента изделия к другому (рисунок 50.и). Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10—20 мм применяют односторонний скос, а при толщине более 20 мм — двусторонний. Подготовка кромок для ручной сварки регламентируется ГОСТ 5264 — 69; для автоматической — ГОСТ 8713 — 70.

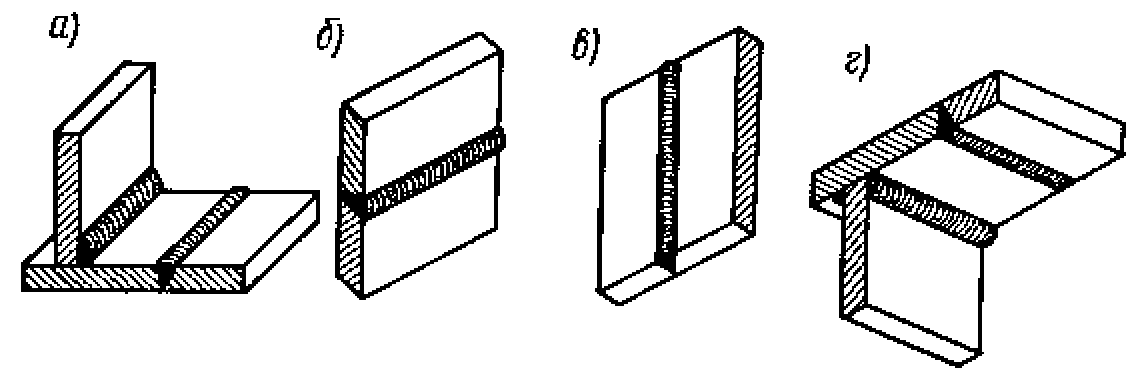

По положению в пространстве швы могут быть нижние и горизонтальные (рисунок 51.а, б), вертикальные (рисунок 51.в) и потолочные (рисунок 51.г). Наиболее легко выполнять нижние швы; их можно располагать на нижней горизонтальной плоскости в любом направлении, Вертикальные швы располагают на вертикальной плоскости в любом направлении. Наиболее трудны для выполнения потолочные швы; они располагаются в любом направлении на верхней горизонтальной плоскости.

Рисунок 51. Типы швов при различном положении в пространстве:

а – нижние; б – горизонтальные; в – вертикальные; г – потолочные

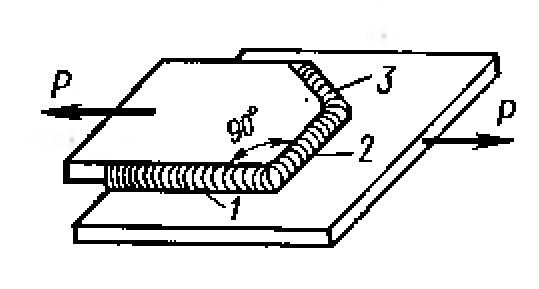

Типы швов по отношению к направлению действующих на них усилий (рисунок 52) разделяют на фланговые 1, лобовые 2 и косые 3.

Рисунок 52. Типы швов в зависимости от их положения относительно действия внешних сил:

1 – фланговый; 2 – лобовой; 3 – косой

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки.

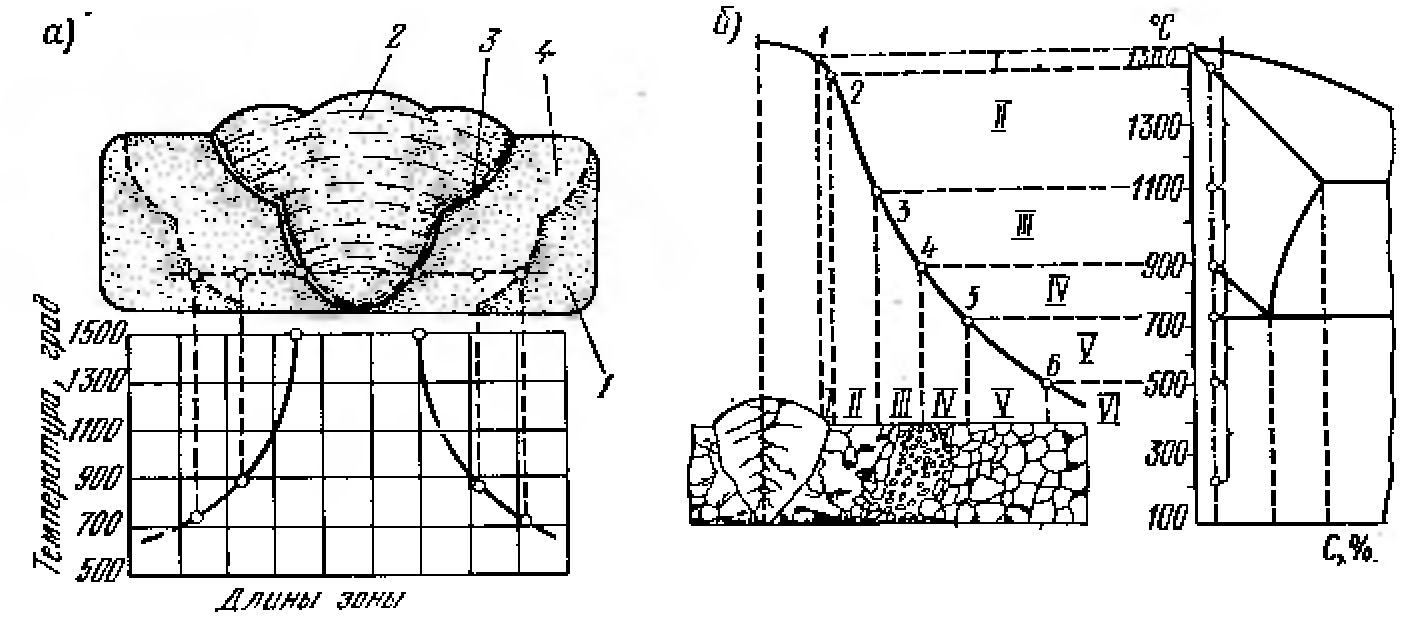

Строение сварного шва после затвердевания и распределения температуры малоуглеродистой стали показаны на рисунке 53. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. Во всяком сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным.

Свойства металла в зоне шва определяются условиями плавления, металлургической обработки основного и присадочного металлов и кристаллизации металла шва при охлаждении. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовных зонах.

Во время плавления основной и присадочный металлы сильно перегреваются иногда до температур, близких к температуре кипения. Эго приводит к испарению металла и изменению химического состава сплава. Наличие газовой атмосферы вокруг плавящегося металла приводит в ряде случаев к окислению, взаимодействию металла с азотом и растворению в металле газов. Все это изменяет химический состав наплавленного металла, создает в нем окислы и другие неметаллические включения, поры и трещины. Чем чище наплавленный металл, тем выше механические свойства сварного шва

Рисунок 53. Строение сварочного шва (а) и структурные превращения малоуглеродистой стали в зоне термического влияния (б)

С целью повышения качества наплавленного металла вокруг жидкого металла создают специальную газовую атмосферу, защищающую его от воздействия воздуха, раскисляют и прикрывают жидкую ванночку специальными шлаками.

Строение сварного шва после затвердевания и распределения температуры в малоуглеродистой стали показаны на рисунке 53.б. Зона Iпримыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз.

Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для литой стали. Если наплавленный металл или соседний с ним участок был сильно перегрет, то при охлаждении на этом участке (зона II) зерна основного металла (малоуглеродистой стали) образуют грубоигольчатую так называемую видманштеттовую структуру.

Металл этой зоны обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. В зоне III температура металла не превышает 1100 °С. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства (в сравнении с металлом первых двух зон).

В зоне IV происходит неполная перекристаллизация стали, нагретой до температуры, лежащей между критическими точками Ас1 и Ac3. На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает более высокими механическими свойствами.

В зоне V структурных изменений в стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация.

В зоне VI сталь не претерпевает видимых структурных изменений. Однако на этом участке наблюдается резкое падение ударной вязкости (синеломкость).

Структурные изменения основного металла в зоне термического влияния незначительно отражаются на механических свойствах малоуглеродистой стали при сварке ее любыми способами. Однако при сварке некоторых конструкционных сталей в зоне термического влияния возможно образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин.

Размеры зоны термического влияния зависят от способа и технологии сварки и рода свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами (обмазку применяют в виде покрытия для защиты сварного шва от воздействия внешней среды) и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальны (2 — 2,5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4 — 10 мм, а при газовой сварке — 20 — 25 мм.

Дата добавления: 2015-12-22; просмотров: 2767;