контактного зварювання б).

TV – силовий трансформатор; ТП – тиристорний

перетворювач; ПЗР – пристрій задачі режимів;

ПВЧ – пристрій витримок часу; БІФК – блок імпульсно-фазового керування.

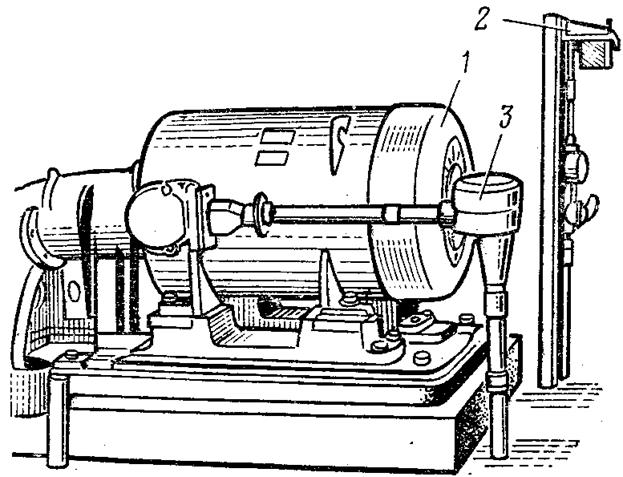

Конструкція машини точкового зварювання загального призначення типу АТП-50 приведена на рис. 6.39.

Рис. 6.39. Конструкція точкової машини АТП-50.

1 – педаль включення; 2 – механічний контактор;

3 – електродні тримачі; 4, 9, 8, 10 – важелі; 5 – пружина;

6 – регулювальні гайки; 7, 11 – вісі; 12 – собачка;

13 – тяга.

Контрольні запитання.

1. Галузь використання та класифікація електротермічного обладнання.

2. Принцип дії та види конструкції печей опору.

3. Електрообладнання печей опору. Схеми регулювання нагріву.

4. Електрообладнання електродугових печей.

5. Схема регулювання потужності електродугової печі.

6. Види установок індукційного нагріву.

7. Принцип дії та будова установок прямого нагріву.

8. Види електричного зварювання.

9. Конструкція та принципи дії зварювальних трансформаторів.

10. Конструкція та принципи дії зварювальних генераторів.

11. Робота електричної схеми зварювального випрямляча.

12. Способи регулювання зварювального струму.

13. Робота схеми керування установкою електроконтактного зварювання.

14. Схема підключення зварювального трансформатора.

Розділ 7. Електроустаткування для електрофізичної та електро –

хімічної обробки.

Тема 7.1. Електроустаткування гальванічних установок.

1.Призначення і принцип дії гальванічних установок.

Гальванічні установки призначені для нанесення металевого покриття на інши метали. Найбіль поширеним є електролітичний спосіб – гальваностегія.

Вироб (катод) з’єднується з негативним полюсом джерела постійного струму і занурюється в вану з електролітом – кислотним або лужним розчіном, який вміщує іони покривного металу. В вану занурюється також електрод з покривного металу (анод), який з’єднаний з позитивним полюсом джерела струму. В процесі електролізу метал аноду переноситься через електроліт і осаджується на виробі.

Для підвищення корозійної стійкості виробів з алюмінію та його сплавів використовують потовщення оксидної плівки до 10 – 12 мкм. Цей процес характерний тім, що анодом служить сам вироб.

Кількість осадженого металу пропорційна кількості електрики, яка пройшла через електроліт з врахунком втрат з-за побічних хімічних реакцій, витіку струму та інших причин.

Час витримки Т, хв., виробів в гальванічній ванні для отримання шару покриття товщиною h, мкм, визначається по формулі:

с – електрохімічний еквівалент покривної речовини, кг/К,

ηт – катодний вихід металу по струму (відношення фактичної кількості виділеної речовини до теоретичної),

ρ – густина покривної речовини, кг/м3,

δ – катодна густина струму, А/м2.

Гальванічна ванна являє собою прямокутні резервуари з листової сталі, футеруються матеріалом, стійким до впливу кислот і лугів (свинцем, гумою або вініпластом).

Схеми живлення гальванічних ванн забезпечують струми до декількох тисяч ампер при напрузі 6 – 12 В. Напівпровідникові з некерованими вентилями (сер. ВАКГ, ВАЗ) та тиристорні випрямлячі (сер. ВАК, ВАКР) являються останнім часом основними видами джерел живлення установок гальванічного покриття і випускаються на струми від 100 до 25000 А і напруги від 6 до 48 В.

Електричні схеми таких установок надані на рис. 7.1.

Рис. 7.1. Схеми електроживлення

Рис. 7.1. Схеми електроживлення

гальванічних установок, а) – з неке -

рованим випрямлячем, б) – з керова-

Ним випрямлячем.

ВА – ввідний автомат;

КЛ – лінійний контактор;

ПН – перемикач напруги;

Тр – трансформатор;

РВ – реактор вирівняльний;

Др – дросель насичення;

БД – блок діодів;

ТП – тиристорний перетворювач;

БСО – блок струмового

обмеження;

БК – блок керування;

ПК – пульт керування;

ПЗЗ – перемикач зворотного

зв’язку;

ЗС, ЗН, ЗГС – датчики зворотного

а) б) зв’язку по струму, напрузі і густині струму відповідно;

Rз – резистор задатчика режиму.

Наявність перемикача зворотного зв’язку дозволяє виконувати регулювання режиму роботи вани з різними типами зворотних зв’язків.

В багатьох гальванічних цехах живлення декількох ван здійснюється від загального джерела живлення постійного струму ДПС (рис. 7.2). В цьому випадку для регулювання струму в колі кожної вани вмикається реостат Rpeг.B. Якщо для процесу покриття потребується напруга більша, ніж дає одне джерело, використовують послідовне включення джерел.

Рис. 7.2. Схеми включення гальванічних ван

а) по двопровідній схемі, б) по трьохпровідній

схемі.

В автоматичних конвеєрних установках гальванічного покриття всі операції механізовані, починаючи від знежирювання до сушіння виробів. Конвеєрні лінії цих установок приводяться в рух електроприводом з широким діапазоном регулювання для забезпечення часу витримки виробів в гальванічній ванні.

Для підтримання необхідного режиму і параметрів гальванічних ванн використовують автоматичні пристрої — регулятори густини струму, температурного режиму, заданої кислотності та рівню електроліту.

Регулятори густини струму працюють на принципі вимірювального елементу, який отримує вхідний сигнал від зонда, зануреного в ванну з електролітом і передаючого вихідний сигнал на серводвигун регулю -ючого трансформатора. Схема регулятора представлена на рис. 7.3.

Рис. 7.3. Схема регулятора густини

Струму.

Uв – вихідна напруга вимірювального

елементу;

Ік – струм вимірювального зонду;

Д – серводвигун з обмоткою збудження

ОЗ;

АТ – автотрансформатор;

А-К-А – електроди зонду;

Rш – опір шунта;

Rп – підстроювальний опір.

Регулятор підтримує задану густину струму в електроліті, яка пропорційна струму в вимірювальному зонді Ік. Цей струм, протікаючи по опору Rш, створює падіння напруги, яка потрапляє на вхід вимірювального елемента (на схемі не показаний). Вихідний параметр вимірювального елемента компенсується до нуля підстроювальним опором Rп. При роботі ванн відбувається відхилення густини струму від заданого значення, в опорі Rш створюється падіння напруги. При цьому компенсація порушується і на виході вимірювального елемента з’являється сигнал, який впливає на серводвигун Д. Останній переміщує движок автотрансформатора в напрямку зменшення отриманого сигналу.

Для регулювання кислотності електроліту використовується регулятор заданої кислотності електроліту (рН), приведений на рис. 7.3.

Рис.7.4. Схема підтримання

заданої кислотності

електроліту.

Датчик відбирає проби електроліту в ванні і в залежності від змісту рН-іонів на виході датчика з’являється напруга, яка вимірюється рН-метром. Цей прилад настроюється на визначене значення рН, відхилення від якого призводить до замикання контактів рН-метра. Останніми включаються реле К1, контакти якого включають електромагніт YC крана-дозатора кислоти і реле часу КТ. По закінченні заданої витримки часу реле КТ вмикає реле К2, яке відключає реле К1 і електромагніт YC. Подача кислоти в ванну припиняється. При роботі ванн гальванічного покриття відбувається витрата електроліту за рахунок виносу його з виробами і випарювання при високих температурах в ваннах. Тому ванни мають регулятори рівню електроліту, датчиками яких являються поплавкові реле та інші прилади, які вимірюють рівень.

В якості регулятора температурного режиму в ванне використовують електроконтактні термометри, контакти якого при визначених змінах температури замикаються, термометри опору та термоелектричні термометри. Через проміжне реле К цей сигнал передається на включення електромагніту, який керує вентилем гарячої води, пару, або на включення нагрівальних елементів, які вбудовані в стінки ванни.

Для підвищення швидкості процесу і поліпшення якості покриття використовують реверс струму в ванні. Реверс переключає полярність на джерелі живлення або безпосередньо на ванні з використанням контакторів на великі струми.

Автоматизацію всієї лінії гальванічного покриття здійснюється в функції шляху за допомогою кінцевих вимикачів.

Тема 7.2. Електроустаткування установок електростатичного

фарбування.

1. Призначення, принцип дії та будова установок.

На установках електростатичного фарбування фарбуються різні вироби, в тому числі корпуса електричних машин і апаратів.

Сутність методу фарбування розпиленням в електростатичному полі високої напруги до 140 кВ складається в тому, що між заземленим виробом , який фарбується і так названим коронувальним електродом, який знаходиться під негативним потенціалом, створюється постійне електричне поле, в яке вводиться розпилений лакофарбовий матеріал. Потрапляючи в це поле, частинки (дрібні краплі) матеріалу придбають негативний заряд і рухаються по лініям поля до виробу.

Фарбування ведуть в спеціальній камері, яка служить для огородження електродної системи, яка знаходиться під високою напругою, а також запобігає від запилення фарбовані вироби. Камера виконується металевою, прохідного типу, частково засклована і добре освітлюється для спостерігання за процесом. Вхід в камеру має блокування безпечності. Розміри, камери визначаються умовами виробництва. На рис. 7.5. представлена схема електрофарбувальної камери.

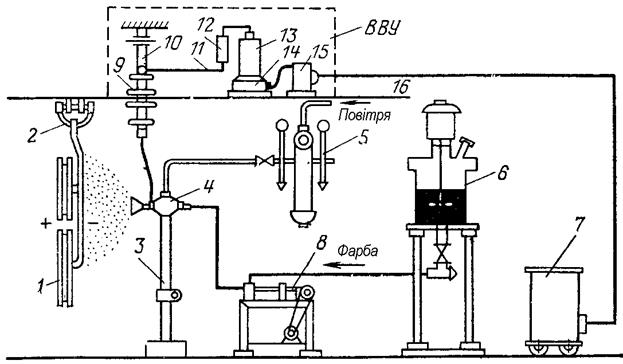

Рис. 7.5. Схема електрофарбувальної камери.

1 – вироби; 2 – конвеєр; 3 – ізольована стійка; 4 – розпилювач; 5 – очищувач повітря;

6 – бачок з мішалкою для фарби; 7 – пульт дистанційного керування; 8 – дозуючий пристрій; 9 – прохідний ізолятор; 10 – розрядник; 11 – струмопровід; 12 – додатковий опір; 13 – кенотрон; 14 – трансформатор розжарювання; 15 – підвищувальний трансформатор; 16 – ізольований корпус; ВВУ – високовольтна установка.

Приводи механізмів електрофарбувальних установок виконуються від асинхронних двигунів в вибухозахищеному виконанні (для приводу відцентрових вентиляторів, турбін розпилювачів, насосу дозуючих пристроїв, розміщувачів фарби, коливання розпилювачів).

Керування двигунами механізмів виконується за допомогою магнітних пускачів и кнопкових станцій.

Основні блокувальні пристрої в схемах керування установок електроста -тичного фарбування забезпечують неможливість: 1) включення високої напруги сторонніми особами; 2) пуску конвеєру без попереджувального звукового сигналу і послідуючої витримки часу протягом 5—15 с; 3) вклю-чення високої напруги в тих випадках, коли не подана напруга на нитку розжарювання кенотрону; 4) при відкритому огородженні фарбувальної камери і кабіни з обладнанням високої напруги; 5) регулятор високої напруги не знаходиться в вихідному положенні; 6) включення розпилювача при відключеній вентиляції, нерухомому конвеєрі, виключеній високій напрузі; 7) включення високої напруги при виключеній вентиляції.

Всі елементи установки електростатичного фарбування, які підлягають заземленню (камера, стійки розпилювачів, конвеєр, вентиляційна система та ін.), заземлюються відповідно правилам заземлення установок високої напруги.

2. Джерела живлення установок електростатичного фарбування.

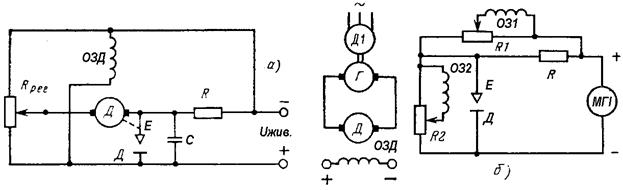

Електроживлення установок електростатичного фарбування здійснюється від випрямляючих пристроїв (рис. 7.6.).

Рис. 7.6. Електрична схема пристрою

В-140-5.

Коронувальний електрод КЭ живиться

однопівперіодною напругою від выпрям -

ляча, який складається з кенотрона висо –

кої напруги ВК типа КР-220 і підвищуваль-

ного трансформатора ТрВ. Первинна

обмотка цього трансформатора підключена

до мережі 220 В через автотрансформатор

AT, який дозволяє плавно регулювати

випрямленою напругою в межах від 65 до

140 кВ. Трансформатор Тр2 розжарювання

кенотрона включений через настроювальний

реостат RH. Для контролю напруги на

коронувальному електроді служить

вольтметр V. Струм навантаження

випрямляча високої напруги вимірюється

мікроамперметром µA на 500 мкА, межі

вимірювання якого можуть бути збільшені

в 10 разів за допомогою шунта Rш2 з вими -

качем ВШ. Для запобігання мікроампер –

метра від високочастотних струмів служить

конденсатор С2.

Включення високої напруги виконується за допомогою головного контактора КГ після натискання пускової кнопки КнП. Одночасно автоматичний розрядник РкА знімає заземлення з негативного полюса кола високої напруги. При перевантаженнях по струму спрацьовує максимальне реле РМ і відключає контактор КГ. Як і при відключенні установки кнопкою КнС разом з контактором КГ втрачає живлення електромагніт розрядника РкА, який заземлює коронувальний електрод КЭ.

В коло високої напруги послідовно з обмежувальним резистором R0 включено також іскро-попереджувальний пристрій ИПУ. Призначення ИПУ - попередити іскровий пробій між коронувальним електродом КЭ і виробом И, який може виникнути під час розкачування виробів на конвеєрі К, обриві електродних проволок, падіння виробу на коронувальний електрод і т. п. Іскровий розряд в деяких випадках викликає загорання фарби на виробі, тому іскро-попереджувальний пристрій повинен бути надшвидкодіючим. Дане ИПУ являє собою тиратронне реле, яке в аварійних випадках знімає високу напругу з коронувального електроду протягом одної міліонної частини секунди.

Вузол ИПУ оформлений конструктивно в вигляді самостійного блока, в бакелітовому циліндрі, який заповнений маслом.

Секціонований тиратрон високої напруги СТ блоку ИПУ включений паралельно кенотрону ВК. Напруга на коронувальний електрод потрапляє через пентод Л, в коло катоду якого включений резистор зміщення R1. На екранну сітку пентоду подається позитивний потенціал від випрямляча Вп через фільтр R3, СЗ. Живлення випрямляча Вп і кіл розжарювання тиратрону і пентоду здійснюється від трансформатора Tpl, який в свою чергу підключений до мережі 220 В через стабілізатор напруги СН.

Якщо виникло замикання коронувального електроду КЭ з виробом И, збільшується анодний струм пентоду Л і напруга зміщення на опорі R1. Внутрішній опір пентоду різко зростає, тому на керуючу сітку тиратрону СТ подається відпираючій потенціал, тиратрон запалюється і шунтує коло високої напруги і знімає напругу з коронувального електроду. Після цього реле РМ відключає контактор КГ.

Трансформатор ТрЗ служить для живлення сигнальних ламп пониженою напругою. Лампа 8ЛС контролює наявність напруги па схемі; лампа 7JIC («світлофор»), встановлена на вході в фарбувальну камеру, загорається при включенні високої напруги. Інші сигнальні лампи призначені для контролю за роботою допоміжних пристроїв установки.

Крім захисту кола високої напруги від перевантаження і іскрового розряду, в схемі передбачений захист від к. з. в трансформаторі ТрВ і на стороні низької напруги плавкими запобіжниками Пр. Конденсатори С1 захищають живлячу мережу від радіозавад. Мікроамперметр і обмотка реле РМ захищені від перенапруг іскровим проміжком ИП.

Електроапаратура керування і захисту випрямляючого пристрою високої напруги розміщена в пульті керування, на кришці якого знаходяться прилади, вимикачі, сигнальні лампи і кнопки КнП, КнС. Іноді також використовують додаткові підвісні пульти керування.

Тема 7.3. Електроустаткування установок електроерозійної обробки

матеріалів.

1. Призначення, принцип дії і загальна будова електроерозійного верстату.

Електроерозійна обробка сталі, твердих сплавів та других струмопровідних матеріалів являється однім з різновидів електротехнології – методів розмір – ної обробки, в основу яких покладено використання термічної, хімічної або комбінованої дії електричного струму. Вона використовується в тих випад – ках, коли обробка матеріалів звичайними механічними способами різання пов’язана з великими труднощами, а підчас і взагалі неможлива.

Електроерозійна обробка заснована на ефекті корисного знімання металу з заготовки в результаті теплової дії коротких за часом уніполярних імпульсів– електричної енергії. Ця енергія виділяється в каналі електричного розряду між поверхнею заготовки (деталі) і електродом – інструментом, зануреним в рідке середовище (гас, солярові або машинні масла, дистильовану і технічну воду). Слідуючи один за одним через проміжок електрод – заготовка імпульсні розряди з амплітудою струму в сотні і тисячі ампер виплавляють і випаровують мікропорції матеріалу заготовки. Краплі і пари розплавленого матеріалу завдяки залишковому тиску в області розряду викидаються за її межи і захолонюють в робочій рідині в вигляді дрібних частинок, які не осаджуються на електроді-інструменті. Останній, таким чином, отримує можливість втручатися в заготовку. При електроерозійній обробці немає необхідності в інструментах більш твердих, ніж матеріал заготовки. Електрод-інструмент при електроерозійній обробці служить для підведення імпульсів електричної енергії до заготовки. Механічної дії на деталь він не створює. Операції, які виконуються таким способом, получили назву копіювально-прошивних.

Відрізняють два види електроерозійної обробки: електроімпульсну, при якій використовується дугова форма електричного розряду, і електроіскрову, для який типічною є іскрова форма розряду. При електроіскровій обробці імпульсами (з енергією імпульсу від сотих частин до одиниць джоулів і тривалістю Ті <10– 4 с) великої частоти (до десятків і сотень кілогерц) деталь, як правило, являється анодом (так названа пряма полярність). Електроімпульсна обробка виконується більш широкими імпульсами (з енергією від одиниць до декількох десятків джоулів і Ті >10– 4 с) меншої частоти (до сотень і тисяч герц) і звичайно при зворотний полярності, коли деталь являється катодом.

Продуктивність електроерозійної обробки – кількість металу, який знімається з деталі в одиницю часу і зношення електроду-інструменту залежать від потужності, частоти і тривалості імпульсів, їх полярності та форми, складу робочої рідини, матеріалу деталі і інструменту. Тому для кожного конкретного випадку обробки є свій оптимальний режим, тобто найкраще сполучення даних факторів.

Електроерозійна обробка використовується при виготовленні деталей для прошивання отворив (круглого і складного профілю), прорізання канавок, пазив и шліців, виготовлення матриць штампів, обробки порожнин прес-форм, виготовлення і профілювання твердосплавних різців, шліфування площин постійних магнітів і т. д. Електроімпульсна обробка продуктивніша і економічно вигідніша за електроіскрову завдяки використанню більш потужних імпульсів. В свою чергу електроіскрова обробка дозволяє отримати більш високу, точність і чистоту поверхні.

Для виконання електроерозійної обробки використовують електроерозійні верстати(рис. 7.7.).

Рис. 7.7. Зовнішній вигляд електро -

Рис. 7.7. Зовнішній вигляд електро -

ерозійного верстату мод. 183.

1 – основа;

2 – ванна з робочою рідиною;

3 – робочій стіл;

4 – кронштейн стійки;

5 – електродотримач;

6 – напрямні поперечного супорту;

7 – поперечний супорт з робочою го-

ловкою;

8 – поздовжній супорт;

9 – напрямні стійки;

10 – стійка;

11 – пульт керування.

На столі верстату встановлюються

деталі розміром 1100×400×120 мм.

Механізм подачі з електроприводом

знаходиться в робочій головці і забез -

печує рух подачі електроду – інструме -

нту по поздовжній осі головки.

2.Електроустаткування електроерозійного верстата.

1. Генератори імпульсів.

Для нормального ходу процесу електроерозійної обробки необхідно щоб між електродом – інструментом і виробом проходив стабільний імпульсний струм і попереджував ся його перехід в безперервний дуговий розряд.

Формування імпульсів струму здійснюється за допомогою спеціальних генераторів імпульсів, схеми яких представлені на рис. 7.8.

Рис. 7.8. Принципові схеми генераторів імпульсів електроерозійних верстатів.

ДПС – джерело постійного струму; Е – електрод; Д – деталь; МГІ – машинний генератор імпульсів; ДС – джерело струму; ЗГ – задавальний генератор; ПП – проміжний підсилювач; СБ – силовий блок; ПБ – підпалювальний блок; Др – діод розділювальний.

В релаксаційному генераторі типу RC (рис. 7.8, а) від джерела постійного струму ДПС з напругою 100—250 В через струмообмежувальний опір R конденсатор С запасає енергію. Напруга на конденсаторі підвищується до Uпр, при якому відбувається пробій проміжку між електродом-інструментом Е і деталлю Д. Енергія, яка запасена в конденсаторі, виділяється в проміжку Е–Д в вигляді імпульсу струму Іі. По мірі розряду конденсатора напруга на йому падає і через деякий час становиться менше значення, при якому може підтримуватися провідний стан проміжку Е–Д. Струм Іі швидко зменшується і припиняється. Одразу ж починається заряд конденсатора, і описаний процес повторюється з частотою, яка залежить від параметрів схеми. Регулювання частоти слідування і параметрів імпульсів здійснюється шляхом зміни ємності конденсатора С (підключенням різних конденсаторів). Генератор RC дає імпульси великої частоти (до 200 Гц) шпаруватості. Шпаруватість q імпульсу – відношення інтервалу часу між сусідніми імпульсами до часу тривалості імпульсу. Середня потужність генераторів типу RC — від 0,05 до 10 кВт. Основні їх переваги — простота і надійність.

На рис. 7.8,б приведена принципова схема машинного генератора імпульсів типу МГІ. Імпульс енергії подається на проміжок Е –Д через струмообмежувальний опір R від спеціального індукторного генератора МГІ на частоту 400 Гц з щітковим комутатором для отримання уніполярної напруги на виході генератора. Генератори такого типу дають потужні імпульси (десятки кіловат) з малою шпаруватістю і використовуються для режимів чорнової обробки. Інші конструкції машинних індукторних генераторів типу МГІ розраховані на більш високі частоти.

Розповсюдження получили також широкодіапазонні генератори імпульсів на транзисторах (рис. 7.8, в). Задавальний частоту імпульсів генератор ЗГ через проміжний підсилювач ПП відкриває на заданий час силовий транзисторний блок СБ (транзистори працюють в режимі ключа). Блок СБ приєднаний до джерела живлення ДС (випрямляча) з напругою 50 – 60 В. Одночасно підпалювальний блок ПБ видає короткий імпульс з напругою амплітудою 150—300 В (підпалювальний імпульс), який пробиває проміжок Е–Д. Тепер по проміжку Е–Д по колу від джерела струму ДС через блок СБ і розділювальний діод Др проходить імпульс струму заданої форми, амплітуди і тривалості. Широкодіапазонні транзисторні генератори імпульсів типу ШГІ забезпечують середню потужність на виході до 4 кВт при частотах от 0,1 до 440 кГц при будь якій необхідній шаруватості імпульсів.

Автоматичні регулятори (автоматичні електроприводи подачі).

В процесі електроерозійної обробки по мірі видалення матеріалу деталі і зношення електроду-інструменту відбувається збільшення проміжку Е – Д, тому необхідно безперервне наближення електрода до деталі. Воно забезпечується за допомогою автоматичного регулятора подачі електрода, який підтримує визначену величину проміжку Е – Д для заданого режиму обробки.

На рис. 7.9. показані електричні схеми автоматичних регуляторів.

Рис. 7.9. Схеми автоматичних регуляторів електроерозійних верстатів.

На рис. 7.9, а) схема з безпосереднім включенням (без підсилювача). Для приводу подачі електроду-інструменту використовується двигун постійного струму з незалежним збудженням. Якір двигуна Д включений в діагональ моста, плечі якого створені потенціометром Rрег, струмо-обмежувальним резистором R генератора імпульсів типу RC і розрядним проміжком Е–Д. Обмотка збудження двигуна ОЗД живиться від джерела постійного струму генератора імпульсів. Двигун Д спеціального виконання має високу чутливість до зміни напруги і струму якоря. Напруга і струм зрушення двигуна не більше З В і 0,16 А.

Контрольованим параметром для регулятора являється середня напруга на проміжку Е–Д. Якщо режим обробки відповідає заданому, то міст збалансований і двигун нерухомий. Коли середня напруга на проміжку Е–Д відхиляється від заданої в ту чи іншу сторону, на якорі двигуна з’являється напруга відповідної полярності, двигун починає обертатися і переміщує за допомогою ходового гвинта електрод-інструмент в необхідному напрямку. Задана середня напруга встановлюється потенціометром Rрег.

З метою підвищення чутливості регулятора використовують схеми живлення якоря двигуна подачі електроду через проміжний підсилювач (електромашинний, транзисторний або тиристорний).

Для прикладу на рис. 7.9, б) приведена схема регулятора з електромашинним проміжним підсилювачем. В даному випадку в якості генератора імпульсів використано машинний генератор МГІ. Проміжний підсилювач представляє собою невеликий генератор постійного струму Г с двома обмотками збудження ОЗ1 і ОЗ2, який приводиться до обертання асинхронним двигуном Д1 з короткозамкненим ротором. Генератор Г живить якір двигуна Д подачі електроду-інструменту.

Обмотка ОЗ1 включена через потенціометр R1 на падіння напруги в струмообмежувальному резисторі R, яке пропорційне струму через проміжок Е–Д. Обмотка ОЗ2 включена через потенціометр R2 на напругу цього проміжку. При цьому МРС обмоток направлені зустрічно. В нормальному (заданому) режимі обробки результуюча МРС Fг генератора Г дорівнює нулю. Якщо проміжок Е–Д збільшиться, то відповідно зростає напруга на ньому, а струм зменшиться. В результаті появиться МДС Fг < 0, генератор збудиться, що приведе до зрушення двигуна Д і переміщенню електроду-інструменту в сторону зменшення проміжку Е–Д. При Fг > 0 рух електроду-інструменту буде відбуватися в протилежному напрямку.

3. Електрична схема електроерозійного верстата мод. 18М2.

Основними елементами електричної частини електроерозійного верстата являються генератор імпульсів, автоматичний регулятор подачі, допоміжні електроприводи підйому ванни, переміщення робочої головки та інших вузлів верстата, пристрої для регулювання режимів обробки, контролю і захисту.

На рис. 7.10. приведена електрична схема копіювально-прошивочного електроерозійного верстата загального призначення моделі 18М2. Потужність, що споживається верстатом, не більше 7 кВА. Об’єм робочої рідини (солярове масло) 250 л.

Двигун Д1 переміщення ванни з робочою рідиною асинхронний, с короткозамкненим ротором. До мережі 380 В двигун підключається реверсивними контакторами КП і КО. Про наявність напруги мережі сигналізує лампа ЛС1.

Для підйому ванни двигун Д1 включається кнопкою КнП, для її опускання – кнопкою КнО. Кінцеві вимикачі ВКП и ВКО обмежують граничні положення ванни. На схемі позначені: КРС1 і КРС2 – контактні роз’ємні з’єднання (Ш — штир, Г — гніздо).

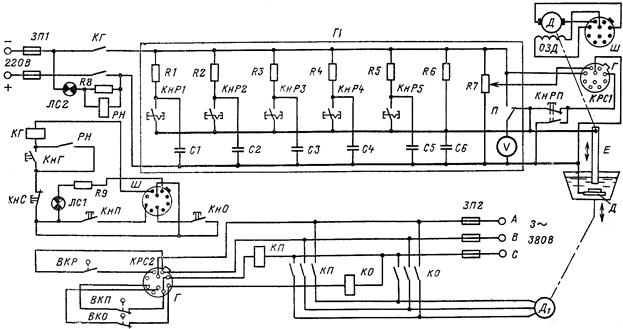

Рис. 7. 10. Схема копіювално-прошивочного електроерозійного верстата мод. 18М2.

Живлення RC-генераторів імпульсів ГІ здійснюється від джерела постійного струму (генератора або випрямляча) з вихідною напругою 220 В (на схемі не показаний).

Установка робочої частоти імпульсів виконується кнопками с защіпкою КнР1 – КнР5, які підключають конденсатори С1 – С5 до проміжку електрод – деталь (Е – Д). При цьому кожному конденсатору буде відповідати визначений струмообмежувальний резистор R1 – R5. Конденсатор С6 і резистор R6 включені постійно. Таким чином, можна задати шість режимів обробки по частоті. Для самого тонкого режиму використовують комбінацію С6, R6 при виключених кнопках КнР1 – КнР5.

Автоматичний регулятор подачі електродів з двигуном Д виконаний по схемі (рис. 7.9, а). Встановлення середньої напруги на проміжку Е – Д здійснюється за допомогою потенціометра R7. Для контролю служить вольтметр V при правому положенні перемикача П. В лівому положенні перемикача контролюється напруга живлення генератора ГІ.

Робота схеми відбувається наступним чином. Для підйому ванни натискається кнопка КнП, включаються контактор КП і двигун Д1. Ванна піднімається. По досягненні нею необхідного положення кнопку КнП відпускають, і ванна зупиняється. В робочому положенні ванни контакт кінцевого вимикача ВКР замкнеться, тому буде подана напруга на котушку контактора КГ. Якщо попередньо було включено джерело живлення постійного струму 220 В, то після натискання на кнопку КнГ включиться контактор КГ и приєднає Ґ І до джерела живлення. При цьому включиться реле напруги РН и загориться сигнальна лампа ЛС2, контакт РН заблокує кнопку КнГ. На обмотку збудження ОЗД двигуна Д буде подана напруга 220 В.

Тому як електрод Е відведений від деталі Д, на якір двигуна Д через повзунок потенціометра R7 подається частина напруги джерела живлення, і двигун переміщує електрод по направленню до поверхні деталі. Коли електрод приблизиться до деталі настільки, що виникне пробій проміжку Е – Д, почнеться робочий процес електроерозійної обробки при автоматичному підтриманні регулятором заданого режиму. Натискання на кнопку реверсу КнРП припиняє робочий процес, тому що один кінець обмотки якоря двигуна Д переключається з негативного електрода на позитивний полюс джерела, двигун реверсується і відводить електрод від деталі.

Електричні схеми багатьох електроерозійних верстатів інших моделей подібні розглянутій.

Рис. 7.11. Сучасний електро-

ерозійний прошивочний

Верстат з ЧПУ.

Тема 7.4. Електроустаткування установок ультразвукової обробки.

1. Призначення і принцип дії установок ультразвукової обробки.

Даний вид обробки металів і твердих матеріалів заснований на використанні пружних коливань з понадзвуковою частотою – ультразвукових коливань.

Для промислових ультразвукових верстатів і установок звичайно характерні частоти 16 – 30 кГц.

Можна назвати два різновиди, ультразвукової обробки: розмірну обробку на верстатах з використанням інструментів і очистку в ваннах з рідким середовищем.

Основним робочим механізмом ультразвукового верстату служить акустичний вузол, призначення якого – приведення робочого торця інструменту в коливальний рух. Спрощена схема будови акустичного вузла і ультразвукової ванни представлена на рис. 7.12.

а) б)

Рис. 7.12. Схеми акустичного вузла -а) і ультразвукової ванни -б).

Акустичний вузол складається:

1 – сопло подачі робочої рідини; 2 – обмотка вібратора; 3 – магнітострикційний вібратор; 4, 6 – трубки подачі охолоджувальної води; 5 – ебонітовий кожух; 7 – концентратор;

8 – інструмент; 9 – деталь.

Будова ультразвукової ванни:

1 – основа; 2 - магнітострикційний вібратор; 3 – діафрагма; 4 – бачок; 5 – ультразвукові хвилі; 6 – миюча рідина; 7 – деталь.

Акустичний вузол (головка) отримує енергію від генератора електричних коливань. Головним елементом акустичного вузла являється п’єзоелектричний або магнітострикційний перетворювач енергії електричних коливань в енергію механічних пружних коливань — вібратор (рис. 7.12,а).

При обробці отвору інструмент 8 повинен мати форму заданого перерізу отвору. В простір між торцем інструменту і поверхнею деталі з сопла 1 подається рідина, в який звішені абразивні зерна. Від торця інструменту зерна абразиву придбають велику швидкість, вдаряються об поверхонь деталі і вибивають з неї найдрібнішу стружку. По мірі зняття шарів матеріалу відбувається автоматична подача інструменту. Абразивна рідина подається в зону обробки під тиском і вимиває відходи обробки.

За допомогою ультразвукової технології можна виконувати чистку поверхонь металевих деталей від корозії, плівок окислив, бруду та ін.

Робота ультразвукової ванни (рис. 7.12,б) основана на використанні ефекту локальних гідравлічних ударів, які виникають в рідині під дією ультразвуку.

Деталь 7 занурюється в бачок 4, заповнений миючою рідиною 6, в середені якої від діафрагми 3 розповсюджуються хвилі ультразвукових коливань 5.

Діафрагма поєднана з магнітострикційним вібратором 2. Апаратура ультразвукових установок порівняно дорога, тому економічно доцільно використовувати ультразвукову очистку невеликих по розміру деталей тільки в умовах масового виробництва.

2. Джерела живлення установок ультразвукової обробки.

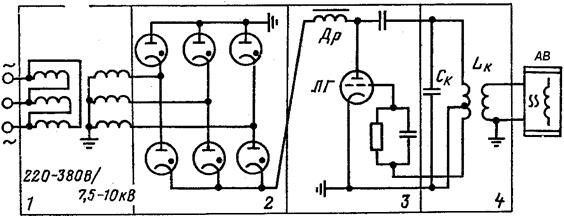

Джерелами живлення установок ультразвукової обробки, звичайно являються лампові генератори. Схема лампового генератора приведена на рис. 7.13.

Рис. 7.13. Принципова електрична схема лампового генератора.

Основні елементи генератора: трифазний підвищувальний анодний трансформатор 1, випрямний міст 2 на тиратронах (або на високовольтних кремнієвих вентилях) зі згладжуючим дроселем. Др, генераторний блок 3 с трьохелектродною лампою ЛГ, яка перетворює енергію постійного струму в енергію високочастотних електричних коливань, коливальний контур 4, який складається з конденсаторної батареї СК та трансформатора LK, у вторинне коло якого включений акустичний вузол АВ. Генератор зібрано по схемі з самозбудженням. Для отримання незатухаючих коливань на сітку лампи подається напруга індуктивного зворотного зв’язку від коливального контуру, яка знаходиться в протифазі з її анодною напругою.

Розділ 8. Електроустаткування цивільних споруд, пожежо і вибухонебезпечних приміщень.

1. Класифікація приміщень по їх вибуховій і пожежній небезпечності.

Приміщення і установки промислових підприємств, в яких за умовами технологічного процесу використовуються або зберігаються горючі речовини, відповідно з вимогами до їх електрообладнання класифікуються Правилами улаштування електроустановок ПУЕ на вибухонебезпечні і пожежонебезпечні.

До вибухонебезпечних приміщень і установок відносяться ті, в яких технологічний процес може супроводжуватися створенням вибухонебезпечних сумішей: горючих газів або парив з повітрям, киснем або іншими газами-окислювачами; горючого пилу або волокон з повітрям при переході їх у звішений стан.

Пожежонебезпечними являються ті приміщення і установки, в яких використовуються або зберігаються горючі речовини, але небезпечність вибуху відсутня.

Якщо середовище приміщень, а також зовнішніх установок, в яких використовується електрообладнання, вибухово- або пожежонебезпечна, то причинами вибуху або пожежі можуть стати: електрична іскра (дуга), яка виникає в електромашині, апараті або приладі, в електропроводці або кабельний лінії, в електроосвітлювальній арматурі і т.п.

Відповідно ПУЕ всі вибухонебезпечні приміщення і установки в відношенні їх небезпечності при використанні електрообладнання поділяються на шість класів (ПУЕ гл. VII).

Пожежонебезпечні приміщення і зовнішні установки з точки зору їх небезпечності при використанні електрообладнання також поділяються на класи відповідно ПУЕ.

3. Види виконання електрообладнання по ступеню захисту від впливу

навколишнього середовища.

Електрообладнання випускається в різних конструктивних виконаннях, призначених для роботи при визначених зовнішніх умовах. По умовам захисту від впливу зовнішнього середовища електричні машини, апарати, прилади можуть мати наступні основні виконання:

1) відкрите — не передбачається спеціальних захисних пристроїв від випадкового торкання до рухомих і струмоведучих частин обладнання і від попадання всередину його сторонніх предметів;

2) захищене – наявність спеціальних пристосувань для захисту від випадкового торкання до рухомих та струмоведучих частин обладнання і від попадання всередину його сторонніх предметів, крапель вологи, які падають прямовисно;

3) бризкозахищене – наявність пристосувань для обмеження попадання всередину обладнання водяних бризок будь якого направлення;

4) закрите – виконується таким чином, щоб можливість сполучення між внутрішнім простором обладнання і навколишнім середовищем може мати місце тільки через нещільність з’єднань між частинами електрообладнання;

5) пилонепроникне – виконується таким чином, що обмежується попадання всередину пилу в кількостях, які виключають порушення роботи обладнання; 6) герметичне – виконується таким чином, що виключається можливість сполучення між внутрішнім простором обладнання і навколишнім середовищем; 7) вибухозахищене – передбачаються конструктивні міри в вигляді захисних оболонок з метою усунення або утруднення можливості підпалювання навколишнього вибухонебезпечного середовища.

Вибухозахищене електрообладнання призначене для внутрішньої і зовнішньої установки в місцях, де можуть виникати суміші з повітрям горючих газів, парив або пилу, здатні вибухнути при наявності джерела підпалювання.

Вибухозахищене електрообладнання в залежності від галузі використання поділяється на наступні групи:

група I – рудникове вибухозахищене електрообладнання, яке призначене для підземних робіт в шахтах і рудниках, небезпечних по газу або пилу;

група I I – вибухозахищене електрообладнання для внутрішньої і зовнішньої установки, крім рудничного вибухозахищеного.

Електрообладнання групи I I, яке має вибухонепроникнену оболонку або іскробезпечне електричне коло, поділяється на підгрупи І ІА, І ІВ і І ІС.

Види вибухозахисту:

1. Вибухонепроникнена оболонка (знак виду вибухозахисту d) — захисна оболонка витримує тиск вибуху всередині неї і попереджує розповсюдження вибуху з оболонки в навколишнє середовище.

2. Іскробезпечне електричне коло (знак виду вибухозахисту і) — іскронебезпечні електричні кола виконуються таким чином, щоб електрична іскра (розряд) не може підпалити вибухонебезпечне середовище.

3. Захист виду «е» (знак виду вибухозахисту е) – в електрообладнанні або його частині, які не мають частин, які нормально іскрять , приймаються додаткові міри по попередженню появлення небезпечних нагрівів, електричних іскор і дуг.

4. Заповнення або продувка оболонки під залишковим тиском (знак виду вибухозахисту р) – струмоведучі або які знаходяться під напругою частини електрообладнання, які вбудовані в оболонку, продуваються чистим повітрям або інертним газом під залишковим тиском.

5. Масляне заповнення оболонки (знак виду вибухозахисту о) – електричні частини електрообладнання, вбудовані в оболонку, знаходяться під захисним шаром мінерального масла або рідкого діелектрика.

6. Кварцове заповнення оболонки (знак виду вибухозахисту q) – вбудовані в оболонку струмоведучі частини електрообладнання знаходяться під захисним шаром кварцового піску.

Маркування вибухозахищеного електрообладнання:

а) знак рівня вибухозахисту:

2 – для електрообладнання підвищеної надійності проти вибуху;

1 – для вибухонебезпечного електрообладнання;

0 – для особливо вибухобезпечного електрообладнання.

б) знак ЕХ, який вказує, що електрообладнання відповідає стандарту;

в) знак виду вибухозахисту d, і, е, о, р, q (див. п. 1 – 6).

г) знак групи або підгрупи електрообладнання: I I – для електрообладнання, яке не поділяється на підгрупи , і І ІА, І ІВ і І ІС – для електрообладнання, яке поділяється на підгрупи.

д) знак температурного класу електрообладнання (в залежності від значення граничної температури розрізняють наступні класи: Т1 – для температури 450°С, Т2 – 300°С, ТЗ – 200°С, Т4 – 135°С і Т6 – 80° С).

Приклад маркування вибухозахисту вибухозахищеного електрообладнання групи I I:

2ЕхеІ І Т6 – електрообладнання підвищеної надійності проти вибуху, захист виду «е», підгрупа I I, температурний клас Т6;

1Ехd І І АТЗ – вибухобезпечне електрообладнання з вибухонепроникненою оболонкою, підгрупа І ІА, температурний клас Т6.

Умовні позначки виду вибухозахисту поміщаються на основних частинах електрообладнання. Вибухозахищене електрообладнання виготовляється відповідно з Правилами виготовлення вибухозахищеного електрообладнання (ПВВЕ).

3. Вибір електрообладнання для пожежо і вибухонебезпечних приміщень.

Для забезпечення надійної і безпечної роботи електрообладнання, яке використовується в пожежо і вибухонебезпечних приміщеннях і установках, повинне строго відповідати умовам навколишнього середовища. Правила вибору виконань електрообладнання в залежності від класу пожежо і вибухонебезпечних приміщень і зовнішніх установок, категорії і групи вибухонебезпечних сумішей і т. д. надаються в ПУЕ. Слід підкреслити, що в вибухонебезпечних приміщеннях прагнуть розміщувати тільки можливий мінімум найбільш дорогого вибухозахищеного електрообладнання, а інше електрообладнання нормального виконання виноситься в приміщення, безпечні, ізольовані від вибухонебезпечних.

Приклад розміщення електрообладнання в вибухонебезпечному приміщенні приведено на рис. 8.1.

Електроосвітлювальне електрообладнання вибухозахищеного виконання розглянуто в розділі 1.

Електропроводки в вибухонебезпечних приміщеннях виконуються мідним проводом або кабелем. Нульові провідники повинні мати ізоляцію рівноцінну ізоляції фазних жил і прокладатися разом з ними в одній оболонці або трубі.

Рис. 8.1. Загальний вигляд розміщення електрообладнання в вибухонебезпечному

приміщенні.

1 – вибухозахищений електродвигун; 2 – кнопкова станція; 3 – перехідна муфта.

В пожежонебезпечних приміщеннях всіх класів, як правило, використовуються захищені типи електропроводок.

Дата добавления: 2015-12-22; просмотров: 2440;