Регулювання температури.

Нагрів починається з температури,

яку піч мала до включення нагріву.

Регулятор має зону нечутливості ± δt,

тобто відключення печі відбувається

не при t = tвст., а при більш високій

температурі (точка 1).

Далі температура поступово знижується до значення tвст.- δt, тоді в точці 2 контакт РТ замкнеться і температура знов буде рости до значення tвст.+ δt. Таким чином автоматичний регулятор підтримує температуру печі навколо середнього значення tср.

Б) схема безперервного (тиристорного) регулювання температури.

Рис.6.7. Схема безперервного

Регулювання температури.

ЕПО – електропіч опору;

ТРН – тиристорний регулятор напруги;

БКТ – блок керування тиристорами;

ПТК – прилад теплового контролю;

ПЕ – потенціометричний елемент;

ДТ – датчик температури (термопара);

SB1 – кнопка відключення нагріву;

SB2 – кнопка включення нагріву;

КМ – лінійний контактор;

СН – стабілізатор напруги;

QF1, QF2 – автоматичні вимикачі.

Розглянемо спрощену схему приладу теплового контролю (рис.6.8.).

Рис.6.8. Схема приладу теплового

Контролю.

Вимірювальна частина приладу

побудована на принципі компенса-

ційного методу вимірювання ЕРС

малої величини, яка виникає на

виході датчика ДТ, термоелектродна

частина якого (термопара) введена

в робочій простір печі.

Електрорушійна сила датчика

температури едт пропорційна темпе -

ратурі печі, включена послідовно

зі входом електронного підсилювача

в діагональ моста. Два плеча моста створені постійними резисторами R3 и R4; трете плече складається з постійного резистора R1 и частини 1–2 потенціометра R, четверте плече з постійного резистора R2 и остатньої частини 2–3 потенціометра R. В другу діагональ моста включене джерело стабілізованої напруги UCT.

Тому як опори Rl–R4 незмінні, то напруга uм на діагоналі моста між точками 2 і 4 одно -значно визначається положенням повзунка потенціометра R. Тому завжди можна знайти таке положення повзунка R, при якому напруга на вході підсилювача uвх = uм -едт = 0 (режим повної компенсації). В ПТК компенсація здійснюється автоматично Для цього на вихід підсилювача (коефіцієнт підсилювання — до 100 000 і більше) підключений малопотужний реверсивний електродвигун Д. При uвх ≠ 0 двигун переміщує через передавальний механізм ПМ повзунок потенціометра R в ту або іншу сторону в залежності від знаку uвх до положення повної компенсації. В цьому положенні двигун зупиняється. З повзунком потенціометра R механічно пов’язані покажчик температури У, який переміщується вздовж шкали, яка градуйована в градусах Цельсію (°С), а також перо, яке записує цю температуру на паперову стрічку. Стрічка переміщується з постій -ною швидкістю за допомогою стрічкопротягувального механізму, який приводиться в рух окремим синхронним двигуном.

5.Установки прямого нагріву.

Електротермічні установки прямого нагріву використовуються для нагріву заготовок при куванні и штамповці. Вони забезпечують швидкий і рівномір- ний нагрів до 1100 – 1200°С, але споживають дуже великі струми (сотні і тисячі ампер) при відносно малих напругах (5 – 20 В). Пристрій прямого нагріву заживлюється ві однофазного пічного трансформатора ТрП (рис.6.9).

Заготовка 3, яка нагрівається, затискається в контактних головках 1, до яких через струмознімач 4 і струмоведучі трубошини 2 підведена напруга вторинної обмотки трансформатора.

Рис.6.9. Схема установки

прямого нагріву.

1 – контактні головки;

2 – струмоведучі трубошини;

3 – заготовка;

4 – струмознімачі;

5 – пічний трансформатор.

До установок прямого нагріву відносяться також електродні водогрійні і парові котли, які знайшли широке використання для опалення и гарячого водопостачання.

Електродний водонагрівач (рис.6.10) являє собою теплоізольований сосуд (котел) з патрубками для підводу і відводу води.

Нагрів води відбувається за рахунок проходження електричного струму на ділянці між фазним електродом і антіелектродом (нульовою точкою). Останній може переміщуватися і тім самим забезпечувати регулювання потужності в широких межах.

Рис.6.10. Електродний водогрійний

Рис.6.10. Електродний водогрійний

котел на напругу 380 В.

1 – патрубки підводу і відводу води;

2 – механізм переміщення антіелектроду;

3 – кришка;

4 – корпус;

5 – антіелектрод;

6 – електроди;

7 – ізоляційні втулки;

8 – струмопровід.

Промисловістю випускаються трифазні електродні водогрійні котли типу КЭВЗ потужністю 40, 60, 100, 250, 400 и 1000 кВт і парові типу КЭП потужністю 25, 60, 100 и 400 кВт. Живлення цих котлів здійснюється від мережі 380 В.

5.Установки інфрачервоного нагріву.

В цих установках нагрів відбувається в сушильний камері при за допомо - гою спеціальних електроламп або трубчатих нагрівальних елементів (ТЕН), які випромінюють в основному інфрачервоні проміні. В електромашинному будівництві такі установки використовують для сушки лакофарбового покриття и ізоляції обмоток електричних машин після просочування. Цей спосіб нагріву дає прискорення процесу сушки обмоток за рахунок проникнення в обмотки тепла також від металевих частин, які прогріваються інфрачервоними променями.

Тема 6.3. Електрообладнання дугових електропечей і установок.

1.Принцип дії і загальна будова електродугових печей.

Електричні дугові печі призначені для плавлення металів і сплавів.

В печах цієї категорії теплова енергія виділяється в електричних дугах, які горять між графітовими або вугільними електродами і поверхнею металу.

Дугові печі по способу передачі тепла можна класифікувати наступним чином:

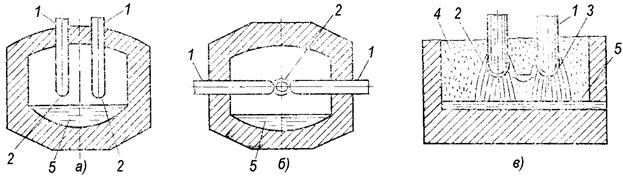

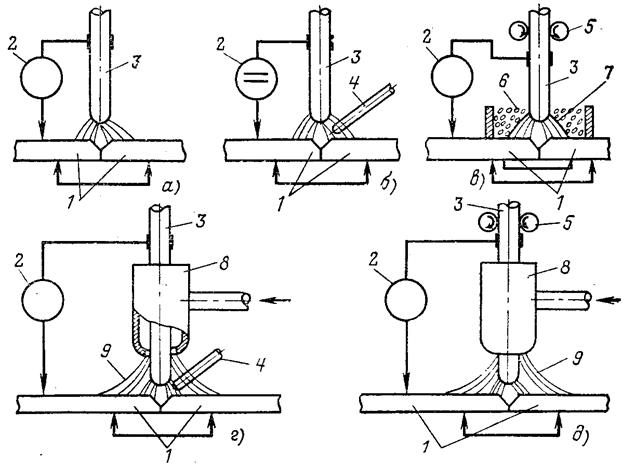

Дугові печі прямого нагріву (рис.6.11а), в яких дуга горить між електродом і розплавленим металом, використовують для плавлення чорних і тугоплавких металів і сплавів.

Дугові печі непрямого нагріву (рис.6.11б), в яких дуга горить між електро -дами, використовують для плавлення кольорових металів, іноді чавуна.

В руднотермічних дугових печах (рис.6.11в) основна частина теплової енергії виділяється частково в електричній дузі і частково за рахунок проходження струму через шар розігрітої до високої температури шихти. В цих печах сполучають два принципу виділення енергії, які характерні для дугових печей прямого нагріву і печей опору прямого нагріву.

Рис.6.11. Загальна будова дугових печей.

а – прямого нагріву; б – непрямого нагріву; в – руднотермічної; 1 – електрод;

2 – область дугового розряду; 3 – область виділення тепла в опорі шихти; 4 – шихта, яка не вступила в реакційну зону; 5 – рідкий продукт (сплав)

Промисловість випускає основні серії дугових сталеплавильних печей: ДС – трифазні, з ручним завантаженням; ДСП – трифазні, з поворот -ним зведенням і верхнім завантаженням; ДСВ – трифазні, з викаткою ванни і верхнім завантаженням; ДУМ – , які працюють на рідкій заливці чавуна і ДМ – однофазні для плавлення міді та її сплавів.

Загальний вигляд компоновки установки найбільш розповсюдженої дугової сталеплавильної печі ДСП-100 даний на рис.6.12. Номінальна ємність печі 100 т. Установка складається з самої печі 1, електродів 2, вторинного струмопроводу або короткої мережі 3, пічного трансформатора 4 потужністю 50 MB·А, напругою 110 кВ, ошиновки 5 сторони високої напруги трансфор -матора, приміщень 6 і 7, в яких розміщені станції і пульти управління піччю, кабельного вводу 8, агрегату живлення 9 і струмопідводу 10 і електро- приводу 11 нахилу ванни для зливання металу.

Рис. 6.12. Компоновка електрообладнання сталеплавильної печі ДСП-100.

2.Режими роботи електродугових печей.

Корисна електроенергія, яка необхідна для нагріву і розплавлення 1 т сталі в дуговій сталеплавильній печі з твердою завалкою, складає понад 340 кВт·год/т.

Робота в дуговій сталеплавильній печі починається з процесу розпалювання електричної дуги в режимі короткого замикання. Цей режим є відносно ко -роткочасним, але найбільш важким. При цьому в електрообладнанні виника -ють міцні електродинамічні навантаження. Перевантаження досягає 20%.

Другим за навантаженням є режим розплавлення металу. При цьому піч споживає також значно велику потужність понад 80%.

Під час варки сплаву споживається менша потужність, яка необхідна лише для підтримання необхідної температури, - явно виражений дуговий режим.

3.Електропостачання дугових електропечей.

Електропостачання дугових сталеплавильних печей здійснюється від власних трансформаторних підстанцій, в яких встановлюють спеціальні електропічні трансформатори напругою 6, 10, 35 и 110 кВ на первинній стороні і з широким діапазоном регулювання напруги на вторинній стороні (від 100 – 185 до 320 – 510 В), а також відповідну комутаційну і захисну апаратуру на первинній і вторинній стороні. Комплект пускорегулювальної апаратури для управління приводами механізмів печі встановлюють в спеціальному електроприміщенні або на підстанції.

В установках дугових печей використовуються спеціально призначені для них трифазні масляні трансформатори (пічні трансформаторні агрегати). Потужність пічного трансформатора являється важливим параметром дугової печі і визначає тривалість розплавлення металу, що значно впливає на про - дуктивність печі. Нові установки печей комплектуються пічними трансфор -маторними агрегатами підвищеної потужності типів ЭТМПК, ЭТЦПК та ін.

В позначенні типу трансформаторного агрегату: Э – електропічний; Т – трифазний; М – масляне природне охолодження; Ц – масляно-повітряне охолодження; П або Н – перемикаючій пристрій; ПБВ (переключення без збудження, тобто без навантаження) або РПН (регулювання під навантажен -ням); К– комплектний (агрегат з трансформатора і реактора). При цьому, наприклад, для печей типу ДС– 0,5А потужність трансформатора складає 630 кВ·А, типа ДС–ЗМ2, – 2000 кВА, типу ДСП–12Н – 8000 кВ·А.

В табл.6.2. надається ряд потужностей пічних трансформаторів від ємності дугової електропечі.

Пічні трансформатори мають підвищену надійність і динамічну стійкість струмоведучих частин і кріплення.

Для печей з завантаженням до 3 т. пічні трансформатори мають масляно-

повітряне охолодження, а для печей більшого завантаження, – масляно-водяне з примусовою циркуляцією масла. Живлення дугових електропечей створюється вторинним струмопроводом («короткій мережі»), який має малу довжину і великий переріз мідних шин внаслідок значних струмових навантажень (сотні і тисячі ампер). Від величини опору цього кола в значній мірі залежать електричні втрати печі. Для стійкого горіння дуги коротка мережа повинна мати визначений індуктивний опір, для досягнення якого в мережу додатково вмикається реактор.

Табл. 6.2. Ряд потужностей пічних трансформаторів.

| Номінальна ємність печі, т | 0,5 | 1,5 | 3,0 | 6,0 | |||||

| Номінальна потужність трансформатора, МВ·А | 0,63 | 1,25 | 2,0 | 4,0* | 8,0* | 12,5* | 20* | 32* 50* | 125* |

*- можливість перевантаження на 20% під час розплавлення.

Необхідна потужність пічного трансформатора визначається за формулою:

- G – продуктивність печі, т/год.;

- w – питомі витрати електроенергії, кВт·год/т;

- K – коефіцієнт використання трансформатора, К = 0,75 ÷ 0,85;

- сosφ – коефіцієнт потужності, cosφ = 0,85÷0,93.

1 – ошиновка; 2 – кабельна гірлянда;

Рис. 6.13. Коротка мережа дугових печей.3 – трубошина; 4 – електродний тримач.

5 – електрод.

Рис.6.14. Електрична схема силового кола дугової печі.

ЕДП – електродугова піч.

TV2 – пічний трансформатор;

SA1 – роз’єднувач служить для подачі и зняття напруги при

відключеному вимикачі.

QF1– масляний або повітряний пічний вимикач, призначений для

оперативного включення і відключення пічного трансформатора

при всіх навантаженнях –від холостого ходу до коротких замикань.

L – струмообмежувальний реактор, який по закінченні плавлення

шихти шунтується вимикачем QF2.

SA2 – перемикач переключення первинної обмотки з трикутника в

зірку.

Трансформатори струму ТА1, ТА2, трансформатори напруги ТV1 і

ТV2 служать для підключення вимірювальних приладів, апаратури

керування і захисту.

Установки дугових електропечей оснащуються релейним захистом

від струмів КЗ. Всі пічні трансформатори мають газовий двоступе -

невий захист.

В печах ємністю до10т використовують схему «зірка на

електродах».

4.Схема регулювання потужності дугових електропечей.

Основним способом регулювання потужності дугової печі являється регулювання положення електродів відносно загрузки (металу) в печах прямого нагріву або відносно друг друга в печах непрямого нагріву.

Автоматичне регулювання переміщення електродів здійснюється регулятором, який реагує на зміну електричного режиму печі і впливає на електропривод переміщення електрода. Автоматичний регулятор має вимірювальний орган, який контролює для регулювання параметр (струм або напругу дуги), і командний орган, який впливає на механізм переміщення електрода.

Для прикладу розглянемо роботу схеми (рис.6.15.) регулятора типу АРДМТ (автоматичний регулятор дуги, механічна передача, тиристорний).

Рис.6.15. Електрична схема регулятора АРДМТ.

Робота схеми.

Якір двигуна постійного струму М отримує живлення від тиристорного перетворювача, який складається з двох комплектів тиристорів: ТПС і ТПП (спуску і підйому).

Перетворювач виконаний по трифазній нульовій зустрічно-паралельній схемі з силовим трансформатором TV3 і зрівняльними реакторами L1 і L2.

Керування тиристорами – сумісне. Воно здійснюється за допомогою двох блоків імпульсно-фазового керування БІФКп і БІФКс, на входи яких поступають сигнали від блоку керування БК. В залежності від знака результуючого сигналу на вході БК фаза відкриваючих тиристори імпульсів, які формуються в БІФКп і БІФКс, відповідає випрямляючому режиму одного з комплектів ТПС або ТПП. Другий комплект при цьому може функціонувати тільки в інверторному режимі. При роботі ТПC випрямлячем двигун М здійснює спуск, а при роботі ТПП випрямлячем – підйом електроду.

Вимірювальна частина схеми (вимірюється струм і напруга дуги) працює наступним чином: різниця сигналів UTV1 і UTV2 з плечей потенціометра R3, R4 поступає па вхід БК. При заданому режимі UTV1 – UTV2 = 0. Напруга на вході БК також дорівнює нулю. Тиристори комплектів ТПП і ТПС закриті, ротор двигуна нерухомий. Якщо струм дуги стане більше ніж заданий, то на вході БК між точками 1 и 2 з’явиться напруга, полярність якої відмічена на схемі (без дужок). В результаті комплект тиристорів ТПП буде переведений в випрямляючий режим, що створить пуск двигуна М в напрямку переміщення електрода вверх. Після відновлення електричного режиму печі двигун зупиниться. При зменшенні струму дуги в порівнянні з заданим, напруга між точками 1 і 2 поміняє полярність, відбудеться перевід в випрямляючий режим комплекту тиристорів ТПС, що забезпечить опускання електроду.

В схемі використаний жорсткий негативний зворотний зв’язок по напрузі якоря двигуна М для стабілізації його обертів. Сигнал зворотного зв’язку знімається з потенціометра R7, згладжується конденсатором С і далі з потенціометра R8 подається на вхід БК зустрічно сигналу непогодження. Цей зв'язок покращує роботу регулятора при коливаннях напруги мережі 380 В та інших збурень. При підйомі електроду в випадках великих порушень режиму печі (наприклад, при к. з. електроду) сигнал зворотного зв’язку обмежується стабілітроном VD5, що обмежує максимальну швидкість підйому величиною 5 м/хв. Опускання електроду відбувається при швидкості не менше 2 м/хв.

Вузол схеми, який складається з потенціометра R5, R6 та діодів VD3 і VD4, виконує функції завдання ширини зони нечутливості регулятора. Сигнал непогодження проходить на вхід БК тільки після того, як його значення буде перевищувати падіння напруги від стороннього джерела БЖ на відповідному плечі потенціометра R5, R6: на плечі R5 при UTV1> UTV2 або на плечі R6 при UTV1< UTV2. Зону нечутливості можна регулювати в межах від 3 до 10%.

Для обмеження поштовхів струму якоря двигуна в допустимих межах служить блок струмообмеження БСО с датчиком струму ДС. Сигнал від блоку БСО подається па вхід блоку БК. Полярність цього сигналу така, що при зростанні струму якоря вище ніж встановлений раніше, напруга комплекту тиристорів, який працює випрямлячем, – зменшується, а комплекту тиристорів, які працюють інвертором, - збільшується.

Інверторний режим перетворювача виникає в процесі гальмування двигуна при його зупинці або реверсі.

5.Електромеханізми дугових електропечей.

Дугові електропечі середнього і великого об’ємів мають наступні механізми:

- механізми нахилу печі для зливу метала і шлаку;

- механізми повороту корпусу печі навколо своєї оси;

- механізми відкатки корпусу печі під завантаження шихтою;

- механізми підйому зведення печі при відкатці корпусу; - механізми переміщення електродів; - механізми переміщення робочої площадки печі; - механізми підйому заслінки робочого вікна.

На всіх механізмах печі, за виключенням механізмів переміщення електродів, встановлюють асинхронні електродвигуни з фазним та коротко -замкненим ротором металургійної або краново-металургійної серій.

Електродвигуни переміщення електродів постійного струму працюють в повторно-короткочасному режимі. Всі ці електродвигуни, які працюють в важких умовах, вибирають закритого типу МТКМ, MTKF, MTKH з тепло - стійкою ізоляцією.

Тема 6.4 «Електрообладнання установок індукційного нагріву.

1.Принцип дії і галузь застосування установок індукційного нагріву.

Індукційні печі і установки працюють по принципу виділення тепла в металі струмом, який індукований в йому швидкозмінним електромагнітним полем. Індукційні печі можуть бути зі сталевим осердям і без його. Печі з осердям живляться струмом промислової частоти, печі без осердя – струмом підвищеної частоти. Печі з осердям являють собою свого роду трансфор -матор, в якому первинна обмотка – індуктор включена в мережу змінного струму, а вторинну обмотку замінює тіло, яке нагрівається.

В електропечах і установках діелектричного нагріву виділення тепла в виробі відбувається за рахунок діелектричних втрат в діелектрику або напів- провіднику, який поміщений в змінне електричне поле між електродами, до яких підводять струм високої частоти 106 ÷ 109 Гц, напругою 6÷10 кВ.

Електричний нагрів за допомогою таких установок використовується при термічній обробці деталей, для отримання високоякісних сплавів і чистих металів.

2.Індукційні печі зі сталевим осердям (канальні печі) по конструкції схожі на силовий трансформатор. Піч має сталеве осердя – магнітопровід, первинну обмотку і вторинну обмотку в вигляді замкнутого каналу (кільцевого тиглю), який заповнений металом.

Принцип роботи заснований на виділенні тепла в кільцевому тиглі печі, який відіграє роль короткозамкнутого витка її вторинного кола. Виділене тепло нагріває і плавить метал.

Магнітний потік наводить у вторинному колі змінну ЕРС, діюче значення якої: Е2 = 4,44·Ф·w2·F, В.

Електроіндукційна піч відрізняється від трансформатора тім, що має місце суміщення вторинної обмотки з навантаженням, тому:

, де

, де

m1 – коефіцієнт, який враховує падіння напруги в w1 і розсіяння Ф, m1>1.

Активна потужність, яка споживається піччю:

g – середня продуктивність печі, т/год;

с – питома теплоємність металу при розливі, кДж/кг;

t1 – час розплавлення металу, год;

t2 – час завантаження печі, год;

η – ККД печі, η = 0,74 ÷ 0,82 – для печей з литим осердям;

η = 0,9 ÷0,96 – для печей зі сталевим осердям.

Коефіцієнт потужності Cosφ = 0,6 ÷ 0,8.

Практична потужність печей складає до 1000 кВ·А.

Рис.6.16. Будова індукційної печі з осердям.

1 – метал; 2 – корпус; 3 – футерована ванна;

4 – плавильні канали; 5 – вентилятор

охолодження; 6 – магнітопровід; 7 – подовий

камінь; 8 – індуктор; 9 – зливний носок;

10 – футерована кришка.

Піднімання кришки здійснюється за допомо-

гою гідравлічного або електричного приводу.

3.Індукційні печі без осердя (тигельні печі).

Принцип роботи печі заснований на поглинанні електромагнітної енергії металом, тигель з яким поміщений в змінне магнітне поле. При нагріванні металу індукційним струмом за рахунок взаємодії струмів в індукторі і металі виникають електродинамічні зусилля. Направлення цих зусиль протилежні друг другу і приводять до витиснення металу від периферії до центру. В результаті цього поверхня розплавленого металу спучується, що сприяє циркуляції металу.

Індуктори печей виготовляють з мідної трубки з водяним охолодженням або мідного проводу з повітряним охолодженням. Індуктор і тигель кріплять на корпусі печі.

Струмопідвід до індуктору виконують мідними або алюмінієвими шинопроводами з роз’ємним з’єднанням, а також гнучким кабелем для забезпечення нахилу печі. Механізми нахилу печі, підйому кришки та завантаження печі виконують з електроприводом. Коефіцієнт потужності індукційних тигельних печей знаходиться в межах 0,05÷0,25 и для його підвищення встановлюють статичні конденсатори на підвищені і високі частоти.

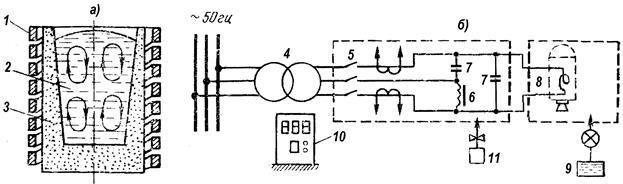

Принципова схема включення індукційної печі промислової частоти (рис.6.17б) складається з трансформатора 4, контактора 5, конденсатора 7, дроселя 6, конденсаторної батареї 7а, однофазної печі 8, гідравлічної установки 9 для нахилу печі, охолоджувальних установок 11 і шафи управління 10. Конденсатор 7 і дросель 6 служать для створення симетрич -ного пристрою для балансування навантаження трьох фаз мережі при підключенні однофазної печі.

Ці печі по виду електроживлення на поділяються:

- печі промислової частоти (50 Гц) з живленням від заводських підстанцій;

- печі підвищеної частоти (0,5÷10 кГц) з живленням від електромашинних перетворювачів;

- печі високої частоти (50÷400 кГц) з живленням від лампових або напівпровідникових генераторів.

Рис. 6.17. Будова а) і схема включення б) індукційної печі без осердя.

По конструкції індукційні печі без осердя виконують відкритими – для плавки в повітряній атмосфері, а також герметично закритими для плавки в вакуумі та атмосфері нейтральних газів. Індукційні тигельні печі без осердя використовують в основному для плавки високоякісних марок сталей, чавунів, кольорових металів та сплавів (нікелю, міді та ін.).

Будова індукційної печі без осердя приведена на рис. 6.17а.

1 – індуктор, виготовлений з мідної трубки, яка охолоджується водою і за - живлюється від джерела змінного струму.

2 – метал (сплав).

3 – вогнетривкий тігель.

Схеми живлення установок індукційного нагріву.

Машинні перетворювачі виготовляють однокорпусними потужністю до 100 кВт і двокорпусними – 250, 500 и 1500 кВт з коефіцієнтом корисної дії 65–85%. Для збудження генераторів використовують напівпровідникові випрямлячі і тиристорні збуджувані. Для регулювання і підтримання напруги використовують магнітні і тиристорні підсилювачі. Компенсація реактивної потужності здійснюється статичними конденсаторами, на частоту 1000, 2500 и 8000 Гц з водяним охолодженням.

Агрегати серії ВПЧ виготовляються на потужності від 12 до 100 кВт, напругою від 200 до 800 В і робочі частоти в межах 2400 – 8000 Гц;

Агрегати серії ОПЧ – на потужності 250 – 500 кВт, напругою 800 – 1600 В и частоти 1 – 10 кГц;

Агрегати серії ВЭП – на потужності 60 и 100 кВт, напругою 800/400 В і частоти 2,4 і 8 кГц.

Тиристорні перетворювачі частоти (ТПЧ) – вид джерел живлення середньої частоти. Перетворювачі серії СЧИ випускаються на номінальні потужності 100 и 250 кВт і номінальну частоту 3,0 кГц (з регулюванням від 67 до 100%) і серії ТПЧ на номінальні потужності від 160 до 3200 кВт і номінальні частоти 0,5; 1,0; 2,4;1 8,0 кГц (з регулюванням від 80 до 100%).

Номінальна напруга перетворювачів дорівнює 800 В з регулюванням в межах від 50 до 125%.

Схеми силових кіл живлення індукційних печей від електромашинного і тиристорного перетворювачів приведені на рис. 6.18.

б)

Рис. 6.18. Схеми живлення індукційних печей: а) – з електромашинним перетворю - вачем, б) – з тиристорним перетворювачем.

4.Индукційні нагрівальні установки.

В такій установці індуктором створюється електромагнітне поле; воно наводить в металевій деталі вихрові струми, найбільша густина яких приходиться на поверхневий шар деталі, де і виділяється найбільша кількість тепла. Це тепло пропорційне потужності, яка підведена до індуктору, і залежить від часу нагріву та частоти струму індуктора. Шляхом вибору потужності, частоти та часу дії нагрів може відбуватися в поверхневому шарі різної товщини або по всьому перерізу деталі.

Індукційні нагрівальні установки можуть вбудовуватися в поточні і автома- тичні технологічні лінії.

Індукційний нагрів найбільш широко використовується для поверхневого гартування і для наскрізного нагріву під гарячу деформацію. Він дозволяє підвищити швидкість обробки для різного сортаменту деталей та покращити її якість, легше автоматизується, дає можливість нагріву окремих частин деталі. Поверхневе індукційне гартування, замінює такі дорогі операції як цементація, азотування та ін.

Гартувальні установки (індуктори) мають конструкцію в залежності від форм виробів (рис. 6.19.).

Рис. 6.19. Гартувальні індуктори.

а) – для гартування циліндричних поверхонь; б), в) – одновитковий і багатовитковий індуктори для гартування плоских поверхонь.

1 – індукторне кільце для створення змінного магнітного поля; 2 – шини для підводу напруги; 3 – контактні колодки; 4 – трубки для подачі і відводу води.

5.Високочастотні індукційні установки для діелектричного нагріву.

Індукційні установки для діелектричного нагріву використовують для теплової оброки непровідних матеріалів та напівпровідників, сушки деревини, паперу, лакофарбового покриття, для нагріву прес-порошків, пайки та зварювання пластмас і т. п. В установках діелектричного нагріву матеріал поміщують між пластинами робочого конденсатора, який включе -ний в коло і коливального контуру (рис. 6.20). Нагрів відбувається за рахунок виділення діелектричних втрат в матеріалі. Необхідно підтримувати постійний еквівалентний опір коливального контуру, для чого в коло коливального контуру C1–L1, який підключений до лампового генератора Л, вводять регульовані котушки індуктивності Lх та конденсатори Сх.

Для діелектричного нагріву використовують лампові генератори з частотою 0,5 – 300 МГц. Промисловість випускає серію високочастотних установок потужністю 3 – 60 кВт.

Рис. 6.20. Схема генератора для

Рис. 6.20. Схема генератора для

діелектричного нагріву.

Тема 6.5. Заходи з економії електроенергії при використанні

електропечей.

1.Організаційні заходи з економії електроенергії.

При експлуатації електропечей особливе значення мають питання економії електроенергії, тому що електропечі являються крупними споживачами електроенергії.

Одним з організаційних заходів з економії електроенергії є правильна організація технологічного процесу термообробки, раціональне використання технічних можливостей електропечей та підвищення їх продуктивності.

Важливу роль в підвищенні продуктивності електричної печі опору відіграє використання економічної величини одночасного завантаження (садки) печі. Визначають величину шляхом досвіду для окремих процесів термообробки виробів. При виборі економічного завантаження електропечі одночасно враховують доцільність повного використання її ємності.

Цикл роботи електричної печі будують таким чином, щоб втрати тепла були найменшими, експлуатацію електропечі організують таким чином, щоб її прорізи відкривалися по можливості рідше: їх відкривають, коли це треба за умовами технологічного процесу. Зменшенню теплових втрат сприяє також ретельне ущільнення прорізів та щілин в електричних печах.

Найбільш економним з точки зору витрат електроенергії являється цілодобовий режим електропечі. В цьому випадку скорочуються втрати тепла, які мають місце при її охолодженні на протязі переривів в роботі.

Якщо при експлуатації електропечі виникають виробничі паузи (або вимушений простій), треба перевірити, чи доцільно по умовам економії електроенергії відключати на цей час електропіч. Може опинитися, що витрати електроенергії, які потребуються для нового розігріву електропечі, перевищують втрати електроенергії на холостий хід електропечі за час виробничої паузи, В цьому випадку відключення електропечі є недоцільним.

Одним з способів підвищення економічності електричних печей опору є використання тепла деталей, нагрітих в печі. Для цього нагріті і холодні деталі проходять через загальну футеровану камеру, де і відбувається передача тепла.

При експлуатації дугових електричних печей рекомендується таким чином організувати графік їх роботи, щоб періоди розплавлення чергової партії металу мали зсув за часом. При наявності декількох дугових електропечей це дозволяє зменшити нерівномірність споживання електроенергії з мережі.

На зниження питомих витрат електроенергії при експлуатації дугових електричних печей оказує вплив такий фактор, як скорочення часу, на протязі якого робочі прорізи електричних печей лишаються відкритими;

3.Технічні заходи з економії електроенергії.

Впровадження механізації і автоматизації в роботі електропечей зі своєї сторони сприяє економії електроенергії: скорочується тривалість заванта -ження та розвантаження електропечі, а внаслідок цього, зменшуються втрати тепла через відкриті прорізи.

Системи автоматичного регулювання нагріву дозволяють за рахунок більш точного підтримання робочої температури запобігти нераціональним витра -там електроенергії.

Використання двокамерних печей, в яких камери нагріву розташовані одна над одній. З обох боків печі розташовуються форкамери. Якщо вироби при цьому запускати зустрічними потоками, то в форкамері буде відбуватися передача тепла.

При експлуатації дугових електричних печей рекомендується використову- вати пічні трансформатори, в яких ступені напруги можна переключати під навантаженням.

Необхідно здійснювати контроль за якістю торців електродів і ніпельних з’єднань, а також забезпечувати щільне з’єднання електродів з тримачами.

З факторів, які сприяють підвищенню продуктивності дугових електричних печей, можна відмітити використання кисню для виплавки електросталі і підвищення потужності пічного трансформатора, що скорочує період розплавлення металу.

В установках індукційного нагріву заміна електромашинних перетворювачів напівпровідниковими дозволяє підвищити їх ККД та cosφ.

Тема 6.6. Електрообладнання установок електричного зварювання.

1.Фізико-технічні основи електричного зварювання. Загальні вимоги

до електричного зварювання.

Електричним зварюванням називається спосіб отримання нероз’ємного з’єднання металевих деталей шляхом їх місцевого нагріву до рідкого або пластичного стану з використанням для нагріву електричної енергії. Найбільш розповсюджені види електричного зварювання – дугове та контактне.

При дуговому електричному зварюванні деталі звичайно нагріваються разом з присадним матеріалом за допомогою електричної дуги, температура в який перевищує 5000° С. В зоні зварювання створюється ванночка розплав- леного металу, яка при охолодженні твердіє і створює зварний шов, який міцно з’єднає деталі.

При контактному електричному зварюванні деталі в місці з’єднання нагрівають до оплавлення (інколи – до пластичного стану) і стикають з виз - наченим зусиллям. Нагрів здійснюється теплом, яке виділяється в точках контактів між деталями при проходженні через них електричного струму. Присадний матеріал не додається.

На підприємствах електромашинобудівництва установки електричного зварювання використовують для зварювання остовів генераторів і двигунів постійного струму, приварки до остовів лап, виготовлення зварних кожухів електричних машин, зварювання хрестовин і т. д. Електричне зварювання широко використовується при монтажних и ремонтних роботах.

2.Загальні відомості про електричне зварювання.

Дугове зварювання має декілька різновидів. По особливостям використання електричної дуги розрізняють зварювання відкритою дугою, закритою дугою під шаром флюсу, захищеною дугою в середовищі захисного газу. В залеж -ності від ступеню механізації і автоматизації процесу зварювання мова іде про ручне, напівавтоматичне і автоматичне зварювання. Зварювання може виконуватися на постійному та на змінному струмі однофазною та в деяких випадках трифазною дугою. Зварювання на постійному струмі дорожче і вимагає більш складного обладнання, але дає більш високу якість шву.

Саме поширене використання для зварювання чорних металів отримало ручне електрозварювання відкритою дугою плавким електродом (рис. 6.21а). Дуга отримує живлення від джерела 2 змінного або постійного струму і горить в повітрі між деталями 1і електродом 3, який плавиться в процесі зварювання і приймає участь в створюванні зварювального шва. Електрод з дроту, який по хімічному складу є близьким до металу деталей і покритий обмазкою. Вона вміщує речовини, які створюють при розплавленні шлаки та гази, які підвищують стійкість дуги і захищають розплавлений, метал від впливу кисню і азоту повітря.

Рис. 6.21. Різновиди дугового електрозварювання.

Ручне зварювання відкритою дугою з неплавким електродом (рис. 6.21б) використовується при зварюванні деталей з кольорових металів і сплавів. В цьому випадку використовується джерело постійного струму. Дуга горить між деталями 1 и електродом 3 (вугільним або графітовим). В зону зварювання вводиться присадний пруток 4.

При автоматичному і напівавтоматичному зварюванні закритою дугою під флюсом з плавким електродом (рис. 6.21в) дуга горить під шаром речевини - флюсу 6, який знаходиться на деталях 1. Голий електродний дріт 3 автома - тично подається в зону зварювання через флюс за допомогою механізму подачі 5. Дуга отримує живлення від джерела 2 змінного або постійного струму. При зварюванні під флюсом в зоні зварювальної дуги під впливом високої температури флюс розплавляється і створює газовий пузир, оболонка 7 надійно захищає розплавлений метал від впливу кисню і азоту повітря.

Зварювання захищеною дугою в середовищі захисного газу характерне тим, що в зону зварювання спеціально подають аргон або суміші його з іншими газами (аргонодугове зварювання) або вуглецевий газ. Ручне аргонодугове зварювання неплавким електродом (рис. 6.21г) на постійному та змінному струмі від джерела 2 використовується при виготовленні конструкцій з неіржавіючих та жароміцних сталей, кольорових металів та їх сплавів, при зварюванні тонкого металу. Вольфрамовий електрод 3 поміщений в газоелектричний пальник 8, до якого під тиском підводиться газ з балону. Струмінь газу 9 захищає в зоні зварювання основний метал і метал присад -ного прутка 4 від впливу кисню і азоту повітря.

При автоматичному і напівавтоматичному зварюванні в середовищі аргонуабо вуглецевого газу використовується плавкий електрод (рис. 6.21д). Неізольований електродний дріт 3 за допомогою механізму 5 безперервно подається через пальник 8 в зону зварювання, відокремлена від повітря струменем газу 9. Зварювання в середовищі аргону виконується як на змінному так і на постійному струмі, зварювання в середовищі вуглецевого газу – на постійному струмі. Зварювання в середовищі вуглецевого газу для багатьох видів робіт є економічно більш ефективним.

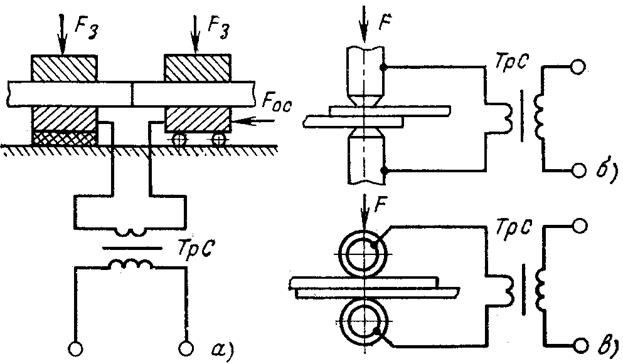

Контактне електрозварювання має наступні різновиди (рис. 6.22):

- стикове зварювання ;

- точкове зварювання;

- роликове (шовне) зварювання.

Зварювання виконують на контактних машинах змінним однофазним струмом великого значення (до тисяч і десятків тисяч ампер) при малих напругах (одиниці , вольт) або потужними однополярними імпульсами струму (тільки для точкового і роликового зварювання).

Рис. 6.22. Різновиди контактного електрозварювання.

ТрС – трансформатор силовий; Fз – зусилля закріплення; Fос – зусилля осаджування;

F – зусилля стискання.

При стиковому зварюванні (рис. 6.22а) деталі зварюють по всій площині їх торкання - стикове зварювання опором. Заготовки з механічно обробленими та зачищеними торцями встановлюють в стикову машину та закріплюють зусиллям Fз. Після цього їх притискають одну до другої усилием осаджу -вання Foc визначеного значення і пропускають через них струм від трансформатора ТрС. При нагріванні металу в зоні зварювання до пластич -ного стану відбувається осаджування. Струм виключають ще до закінчення осаджування. При великих перерізах використовують стикове зварювання оплавленням. Стикове зварювання оплавленням дає більш високу міцність шву, не потребує попередньої механічної обробки, дозволяє зварювати деталі з різнорідних металів.

При точковому зварюванні листів (рис. 6.22б) деталі з’єднують зварюван -ням в окремих місцях, які умовно називають точками. Заготовки встанов -люють між електродами точкової машини і щільно стискають зусиллям F, включають струм, і заготовки швидко нагріваються, особливо в місці кон -такту. Після цього струм вимикають і заготовки короткочасно витримують між електродами під дією зусилля F. Точкове зварювання використовується для з’єднання не тільки листових заготовок, але і листових заготовок зі стержнями або кутками, швелерами і т.п.

При роликовому (шовному) зварюванні (рис. 6.22в) з’єднання елементів виконується внапуск в вигляді безперервного або перервного шву дисковими електродами, до яких підведений струм і прикладене зусилля.

3.Джерела електроживлення зварювальних установок.

Важливою умовою отримання зварювального шву високої якості являється стійкість процесу зварювання. Для цього джерела живлення дуги повинні забезпечувати збудження і стабільне горіння дуги.

Збудження зварювальної дуги починається з короткого замикання зварювального кола — контакту між електродом і деталлю. При цьому відбувається виділення тепла і швидке розігрівання місця контакту. Ця початкова стадія вимагає підвищеної напруги зварювального струму. В подальшому відбувається зменшення опору дугового проміжку (внаслідок емісії електронів з катоду і появлення об’ємної іонізації газів в дузі), що викликає зниження напруги до межі, яка необхідна для підтримання стійкого горіння дуги. В процесі зварювання при переході крапель електродного метала в зварювальну ванну відбуваються дуже часті короткі замикання зварювального кола. Разом з цім змінюється довжина зварювальної дуги. При кожному короткому замиканні напруга падає до нульового значення. Для послідуючого відновлення дуги необхідна напруга понад 25...30 В. Така напруга повинна бути забезпечена за час не більше 0,05 с, щоб підтримати горіння дуги в період між короткими замиканнями. Слід враховувати, що при коротких замиканнях зварювального кола розвиваються великі струми (струми короткого замикання), які можуть викликати перегрів в проводці і обмотках джерела струму.

Ці умови процесу зварювання в основному і визначили вимоги, яки висуваються до джерел живлення зварювальної дуги.

Для забезпечення стійкого процесу зварювання джерела живлення дуги повинні задовольняти наступним вимогам:

1. Напруга холостого ходу повинна бути достатньою для легкого збудження дуги і в той же час не повинна перевищувати норм безпеки. Максимально допустима напруга холостого ходу встановлена для джерел постійного струму – 90 В; для джерел змінного струму – 80 В.

2. Напруга стійкого горіння дуги (робоча напруга) повинна швидко встановлюватися і змінюватися в залежності від довжини дуги. Зі збільшен - ням довжини дуги напруга повинна швидко зростати, а зі зменшенням швидко падати. Час встановлення робочої напруги від 0 до 30 В після кожного короткого замикання (при краплинному переносі металу від електроду до деталі) повинно бути менше 0,05 с.

3. Струм короткого замикання не повинен перевищувати зварювальний струм більше ніж на 40...50 %. При цьому джерело струму повинне витримувати довготривалі короткі замикання зварювального кола. Ця умова є необхідною для запобігання перегріву обмоток джерел живлення і їх пошкодження.

4. Потужність джерела струму повинна бути достатньою для виконання зварювальних робіт. Крім того, необхідно мати пристрої, які дозволяють регулювати зварювальний струм в необхідних межах.

Промисловістю випускаються наступні типи джерел живлення зварювальної дуги: зварювальні перетворювачі і генератори , зварювальні апарати змінного струму, зварювальні випрямлячі, автономні агрегати.

1.Зварювальні перетворювачі і генератори.

Зварювальні перетворювачі складаються з генератора і електродвигуна або двигуна внутрішнього згоряння. Зварювальні генератори виготовляють по електромагнітним схемам, які забезпечують падаючу зовнішню характерис - тику і обмеження струму короткого замикання. Зовнішня вольт-амперна характеристика (рис. 6.23) показує залежність між напругою і струмом на клемах зварювального кола генератора. Для стійкості горіння зварювальної дуги характеристика генератора І повинна перетинати характеристику дуги ІІІ. Збудження здійснюється при торканні електрода і при цьому напруга змінюється від точки 1 до точки 2. При виникненні і стійкому горінні зварювальної дуги її характеристика зміщується з положення ІІ и займає положення ІІІ, а напруга зростає до значення, яке вказане точкою 3. Ця точка відповідає режиму стійкого горіння зварювальної дуги. Струм короткого замикання (точка 4) не повинен перевищувати зварювальний струм (точка 5) більше ніж в 1,5 рази, тобто Ік ≤ 1,5Ір.

Багатопостові зварювальні перетворювачі (генератори) мають жорстку зовнішню характеристику, а однопостові, як правило, – падаючу.

Перетворювачі сер. ПСМ – багатопостові (ПСМ-1000-1 для дев’яти постів).

Перетворювачі сер. ПСО – однопостові (ПСО-500, ПСГ-300).

Генератори сер. СМ використовують в автономних установках.

Рис. 6.23. Зовнішня характеристика і схеми зварювальних генераторів а) – одно -

постового, б) – багатопостового.

Схема регулювання зварювального струму представлена на рис. 6.24.

Рис. 6.24. Регулювання струму

Дата добавления: 2015-12-22; просмотров: 3532;