Методы зимнего бетонирования

8.2.1.Метод термоса. Сущность заключается в создании условий поддержания и медленного остывания бетона (начальная температура бетонной смеси должна быть 30-35град.С) в утепленной опалубке.

За счет аккумулированной энергии от нагрева воды и наполнителей, последующего выделения теплоты экзотермии цемента - реакции гидратации цемента с водой, массивная теплоизолированная (для уменьшения теплопотерь и, следовательно, увеличения времени остывания) конструкция набирает требуемую прочность за расчетный период времени до замерзания.

Область применения метода термоса - бетонирование в практически любых теплоизолированных опалубках массивных монолитных конструкций (фундаменты, блоки, стены, плиты). Кроме этого целесообразно применять метод в тех случаях, когда к бетону предъявляют повышенные требования по морозостойкости, водонепроницаемости и трещиностойкости, так как термосное выдерживание сопровождается минимальными напряжениями в бетоне от воздействия температуры.

В процессе твердения бетона выделяется экзотермическая теплота, количественно зависящая от вида применяемого цемента и температуры выдерживания. Наибольшим экзотермическим тепловыделением обладают высокомарочные и быстротвердеющие портландцементы. Поэтому при применении метода термоса рекомендуется применять бетонную смесь на высокоэкзотермичных портландцементах и быстротвердеющих цементах, укладывать смесь с повышенной начальной температурой и тщательно утеплять.

Метод тем эффективней, чем массивнее бетонируемая конструкция.

Для ускорения твердения бетона в начальный период термосного выдерживания количество воды затворения должно быть минимальным. Удобоукладываемость бетонной смеси необходимо повышать введением пластифицирующих добавок. Если метод термоса применяют для крупных массивов (например, фундаментная плита), начальную температуру бетонной смеси следует занижать по сравнению с аналогами, имеющими меньший модуль поверхности. Это делается для избежания значительного саморазогрева бетона, возникающего за счет экзотермии и предотвращения существенных температурных напряжений в конструкции.

Модификациями метода термоса, позволяющими расширить область его применения на конструкции с бóльшим объемом бетона, являются термос с добавками-ускорителями и предварительный электроразогрев бетонной смеси (горячий термос).

Бетоны с добавками-ускорителями готовят на подогретых заполнителях и горячей воде. При этом температура бетонной смеси на выходе из смесителя колеблется в пределах 25-35°С, снижаясь к моменту укладки до 20°С. Такие бетоны применяют при температуре наружного воздуха до -5°С. Укладывают их в утепленную опалубку и закрывают слоем теплоизоляции. Твердение бетона происходит в результате термосного выдерживания в сочетании с положительным воздействием химических добавок.

8.2.2. Применение противоморозных добавок.Сущность метода заключается во введении в бетонную смесь при ее приготовлении добавок понижающих температуру замерзания воды, обеспечивающих протекание реакции гидратации цемента и твердение бетона при отрицательных температурах наружного воздуха. Применяются следующие противоморозные добавки: Нитрит натрия (НН) -ГОСТ 19906, ТУ 3810274, Поташ (П) -ГОСТ 10690, Нитрит-нитрит-хлорид кальция (ННХК) -ТУ 113-05-8-88 и др. Область применения до минус 15град.С.

Пример. Температура наружного воздуха Т=-5град.С, расход добавки равен 4% от массы цемента. Продолжительность твердения до 30%проектной прочности составляет 7суток, а 50%прочности-14суток.

Температура наружного воздуха Т=-10град.С, расход добавки 6%, Продолжительность твердения до 30%прочности составляет 12суток, а 50% прочности -28суток.

Чаще применяется комбинированный способ: термос с использованием в бетоне противоморозных добавок.

8.2.3.Предварительный электроразогрев.Сущность способа заключается в быстром разогреве бетонной смеси до температуры 60-80°С вне опалубки путем пропускания через нее электрического тока, укладке разогретой бетонной смеси в утепленную опалубку и уплотнении. Бетон должен достигнуть заданной прочности при термосном выдерживании в процессе медленного остывания.

В условиях строительной площадки разогрев бетонной смеси осуществляют, как правило, электрическим током. Для этого порцию бетонной смеси с помощью электродов включают в электрическую цепь переменного тока в качестве сопротивления. Выделяемая в бетонной смеси энергия за некоторый промежуток времени повышает ее энтальпию (теплосодержание).

Предварительный электроразогрев бетонной смеси можно производить в кузове автобетоновоза с помощью специального оборудования поста по разогреву смеси. Если бетонная смесь доставляется на строительную площадку в автобетоносмесителях, они могут быть загружены на заводе бетонной смесью требуемой температуры. Если температура доставленной автобетоносмесителем смеси низка, ее можно перегрузить в поворотные бадьи и дополнительно разогреть на посту разогрева.

Во избежание чрезмерного загустения горячей бетонной смеси про-должительность ее разогрева не должна превышать 15 мин, а продолжи-тельность транспортирования и укладки в конструкцию - 20 мин.

Для предварительного разогрева бетонной смеси может применяться алюминиевая пудра. При ее смешивании с бетонной смесью выделяется дополнительная экзотермическая теплота, значительно повышающая температуру уложенной бетонной смеси.

Электроразогрев бетонной смеси осуществляют при напряжении тока 380 В и реже 220 В. Для организации электроразогрева на строительной площадке оборудуют пост с трансформатором (напряжение на низкой стороне 380 или 220 В), пультом управления и распределительным щитом.

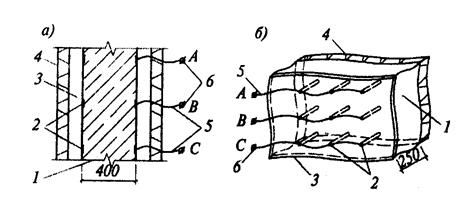

Приготовленную на бетонном заводе смесь, имеющую при доставке автобетоносмесителями на объект температуру 5-15°С, выгружают в бадьи, разогревают до 70-80°С и укладывают в конструкцию. Чаще всего применяют обычные бадьи (туфельки) с тремя электродами из стали толщиной 5 мм, к которым с помощью кабельных разъемов подключают провода (или жилы кабелей) питающей сети. Для равномерного распределения бетонной смеси между электродами при загрузке бадьи и лучшей выгрузке разогретой смеси в конструкцию на корпусе бадьи установлен вибратор (рис.8.1).

Разогрев ведут в течение 10-15 мин до температуры смеси на быстротвердеющих портландцементах 60°С, на портландцементах - 70°С, на шлакопортландцементах - 80°С.

Контроль температуры бетона на внутренней поверхности опалубки осуществляют техническими термометрами в характерных для остывания местах через заранее оставленные отверстия глубиной 8-10 см.

Для разогрева смеси до столь высоких температур за короткий промежуток времени требуются большие электрические мощности. Так, для разогрева 1 м3 смеси до 60°С за 15 мин требуется 240 кВт, за 10 мин - 360 кВт установленной мощности.

В случаях резкого изменения погоды (резкое похолодание, вьюга, пурга, метель и др.), а значит и температурных условий выдерживания бетона, заложенных в расчет, необходимо принимать дополнительные оперативные меры для обеспечения получения уложенным бетоном критической прочности до его замерзания. К таким мерам можно отнести устройство дополнительной теплоизоляции бетона, продление сроков его выдерживания и при необходимости искусственный обогрев.

К достоинствам метода «термоса» необходимо отнести низкие трудо-емкость и энергоемкость, обеспечивающие минимальную себестоимость зимних работ. Недостатки метода - большая продолжительность выдерживания бетона и ограничения по степени массивности бетонируемых конструкций. Перспектива применения всех разновидностей метода «термоса» состоит в разработке новых технологичных теплоизоляционных материалов, обеспечивающих простую по устройству и качественную изоляцию свежеуложенного бетона в конструкции любой формы, а также выпусков арматуры.

8.2.4.Электродный прогрев(рис. 8.2) основан на выделении внутри твердеющего бетона тепловой энергии, получаемой при пропускании переменного электрического тока через жидкую фазу бетона, используемую в качестве омического сопротивления. Для питания электропрогрева и других способов электротермообработки применяют, как правило, понижающие трансформаторы.

|

Рис.8.2. Электродный прогрев. 1- забетонированная конструкция; 2 – электроды полосовые и стержневые; 3 - опалубка;4 - теплоизоляция; 5 - выводы разводки; 6 - контактные выводы электродов

|

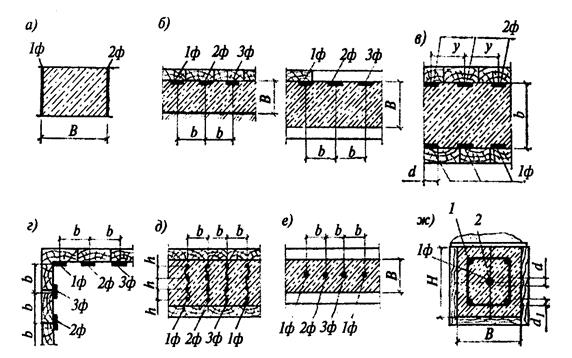

Рис. 8.3. Схемы размещения электродов:

а - пластинчатых; б - при периферийном прогреве; в - при двустороннем сквозном прогреве; г - при периферийном прогреве массивных конструкций полосовыми электродами; д - при прогреве при помощи плоских групп стержневых электродов; е- при прогреве стержневыми электродами; ж - при прогреве струнными электродами; 1ф, 2ф, Зф — фазы понижающего трансформатора; 1 — арматура; 2 — струны

Применению метода должен предшествовать расчет и проектирование электродов, схемы их расположения, подключения к электрической цепи, оптимальных режимов прогрева. Образующаяся в результате прогрева теплота расходуется на нагрев бетона и опалубки до заданной температуры и возмещение теплопотерь в окружающую среду. Температура бетона при электропрогреве определяется величиной выделяемой в бетоне электрической мощности, которая должна назначаться в зависимости от выбранного режима термообработки и величины теплопотерь, имеющих место при электропрогреве на морозе. Мощность, требуемая для разогрева конструкции с заданной скоростью, складывается из мощностей, требуемых на разогрев бетона, на разогрев опалубки и для возмещения теплопотерь. Расчетная мощность может быть снижена за счет учета экзотермического тепловыделения.

К конструкциям электродов и схемам их размещения предъявляются следующие основные требования: мощность, выделяемая в бетоне при электропрогреве, должна соответствовать мощности, требуемой по тепловому расчету; электрическое и, следовательно, температурное поля должны быть по возможности равномерными; электроды следует располагать по возможности снаружи прогреваемой конструкции для обеспечения минимального расхода металла; установку электродов и присоединение к ним проводов необходимо производить до начала укладки бетонной смеси (при использовании наружных электродов).

Преимуществом электродного прогрева бетона по сравнению с другими способами является то, что выделение теплоты происходит непосредственно в бетоне при пропускании через него электрического тока. При этом значителен коэффициент полезного действия использования электрической энергии, температурное поле, особенно на стадии разогрева распределяется в бетоне более равномерно. Основные способы электропрогрева бетонных конструкций подразделяются на периферийный, сквозной и внутренний.

При периферийном прогреве электроды располагают по наружному контуру конструкции и прогревают только наружные слои бетона. Ядро конструкции твердеет за счет начальной, экзотермической теплоты и в меньшей степени зависит от теплоты, переносимой из периферийных слоев. Используют пластины и полосы. При конструкциях толщиной до 20 см прогрев осуществляют с одной стороны, при большей ширине - с двух сторон. Способ применим для термообработки плоских бетонных и железобетонных конструкций (стен, перегородок, плит перекрытий, ленточных фундаментов, подготовки под полы, цементных и бетонных полов). Применяют электроды из полосовой стали толщиной 1-3 мм, нашиваемые на внутренней стороне опалубки. Расход электроэнергии-80-120 кВт/ч, скорость подъема температуры - до 10°С/ч.

При сквозном прогреве электроды располагают как внутри, так и на поверхности бетона и осуществляют интенсивный и равномерный прогрев всей конструкции. Используют пластины, полосы, стержни и струны, нашиваемые на внутренней поверхности опалубки. Ток пропускают через всю толщину забетонированной конструкции - ленточные фундаменты, стены, перегородки, блоки стен подвалов. Расход электроэнергии на 1 м3 бетона – 80-120 кВт/ч, средняя скорость подъема температуры - до 15°С/ч.

Внутренний прогрев нашел применение для колонн, балок, прогонов, других линейно протяженных элементов. Основан прогрев на использовании в качестве электродов рабочей арматуры конструкции и дополнительных струнных электродов, располагаемых в центральной зоне конструкции. Расход электроэнергии - 80-120 кВт/ч, скорость подъема температуры - до 10°С/ч.

Одностороннее размещение полосовых электродов применяют при электропрогреве плит, стен, полов и других конструкций толщиной не более 20 см. При этом к разноименным фазам питающей сети присоединяют соседние электроды. В результате реализуется периферийный электропрогрев.

При сложной конфигурации бетонируемых конструкций применяют стержневые электроды (круглая сталь диаметром 6-12 мм), устанавливаемые в бетонную конструкцию или закрепляемые на опалубке. При внутреннем расположении стержней обычно устанавливают их в шахматном порядке через 20-40 см и подключают к электрической сети. Стержневые электроды обычно применяют при невозможности или нецелесообразности использования пластинчатых или полосовых электродов. Наиболее целесообразно использовать стержневые электроды в виде плоских электродных групп. В этом случае обеспечивается более равномерное температурное поле в бетоне.

При электропрогреве бетонных элементов малого сечения и значительной протяженности (например, бетонных стыков шириной до 3-4 см) применяют одиночные стержневые электроды.

При бетонировании горизонтально расположенных бетонных или имеющих большой защитный слой железобетонных конструкций используют плавающие электроды - арматурные стержни диаметром 6-12 мм, утапливаемые в поверхность свежеуложенного бетона.

Количество энергии, выделяемой в бетоне в единицу времени, а, сле-довательно, и температурный режим электропрогрева зависят от вида и размеров электродов, схемы их размещения в конструкции, расстояний между ними и схемы подключения к питающей сети. При этом параметром, допускающим произвольное варьирование, чаще всего является подводимое напряжение. Ток на электроды от источника питания подается через трансформаторы и распределительные устройства.

В качестве магистральных и коммутационных проводов применяют изолированные провода с медной или алюминиевой жилой, сечение которых подбирают из условия пропуска через них расчетной силы тока.

Перед включением напряжения проверяют правильность установки электродов, качество контактов на электродах и отсутствие их замыкания на арматуру. Электродный прогрев ведут на пониженных напряжениях 36-127 В. В среднем, удельный расход электроэнергии составляет 60-80 кВт/ч на 1 м3 железобетона. Достоинства метода в том, что его реализация возможна с применением подручных средств - арматуры или листового железа при минимальных потерях тепловой энергии.

Дата добавления: 2015-12-16; просмотров: 2778;