Вопрос 1. Диагностирование по накоплению продуктов износа

Опыт эксплуатации показывает, что часть отказов авиадвигателей связана с нарушением работы узлов трения из-за недопустимых износов. Процесс разрушения изнашиваемых элементов начинается, как правило, с разрушения поверхностного слоя материала под действием высоких контактных напряжений, что проявляется в виде отрывов частиц материала. При этом продукты износа уносятся маслом, циркулирующим в двигателе, а их наличие и концентрация могут служить сигналом возникновения неисправности.

Периодические осмотры маслофильтров при ТО не всегда эффективны, так как 98 % частиц имеют размеры менее 5 мкм, а ячейки фильтрующих элементов – 70 ... 90 мкм. Количество продуктов износа, поступающих в масло, зависит от скорости изнашивания, которая в свою очередь связана со степенью поврежденности элемента. На этапе окислительного изнашивания, которое всегда имеет место при нормальной эксплуатации, эти скорости невелики, в то время как при нарушении условий работы скорость изнашивания резко увеличивается. Причем, как показывает опыт, периодические доливки масла существенного влияния в этом случае на скорость накопления продуктов износа и их концентрацию не оказывают. Каждому виду износа соответствует определенный вид и состав продуктов. В зависимости от физического состояния трущихся деталей и характера их взаимодействия в различных узлах трения авиадвигателя возможны следующие виды износа:

усталостный при трении скольжения с образованием обычных мелких частичек прямоугольной формы;

усталостный при трении качения с образованием тонких частичек в виде листочков;

адгезионный с образованием частиц в виде прямоугольников;

коррозионный с образованием пластин, измельченных до тончайшей пыли;

абразивный с образованием частиц размером 1.. . 15 мкм;

выкрашивание на беговых дорожках подшипников с образованием частиц размерами 50.. .5000 мкм;

вытеснение слоя Беилби в шариковых и роликовых подшипниках в процессе наработки с образованием частичек в виде чешуек;

разрушение Квенча с образованием частиц размером 500 мкм (только в шариковых подшипниках).

На основе имеющегося опыта, по химическим компонентам продуктов износа идентифицируют следующие элементы ГТДГ омываемые маслом:

по железу – тела качения, кольца и сепараторы подшипников, шестерни, рессоры, детали уплотнения и др.;

по меди – подпятники, маслоуплотнительные кольца, бронзовые и латунные сепараторы подшипников;

по алюминию и магнию – корпуса и детали масляных агрегатов (насосы, суфлеры, центрифуги), корпуса коробок и др.

Если изменяется концентрация двух элементов, то идентифицируют по железу и хрому – хромированные чугунные кольца, по железу и меди – омедненные шлицы рессор.

Существует много методов контроля работавшего масла на содержание продуктов износа: электрический, электромагнитный, магнитный, радиационный, спектральный.

Электрический метод используется для обнаружения довольно крупных металлических частиц (стружки). Он основан на измерении электропроводности (электросопротивления) масла в зависимости от концентрации металлических примесей. Метод прост, но имеет сравнительно низкую чувствительность.

Магнитный метод контроля основан на измерении силы взаимодействия ферромагнитных частиц в масле и искусственно созданного внешнего магнитного поля. В гражданской авиации данный метод используется при оперативной оценке состояния масла с помощью прибора ПОЖ-М.

Сущность магнитного метода контроля заключается в измерении усилия отрыва постоянного магнита, прикрепленного к концу стрелки прибора, от масляного пятна с частицами Fe, образованного при фильтрации масла через пористый материал (рис. 66).

Рис. 66. Принципиальная схема определения примесей железа

в масле дифференциально-магнитным методом:

1 – анализируемая проба; 2 – постоянный магнит; 3 – крутильные весы; 4 – шкала прибора

Электромагнитный метод контроля основан на взаимодействии переменного магнитного поля катушки индуктивности с электромагнитным полем, возникающим от вихревых токов металлических частиц, попавших в работающее масло. Метод реализуется в достаточно простых приборах, но имеет невысокую чувствительность и подвержен влиянию внешних переменных полей.

Радиационный метод основан на измерении радиоактивности масла, омывающего предварительно активированные детали. Он позволяет осуществлять непрерывную регистрацию количества продуктов износа при высокой приборной чувствительности, однако требует применения биологической защиты.

Наиболее широко в настоящее время используются спектральные методы анализа работавших масел. Различают рентгеноспектральные, оптические и эмиссионные методы спектрального анализа.

В лабораториях диагностики подразделений гражданской авиации эмиссионный спектральный метод определения концентраций металлов в работавших маслах реализуется на стационарных установках типа МФС (многоканальный фотоэлектрический спектограф). Анализ масла состоит из трех этапов: сжигание масляной пробы в электродуговом разряде; разложение излучения в спектр и его регистрация; определение по наличию и интенсивности спектральных линий концентраций элементов, входящих в пробу.

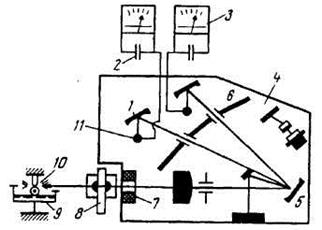

Схема установки типа МФС приведена на рис. 67. Угольный диск, погруженный в ванночку с маслом, вращаясь, подает масло в разрядный промежуток. Электрический разряд возникает между диском и верхним электродом. Излучение разряда через растровый конденсатор 8 направляется на входную щель 7 полихроматора 4. При этом происходит дисперсия света на дифракционной решетке 5, выполненной в виде вогнутого зеркала с нанесенными штрихами. Образованный дифракционной решеткой спектр характеризует количественный состав примесей в пробе масла. Интенсивность спектральных линий пропорциональна концентрации соответствующих элементов в пробе. Излучение выделенных спектральных линий направляется на фотокатоды 11 фотоэлектронных умножителей. Это вызывает эмиссию электронов и накопление зарядов в конденсаторах 2. Напряжение разрядного тока и конденсаторов 2, регистрируемое в милливольтах, фиксируется на приборах 3. Зависимость между напряжением и концентрацией элементов устанавливают опытным путем с помощью эталонов, т. е. масляных суспензий с заранее заданными концентрациями элементов. На основании прожига эталонных проб строят зависимости  от

от  (градуировочные графики). По этим графикам впоследствии оценивают концентрации элементов в серийных пробах.

(градуировочные графики). По этим графикам впоследствии оценивают концентрации элементов в серийных пробах.

Рис. 67. Принципиальная схема многоканального фотоэлектрического спектрографа:

1 – сферическое зеркало; 2 – конденсатор; 3 – милливольтметр;

4 – полихроматор; 5 – дифракционная решетка; 6 – выходные щели;

8 – конденсатор; 9 – кювета с маслом; 10 – зона разряда; 11 – фотокатоды фотоприемника

Дата добавления: 2015-12-16; просмотров: 1949;