Вопрос 2. Особенности коррозионной повреждаемости авиационных конструкций

На авиационные конструкции в процессе их эксплуатации действуют наружные температуры от – 50 до +60 С. Отдельные элементы авиационных конструкций, например воздухозаборники двигателей, обшивки мотогондол, гидравлические системы, в условиях полета нагреваются до 100 °С и выше. Высокая влажность воздуха приводит к образованию более 10 л водного конденсата на поверхности самолета в течение каждого его полета. Кроме того, на конструкцию воздействует влага, вытекающая из стоков кухни и туалетов.

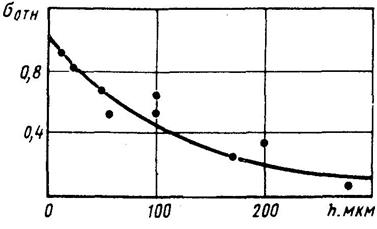

Эксплуатационные факторы в сочетании с множеством деталей, выполненных из различных металлических материалов, весьма способствуют быстрому развитию коррозионных процессов. Наиболее сильно эти процессы отражаются на усталостных характеристиках материалов конструкций. Предел выносливости деталей, пораженных коррозией, как правило, резко снижается (рис. 36). Коррозионные повреждения глубиной 50мкм приводят к снижению выносливости на 40...30%, а глубиной 100 мкм – на 50% и более. При глубине повреждения 250 мкм предел выносливости материала составляет 25 % от исходного значения.

Рис.36. Зависимость относительного предела выносливости

стали от глубины коррозионного повреждения

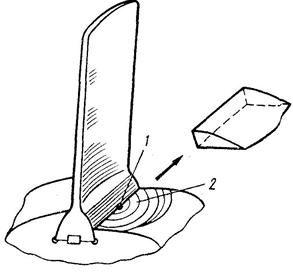

Из всех видов коррозии наиболее существенное влияние на характеристики усталости элементов авиационных конструкций оказывает фреттинг-коррозия (рис. 37). Этот вид коррозии проявляется в малоподвижных соединениях. К ним относятся участки прессовой посадки валов, соединения лопаток компрессоров и турбин с дисками, заклепочные соединения и т. д. При работе этих соединений в условиях циклических нагрузок в зонах контакта сопряженных деталей возникают относительные микроперемещения, вызывающие фреттинг-коррозию.

Внешним признаком фреттинг-коррозии является выделение из зоны контакта продуктов окисления, образовавшихся в результате микросхватывания материалов контактирующих пар. На поверхности образуются каверны, которые могут быть очагами последующих усталостных разрушений. Характерно, что трещины при этом образуются в местах, не связанных с конструктивными концентрациями напряжений. Типичное разрушение от фреттинг-коррозии схематически представлено на рис. 37. Обычно причинами возникновения фреттинг-коррозии являются производственно-технологические факторы, связанные смикронеровностями контактирующих поверхностей, способствующими локальному повышению удельных контактных напряжений.

Рис.37. Схема усталостного разрушения диска компрессора ГТД от фреттинг-коррозии:

1 – очаг фреттинг-коррозии; 2 – зона развития трещины усталости

К зонам, наиболее подверженным гальваническим коррозионным повреждениям, относятся ниши шасси, нижние поверхности фюзеляжа, стыки крыла с центропланом или фюзеляжем, обшивка щитков в зоне мотогондол, места установки аккумуляторных батарей, а также туалетные комнаты и кухни.

На деталях из алюминиевых сплавов коррозия имеет вид белого порошкообразного металла, а при интенсивном повреждении в металле появляются раковины, заполненные мелкозернистым порошком белого или серого цвета.

На деталях с никелевыми покрытиями и из никелевых сплавов повреждения от коррозии проявляются в виде отдельных или сплошных участков зеленого цвета.

Кадмиевые покрытия корродируют в виде пятен или точек от серого до черного цвета, а на оцинкованных деталях продукты коррозии имеют серый или белый цвет.

На деталях, имеющих лакокрасочные покрытия, коррозия проявляется в виде вздутий, шелушения лакокрасочной пленки и наличия в этих местах следов ржавления, характерных для данного металла.

ЛИТЕРАТУРА

1. В.А. Пивоваров. Повреждаемость и диагностирование авиационных конструкций. – М.: Транспорт, 1994.

2. Н.Л.Голего. Ремонт летательных аппаратов. – М.: Транспорт, 1984.

********************************************************************

Основные выводы

1. В упругонапряженных элементах авиаконструкций непрерывно протекают процессы пластического деформирования (накопления остаточной деформации).

2. Повреждаемость материалов конструкций от длительно приложенных нагрузок относится к категории структурно-чувствительных процессов; в области высоких напряжений и температур решающим фактором является состояние микроструктуры, в области малых нагрузок – состояние субмикроструктуры.

3. Интегральной характеристикой, определяющей предельную длительную повреждаемость материалов конструкций, является величина накопленной остаточной деформации.

4. В подавляющем большинстве случаев длительная повреждаемость подчиняется закону нелинейного суммирования повреждений, что свидетельствует о непропорциональности наработки конструкций в условиях длительного статического нагружения и их несущей способности.

5. В процессе повторно-переменного нагружения общее повреждение конструкции происходит вследствие совместного воздействия двух независимо протекающих процессов: воздействие кратковременных резонансных нагрузок и циклического старения.

6. Повреждаемость конструкций кратковременными резонансными нагрузками в общем случае не пропорциональна увеличению наработки и обусловлена типом материала и нестационарностью нагружения.

7. Степень повреждаемости материалов при циклическом старении определяется в основном соотношением  , невысоком уровне циклических напряжений возможна "тренировка" материала, благоприятно сказывающаяся на выносливости элементов конструкции в ограниченном интервале наработки.

, невысоком уровне циклических напряжений возможна "тренировка" материала, благоприятно сказывающаяся на выносливости элементов конструкции в ограниченном интервале наработки.

8. Отмеченные виды повреждаемости сопровождаются изменением структуры материала в основном на микро- и субмикроуровне.

9. Повреждаемость термоциклическими нагрузками при фиксированном размахе напряжений зависит от статической подгрузки при работе и в общем случае также не пропорциональна увеличению наработки. В отличие от механической повреждаемость термоциклами трудно поддается управлению, а появление на элементах конструкции термоусталостных растрескиваний свидетельствует о необходимости ограничения ресурса конструкции.

10. Авиационные конструкции, работающие в условиях трения, повреждаются при скольжении, качении и при воздействии абразива. Обобщенная модель повреждаемости при указанных видах изнашивания представляет собой экспоненциальную случайную функцию, строящуюся по накопленным статистическим данным об износе на различных этапах наработки.

11. Повреждаемость при изнашивании не является структурно-чувствительным процессом, а связана с условиями нагружения, а также с наличием, качеством и достаточностью смазки.

12. Любой вид коррозии обусловлен электрохимическими процессами, основанными на протекании коррозионного тока в присутствии кислорода

13. Виды коррозии, которыми могут подвергаться авиационные конструкции, достаточно многообразны. Возникновение того или иного вида коррозионного повреждения зависит от условий работы и типа материала конструкции.

14. Наиболее существенно коррозия влияет на характеристики выносливости материалов (особенно фреттинг-коррозия), что требует периодического контроля степени коррозионной повреждаемости элементов авиационных конструкций, работающих при повторно-переменном нагружении.

15. Разные группы металлов имеют свои специфические виды продуктов коррозионного повреждения, отличающиеся друг от друга внешним видом и химическим составом.

TEMA 4

Дата добавления: 2015-12-16; просмотров: 2205;