Практические работы-4

Изучение серий ИМС. Виды корпусов

Для защиты кристаллов полупроводниковых приборов и интегральных микросхем от воздействий внешней среды, стабилизации параметров, повышения срока службы и надёжности осуществляют герметизацию в металлических, металлостеклянных, керамических, металлокерамических и пластмассовых корпусах. В отдельных случаях, особенно при защите активных и пассивных элементов гибридных микросхем, производят бескорпусную герметизацию.

Наряду с защитой полупроводниковых приборов и микросхем помещением их в корпус применяют герметизацию полимерными оболочками. Разработка эффективных способов пассивации поверхности полупроводников плёнками неорганических диэлектриков (оксидов, нитридов, легкоплавких стёкол и др.), а так же различных полимерных компаундов и пресс порошков, обладающих высокими защитными свойствами, позволила широко использовать этот метод в производстве полупроводниковых приборов и микросхем.

Корпус ИМС

Корпуса предназначены для защиты элементов и компонентов ИС от климатических (влага, газы) и механических воздействий и светового облучения. Корпус обеспечивает эффективный отвод тепла от тепловыделяющих элементов и компонентов микросхемы. Металлический корпус осуществляет также экранирование от воздействия электростатических, а в некоторых случаях и магнитных полей. Корпус имеет выводы, с помощью которых микросхему монтируют на печатную плату. Контактные площадки платы ИС электрически соединены с выводами корпуса.

В зависимости от материалов корпуса делятся на следующие типы: металлостеклянные, стеклянные, керамические, металлополимерные, пластмассовые, полимерные.

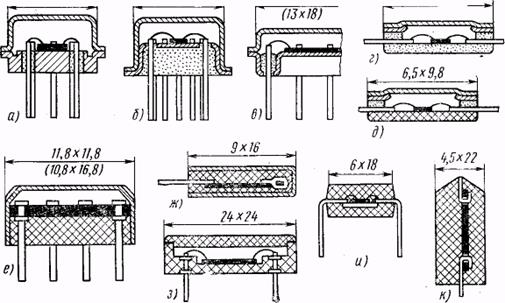

а, б, в-металлостеклянных; г – стеклянного; д – керамического; е, ж – металлополимерных; з – пластмассового; и, к – полимерных

Рисунок 1 – Схемы конструкций корпусов микросхем

В металлостеклянных корпусах армирование и крышку выполняют из металла, а выводы изолируют от основания стеклом

Металлокерамические корпуса состоят из керамического основания с выводами и металлической крышки. Так как из-за высокой температуры спекания керамики армировать основание металлическими выводами невозможно, их в специальной технологической рамке впаивают в него стеклом. Кроме того, к бортику керамического основания стеклом припаивают металлическую рамку, к которой сваркой или пайкой присоединяют металлическую крышку. Так как рамка и крышка должны при пайке хорошо смачиваться припоем на основе олова, их предварительно покрывают тонким слоем никеля, меди или золота. Выводы можно также присоединять к керамическому основанию с помощью проводящих паст.

Стеклянные корпуса более технологичны и состоят из стеклянного основания и металлической или стеклянной крышки. В процессе формовки основание армируют выводами и металлической рамкой, а затем спекают, в результате чего образуется металлостеклянный спай.

В керамических корпусах как крышка, так и основание выполнены из керамики. Это позволяет монтировать внешние выводы и выполнять герметизацию пайкой стеклом без рамки, что упрощает конструкцию.

Во избежание термических напряжений и растрескивания, рассмотренные корпуса изготовляют из материалов, имеющих близкие по значению температурные коэффициенты линейного расширения(ТКЛР). Стекло, кроме того, в процессе сборки и герметизации приборов и ИМС не должно размягчаться при нагревании. Наиболее удачными парами материалов являются железо-никель-кобальтовый сплав 29НК (ковар) – стекло С48–2 или С49–2 (температуры размягчения 570 и 585°С), железо-никель-медный сплав 47НД – стекло С89–8 или С90–1 (температуры размягчения 530 и 550°С); керамика 22ХС или «Поликор» – стекло С72–4 (температура размягчения около 560°С). При получении спаев стекло – металл металлическую поверхность предварительно оксидируют.

В пластмассовых корпусах крышки приклеивают к основаниям специальными клеями. Этот вариант герметизации применяют только при изготовлении малоответственных ИМС, так как он не обеспечивает вакуумношотную защиту.

К корпусу ИС предъявляется ряд требований, обусловленных ее назначением и электрическими параметрами, особенностями сборки как самих ИС, так и сборки ИС на печатных платах, назначением, особенностями конструкции и условиями эксплуатации аппаратуры, в которой используются ИС. К этим требованиям относятся: герметичность конструкции, высокая надежность, малые габариты, эффективный теплоотвод, малые паразитные электрические параметры выводов (активное сопротивление, индуктивность и емкость), высокая механическая прочность, простота монтажа на печатных платах, легкость съема с печатной платы при необходимости ремонта, низкая стоимость, защита от светового облучения. К корпусу могут предъявляться требования, обусловленные специфическим назначением микросхемы: электростатическое и (или) магнитное экранирование, обеспечение возможности воздействия света при обработке оптической информации или при стирании информация в программируемых (полупостоянных) запоминающих устройствах (ПП3У) ультрафиолетовым облучением и др.

Основные требования, предъявляемые к корпусу, следующие:

-механическая прочность и герметичность, обеспечивающие надежную защиту

микросхемы от воздействия окружающей среды и механических повреждений;

-высокая теплопроводность;

-возможность надежного электрического соединения контактных площадок микросхем с выводами корпуса;

-возможность надежного крепления микросхемы при монтаже в аппаратуре;

-простота изготовления и герметизации;

-низкая стоимость.

Обеспечение герметичности корпуса. Элементы и компоненты ИС, предназначенных для работы в условиях повышенной влажности и в атмосфере различных газовых сред, следует помещать в корпуса, обеспечивающие полную герметизацию. Герметичность корпуса достигается применением непроницаемых для влаги и газов материалов и вакуумплотным соединением этих материалов.

В конструкциях корпусов широко используются соединения металлов с металлами, стеклом, керамикой и полимерами, керамики с керамикой и стеклом, стекла со стеклом и др. Высокотемпературные стекла и керамику обычно соединяют с помощью промежуточного слоя легкоплавкого стекла.

В зависимости от конструкции корпуса в практике производства находят применение следующие способы герметизации: холодная сварка давлением, электроконтактная конденсаторная сварка, пайка, заливка компаундами, склеивание, опрессовка компаундами.

Дата добавления: 2015-11-26; просмотров: 1263;