Эксплуатационные и технологические требования

Конструирование корпуса и проектирование монтажно-сборочных операций должны составлять единую систему конструкторско-технологического проектирования микросхемы, в которой учитывается комплекс эксплуатационных и технологических требований:

-надежно защищать элементы и соединения микросхемы от воздействий окружающей среды;

-обеспечивать чистоту и стабильность характеристик материалов, находящихся в непосредственном соприкосновении с кристаллом полупроводниковой микросхемы или платой гибридной микросхемы;

-обеспечивать удобство и надежность монтажа и сборки микросхемы в корпус;

-отводить от неё тепло;

-обеспечивать электрическую изоляцию между токопроводящими элементами микросхемы и корпусом;

-обладать коррозионной и радиационной стойкостью;

-обеспечивать надежное крепление, удобство монтажа и сборки корпусов в составе конструкции ячеек и блоков микроэлектронной аппаратуры;

-быть простой, дешевой в изготовлении, обладать высокой надежностью.

Выводы корпуса должны быть механически прочными, устойчивыми к воздействию окружающей среды и технологическим воздействиям при создании конструкций микроэлектронной аппаратуры, хорошо смачиваться припоем, поддаваться формовке, иметь высокую электропроводность.

Виды корпусов ИМС

Металлостеклянные и металлокерамические

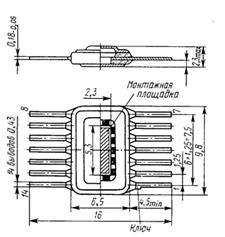

Металлостеклянные и металлокерамические корпуса состоят из металлического дна и металлической крышки, а также стеклянных и керамических деталей, в которые впаяны или впрессованы металлические круглого или прямоугольного сечения выводы. Металлическое дно также спаяно или спрессовано со стеклом или керамикой. Такие корпуса герметизируются созданием вакуум-плотного соединения крышки с вваренным в диэлектрик фланцем за счёт пайки или сварки. Монтажная площадка, контактные площадки и выводы таких корпусов имеют золотое покрытие толщиной 2…5 мкм для обеспечения монтажа кристаллов эвтектической пайкой или улучшения паяемости выводов при сборке.

Рисунок 2 – Конструкция металлостеклянного корпуса

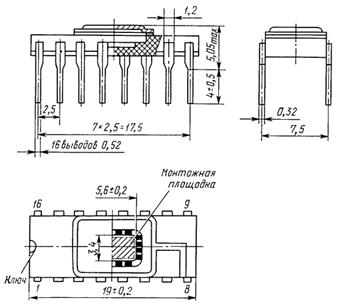

Для изготовления металлостеклянных и металлокерамических корпусов используются дефицитные материалы: золото, никель-кобальтовые сплавы, – поэтому они применяются лишь для микросхем специального назначения, дорогостоящих БИС и СБИС с большим количеством выводов.

Рисунок 3 – Конструкция металлокерамического корпуса с большим количеством выводов

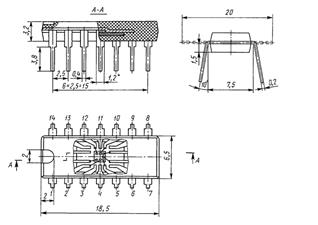

Керамические корпуса

Керамические корпуса (рис. 1) очень распространены (в этом варианте выполнено большое количество их типоразмеров), хотя они обладают худшими по сравнению с металлостеклянными и металлокерамическими корпусами защитными свойствами и характеристиками надежности из-за большей хрупкости керамического основания и крышки, если она выполняется тоже из керамики. Керамические корпуса имеют более высокое тепловое сопротивление. Внешние плоские металлические выводы прямоугольного сечения привариваются к внешним контактным площадкам керамического корпуса сбоку (рис. 1) или поверх его основания (рис. 2). Основным требованием к материалам керамических корпусов является согласование по температурным коэффициентам расширения (ТКР) с конструктивными элементами интегральных микросхем, иначе трудно избежать возникновения остаточных напряжений при проведении последующих технологических процессов и эксплуатации.

Рисунок 4 – Конструкция керамического корпуса

Пластмассовые

Наиболее дешев и доступен пластмассовый корпус (рис. 6). Защитные свойства пластмассовых корпусов невысоки в связи с тем, что пластмассы обладают низкими влагозащитными характеристиками и, кроме того, герметичность соединений металла с пластмассой нарушается из-за большой разницы ТКЛР этих материалов.

Недостатком также является плохой теплоотвод (на порядок ниже, чем у металлических корпусов), что имеет особо важное значение в схемах с высокой степенью интеграции. В связи с этим применение пластмассовых корпусов разрешено для герметизации малоответственных микросхем, устанавливаемых в стационарной аппаратуре, работающей в закрытых помещениях, в бытовой аппаратуре.

Первый способ состоит в заливке формовочного материала в стальную формовочную матрицу, отвердении и удаления формы. Собранные схемы загружаются в формы, которые перемещаются вдоль операционного участка автомата. Тщательно перемешанная эпоксидная смола автоматическим питателем заливается в формы, которые откачиваются для удаления пузырьков из смолы. После этого они отверждаются при нагреве.

Второй метод изготовления пластмассовых корпусов ИМС – трансферная прессовка. Он применяется наиболее широко и заключается в следующем: интегральную схему помещают в закрытую форму, в которую вносят сухой материал. Термоактивную смолу нагревают под давлением и доводят её до жидкого состояния. После заполнения формы жидкой смолой и выдержки при повышенных температурах и давлении происходит полимеризация смолы. Затем форма открывается, и из неё извлекается герметизированная ИМС.

Рисунок 5 – Сборочный чертёж полупроводниковой микросхемы в пластмассовом корпусе

Металлополимерные

В металлополимерных корпусах (рис. 7, а, б) большая часть поверхности защищена металлическим кожухом (капсулой) 1, а герметизация выводов 2 осуществляется заливкой полимерным компаундом 3.

– металлический кожух (капсула), 2 – вывода, 3 – полимерный компаунд.

Рисунок 6 – Метало полимерный корпус

При повышенной стойкости против воздействия влаги и механических нагрузок такая конструкция сохраняет и высокую технологичность. Герметичность в условиях термоциклирования повышается, если капсула изготовлена из мягкого металла, в частности алюминия.

Дата добавления: 2015-11-26; просмотров: 1867;