Производство чугуна.

Чугун – сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14 %).

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

К железным рудам относятся:

– магнитный железняк (  ) с содержанием железа 55…60 %, месторождения – Соколовское, Курская магнитная аномалия (КМА);

) с содержанием железа 55…60 %, месторождения – Соколовское, Курская магнитная аномалия (КМА);

– красный железняк (  ) с содержанием железа 55…60 % , месторождения – Кривой Рог, КМА;

) с содержанием железа 55…60 % , месторождения – Кривой Рог, КМА;

– бурый железняк (гидраты оксидов железа 2Fe2O3 * 3H2O и Fe2O3 * H2O) c содержанием железа 37…55 % – Керчь.

Марганцевые руды применяются для выплавки сплава железа с марганцем – ферромарганца ( 10…82%  ), а также передельных чугунов, содержащих до 1% марганца. Mарганец в рудах содержится в виде окислов и карбонатов:

), а также передельных чугунов, содержащих до 1% марганца. Mарганец в рудах содержится в виде окислов и карбонатов:  и др..

и др..

Хромовые руды применяются для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов.

Топливом для доменной плавки служит кокс, возможна частичная замена газом, мазутом.

Флюсом является известняк  или доломитизированный известняк, содержащий

или доломитизированный известняк, содержащий  и

и  , так как в шлак должны входить основные оксиды (

, так как в шлак должны входить основные оксиды (  ), которые необходимы для удаления серы из металла.

), которые необходимы для удаления серы из металла.

Подготовка руд к доменной плавке осуществляется для повышения производительности доменной печи, снижения расхода кокса и улучшения качества чугуна.

Метод подготовки зависит от качества руды.

Дробление и сортировка руд по крупности служат для получения кусков оптимальной величины, осуществляются с помощью дробилок и классификаторов.

Обогащение руды основано на различии физических свойств минералов, входящих в ее состав:

а) промывка – отделение плотных составляющих от пустой рыхлой породы;

б) гравитация (отсадка) – отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы опускаются;

в) магнитная сепарация – измельчённую руду подвергают действию магнита, притягивающего железосодержащие минералы и отделяющего их от пустой породы.

Окусковывание производят для переработки концентратов в кусковые материалы необходимых размеров. Применяют два способа окусковывания: агломерацию и окатывание.

При агломерации шихту, состоящую из железной руды (40…50 %), известняка (15…20 %), возврата мелкого агломерата (20…30 %), коксовой мелочи (4…6 %), влаги (6…9 %), спекают на агломерационных машинах при температуре 1300…1500 0С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты, и получается кусковой пористый офлюсованный агломерат,

При окатывании шихту из измельчённых концентратов, флюса, топлива увлажняют и при обработке во вращающихся барабанах она приобретает форму шариков-окатышей диаметром до 30 мм. Их высушивают и обжигают при температуре 1200…1350 0С.

Использование агломерата и окатышей исключает отдельную подачу флюса– известняка в доменную печь при плавке.

Выплавка чугуна.

Чугун выплавляют в печах шахтного типа – доменных печах.

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и тв¨рдым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются задачи:

1. Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава.

2. Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

Устройство и работа доменной печи.

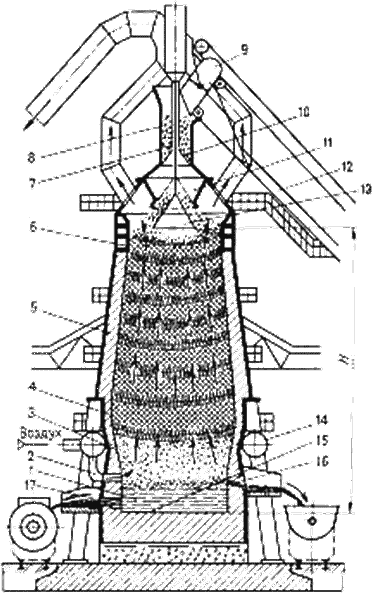

Доменная печь (рис. 1.1) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15.

Рис. 1.1. Устройство доменной печи

В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объ¨м был заполнен.

Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании.

Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000…5000 м3.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Горение топлива.

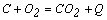

Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0С.

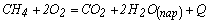

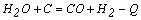

Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

Образуется смесь восстановительных газов, в которой окись углерода  является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0С у колошника.

Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0С начинается восстановление оксидов железа.

Восстановление железа в доменной печи.

Закономерности восстановления железа выявлены академиком Байковым А.А.

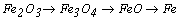

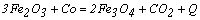

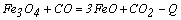

Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Температура определяет характер протекания химических реакций.

Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород.

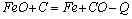

Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции:

Восстановление газами (  и

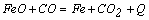

и  ) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах, по реакциям:

) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах, по реакциям:

За счет  и

и  восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0C восстановленное из руды тв¨рдое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0C восстанавливаются из руды, и серой, содержащейся в коксе.

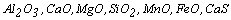

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат  . Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна, благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна, благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади).

Летку открывают бурильной машиной, затем закрывают огнеупорной массой. Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные или мартеновские цехи, или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек-слитков массой 45 кг.

Дата добавления: 2015-12-08; просмотров: 913;