Устройство и принцип действия центробежных насосов

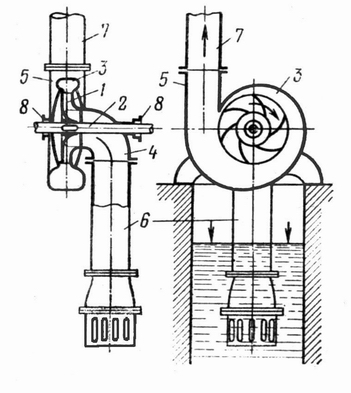

В простейшем виде центробежный насос (Рис. 3,а) состоит из колеса с лопатками 1 в форме изогнутых цилиндрических поверхностей, сидящего на валу 2 внутри улиткообразного корпуса 3, Последний имеет два патрубка — центральный 4 и тангенциальный 5; первый присоединяется к всасывающему трубопроводу 6, а второй — к нагнетательному 7. Отверстия 8 в корпусе, через которые проходит вал, уплотняются при помощи сальников; в малых насосах колесо иногда сидит на консольном валу и корпус имеет лишь одно сальниковое уплотнение. Рабочее колесо образуют два диска, соединенные между собою загнутыми назад лопатками 1, разделяющими пространство между дисками на ряд криволинейных каналов. Правый диск 2 — сплошной, левый 3 — с отверстием для входа перекачиваемой жидкости внутрь колеса. Вал насоса соединяется при помощи муфты с валом электродвигателя.

а б

Рис. 3. Схемы центробежных насосов: схема установки насоса

Перед пуском корпус насоса (следовательно, также колесо) и всасывающий трубопровод, снабженный на нижнем конце обратным клапаном, заливают жидкостью. После включения электродвигателя жидкость в каналах между лопатками благодаря быстрому вращению рабочего колеса отбрасывается под действием центробежной силы от центра и вытекает с большой скоростью в улиткообразный корпус, а оттуда — в нагнетательный трубопровод. При этом в центральной части насоса создается разрежение, и жидкость из расходного сосуда под действием внешнего давления на ее свободную поверхность устремляется непрерывным потоком по всасывающему трубопроводу внутрь насоса. Таким образом, в отличие от поршневого насоса центробежный насос производит непрерывное всасывание и нагнетание жидкости в приемный сосуд.

Насос, изображенный на Рис. 3,аимеет одностороннее всасывание жидкости (слева). Для увеличения производительности (пропускной способности рабочего колеса) применяют насосы с двухсторонним всасыванием.

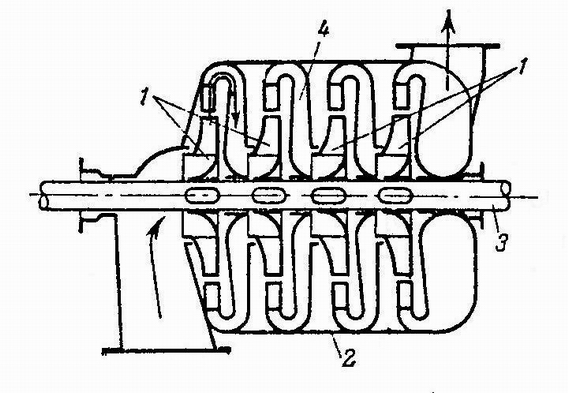

Рассмотренные насосы, где требуемый манометрический напор достигается при прохождении жидкости через одно рабочее колесо, называются одноступенчатыми. Этот напор обычно не превышает 50 м и редко бывает более 70 м. Для создания более высоких напоров применяют многоступенчатые насосы, состоящие из нескольких одинаковых колес, вращающихся на общем валу (Рис.4).

Рис. 4. Схема многоступенчатого центробежного насоса (четырехступенчатый насос с односторонним всасыванием):

1 – рабочее колесо; 2 – направляющий аппарат.

Жидкость, последовательно пройдя через все колеса, получает напор, равный сумме напоров, создаваемых каждым колесом. Теоретически, увеличивая число колес, можно достигнуть любого напора; практически он не превышает в настоящее время 20 МПа.

Наибольшее распространение в химической промышленности получили центробежные насосы, которые имеют перед поршневыми ряд важных преимуществ. К ним относятся::1) высокая производительность и равномерная подача; 2) компактность и быстроходность (возможность непосредственного присоединения к электродвигателю); 3) простота устройства, что позволяет изготавливать их из химически стойких, трудно поддающихся механической обработке материалов (например, ферросилида, керамики и т.п.); 4) возможность перекачивания жидкостей, содержащих твердые взвешенные частицы, благодаря большим зазорам между лопатками и отсутствию клапанов; 5) возможность установки на легких фундаментах.

КПД наиболее крупных и тщательно изготовленных центробежных насосов достигает 0,95; КПД поршневых насосов 0,9. Однако центробежные насосы небольшой и средней производительности имеют КПД на 10-15% ниже, чем поршневые.

К недостаткам центробежных насосов следует отнести относительно низкие напоры, а также уменьшение производительности при увеличении сопротивления сети и резкое снижение КПД при уменьшении производительности.

Лекция 11Сжатие и транспортирование газов. Классификация вентиляторов и компрессоров. Термодинамика компрессорного процесса.

Дата добавления: 2015-11-06; просмотров: 1887;