Виды фильтрующих перегородок

Для фильтрации могут применяться следующие виды перегородок:

насыпные фильтры, состоящие из слоя мелкозернистых материалов (гравий, песок, кокс), хорошие в отношении полноты разделения суспензий, по с большим сопротивлением; осадок проникает внутрь фильтрующего слоя и с трудом от него отделяется; фильтр применим для суспензий с очень малой концентрацией нсутилизируемого-осадка;

набивные фильтры — из слоя волокнистых материалов (вата хлопчатобумажная, шерстяная, шлаковая, стеклянная, асбестовое волокно и т. д.); характеристика та же, что и насыпных фильтров;

керамические фильтры — перегородки из плоских пористых кислотоупорных плиток, трубы из пористой керамики (поролитоные фильтры и др.); характеристика та же; применяются для фильтрации кислых сред;

тканевые фильтры — с относительно малым сопротивлением и конструктивно наиболее удобные; имеют наибольшее распространение;

проволочные плетеные фильтры—сетки из тонкой проволоки и.; цветных металлов и сплавов; задерживающая способность низкая, но так как через небольшое время после начала фильтрации фильтрующей перегородкой становится отложившийся осадок, сетчатые фильтры все же находят применение, причем первые порции мутного фильтрата возвращают на повторную фильтрацию.

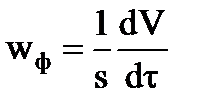

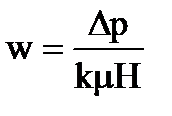

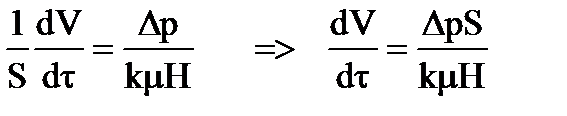

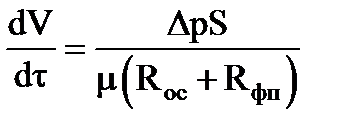

При расчете фильтрующих аппаратов вводится понятие скорость фильтрации— количество фильтрата, прошедшего через единицу поверхности фильтрования за единицу времени:

При рассмотрении фильтрующей перегородки и слоя насадки, можно воспользоваться выражением сопротивления слоя зернистого материала.

При рассмотрении фильтрующей перегородки и слоя насадки, можно воспользоваться выражением сопротивления слоя зернистого материала.

Rос — сопротивление осадка, Rфп — сопротивление фильтрующей перегородки.

Уравнение решается обычно для двух случаев фильтрования:

1) Dp = const

2) w = const

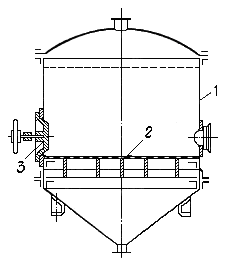

Простейшим аппаратом периодического действия для разделения неоднородных смесей является нутч-фильтр (рис. 1), используемый обычно в производствах малой мощности. Он представляет собой вертикальный цилиндрический корпус, разделенный фильтровальной перегородкой на две неравные камеры. Суспензия загружается в верхнюю, а фильтрат собирается в нижней камере. Необходимый перепад давлений создается либо вакуумированием нижней камеры (верхняя сообщается с атмосферой), либо подачей сжатого газа в верхнюю камеру (нижняя может быть сообщена с атмосферой). После промывки осадок выгружается, и цикл повторяется. Для облегчения выгрузки осадка нижняя камера аппарата, включающая фильтровальную перегородку, делается откидной; выгрузка осадка возможна также через боковые люки.

Рис.1. Нутч-фильтр

1 - корпус; 2— фильтровальная перегородка; 3 - люк для выгрузки осадка

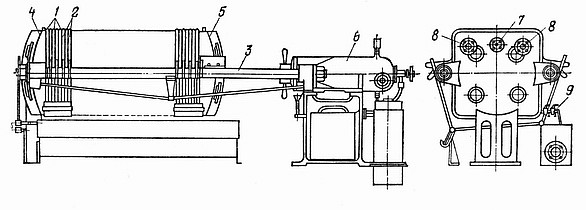

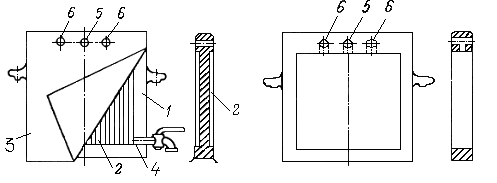

К числу распространенных фильтров периодического действия, используемых для разделения разбавленных суспензий, относится фильтр-пресс, состоящий из ряда чередующихся плит и рам прямоугольной или круглой формы, опирающихся боковыми лапами на два параллельных бруса станины. Между плитами и рамами прокладывают фильтровальные тканевые перегородки («салфетки»), после чего весь пакет стягивается гидравлическим механизмом между одной неподвижной концевой плитой и другой подвижной концевой плитой, перемещающейся на роликах. Края плит (рис. 2, б)имеют гладкую поверхность, а средняя часть — рифлёную, причем желобки сообщаются в нижней части каждой плиты с каналом для отвода фильтрата. Вверху плиты имеют центральное отверстие для подачи суспензии и два крайних отверстия для подачи промывной жидкости. Рамы, также имеющие по три отверстия, образуют между каждыми двумя соседними плитами камеры для осадка. При стягивании всего пакета отверстия в плитах и рамах совпадают, образуя сквозные каналы для суспензии и промывной жидкости, а края салфеток играют роль уплотняющих прокладок. Каналы, сообщающиеся только с камерами между плитами, заканчиваются у концевой плиты.

Суспензия, нагнетаемая насосом, поступает в камеры фильтр-пресса, откуда жидкость (фильтрат), пройдя через обе салфетки каждой камеры, стекает по желобкам к выходным каналам (рис. 2,в),а осадок накапливается внутри камер. После заполнения последних подача суспензии прекращается, и по каналам, имеющимся только у половины плит (рис. 2, в),нагнетается промывная жидкость. В это время половина сливных каналов перекрывается кранами, поэтому промывная жидкость последовательно проходит через обе фильтровальных перегородки (салфетки) и слой осадка между ними. После промывки осадок часто продувают воздухом (иногда перегретым паром) для удаления остатков фильтрата. Затем отодвигают подвижную плиту, разъединяют плиты и рамы, удаляют осадок и снова стягивают весь пакет. Плиты и рамы, изготовляемые из чугуна, стали и керамики, при необходимости снабжают специальными каналами для теплоносителей и хладагентов. Поверхность фильтрования у фильтр-прессов достигает 140 м2, рабочее давление - 1,5 МПа.

а

б в

г д

Рис. 2. Рамный фильтр-пресс

а- общий вид: 1 - плиты; 2 - рамы; 3 - опорный брус; 4 - неподвижная плита; 5 - подвижная плита; 6 - гидравлическая система; 7 - подача суспензии; 8 - подача промывной жидкости; 9 - удаление фильтрата; б - плита; в - рама: 1 - гладкая поверхность плиты; 2 - желобок; 3 - фильтровальная перегородка; 4 - канал для выхода фильтрата и промывной жидкости; 5 - проходы для суспензии; 6 - проходы для промывочной жидкости; г, д - стадии фильтрования и промывки: 1 - средний канал для суспензии; 2 и 9- каналы; 3 - межплиточное пространство; 4- плиты; 5 — рамы; 6 — выход фильтрата и промывной жидкости; 7 - кран; 8 - боковой проход для промывной жидкости.

Электрофильтры.

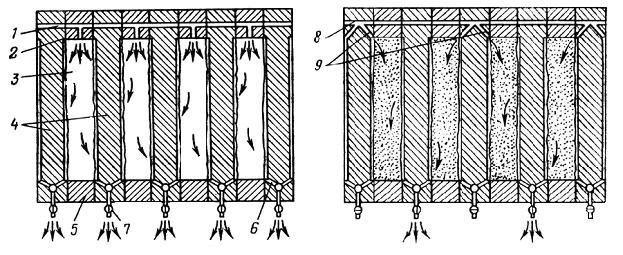

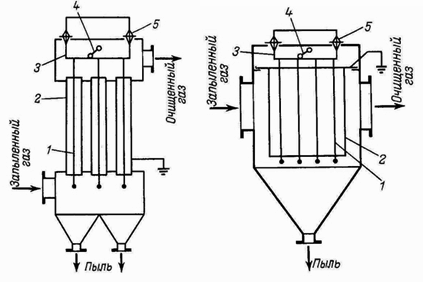

Трубчатый электрофильтр (рис. 9,а) представляет собой аппарат, в котором расположены осадительные электроды 2, выполненные в виде труб диаметром 0,15-0,3 м и длиной 3-4 м. По оси труб проходят коронирующие электроды 1 из проволоки диаметром 1,5-2 мм, которые подвешены к раме 3, опирающейся на изоляторы 5. Запыленный газ входит в аппарат через штуцер внизу и далее двигается внутри труб 2. Пыль оседает на их стенках, а очищенный газ выходит из аппарата через штуцер вверху. В сухих электрофильтрах пыль удаляется периодически путем встряхивания электродов с помощью специального устройства 4. В мокрых электрофильтрах осевшие частицы удаляются периодически или непрерывно промывкой внутренней поверхности электродов водой.

Аналогично устроены и работают пластинчатые электрофильтры (рис. 9,б). Основное отличие их от трубных состоит в том, что осадительные электроды выполнены в виде прямоугольных пластин или сеток, натянутых на рамы.

Пластинчатые электрофильтры более компактны, с них легче удаляется пыль. В свою очередь, трубчатые электроды позволяют получить большую напряженность электрического поля и поэтому более производительны и обеспечивают лучшее отделение трудноулавливаемых пылей и туманов.

Электрофильтры характеризуются относительно высокой стоимостью, сложны в эксплуатации, непригодны для очистки газов от частиц с малым электросопротивлением.

Рис. 9. Трубчатый (а) и пластинчатый (б) электрофильтры

1 – коронирующие электроды; 2 – осадительные электроды; 3 – рама; 4 – устройства для встряхивания электродов; 5 – изоляторы.

Раздел 6. Перемешивание в жидкой среде

Лекция 15 Перемешивания в жидких средах. Показатели процесса; технические способы перемешивания. Расход энергии на перемешивание. Конструкции мешалок. Барботажное перемешивание.

Перемешивание представляет собой процесс многократного перемещения макрообъемов жидкости друг относительно друга благодаря вводу внешней энергии в рабочую среду.

Перемешивание осуществляется в целях:

· обеспечения равномерного распределения твердых частиц в жидкости;

· дробления до заданной крупности (дисперсности) и распределения в жидкости газа или другой жидкости;

· интенсификации тепловых и массообменных процессов.

Таким образом, как правило, температура и концентрация в перемешиваемом объеме постоянны во всех его точках.

Наиболее распространенными способами перемешивания являются:

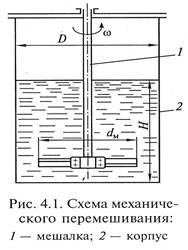

· механическое (рис. 4.1) (при помощи мешалок 1 с лопастями различных конструкций);

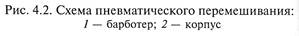

· пневматическое (барботажное) (рис. 4.2) (при помощи газа, пропускаемого через перемешиваемую среду, посредством барботера 1 или другого распределительного устройства);

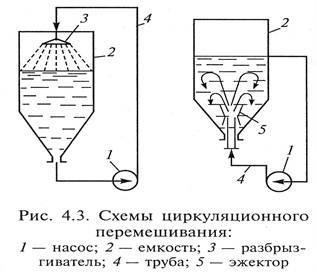

· циркуляционное (рис. 4.3) (путем многократного перекачивания перемешиваемых сред из исходной емкости 2 насосом 1 по замкнутому контуру (труба) 4 и возвратом его в емкость с помощью разбрызгивателя 3 или эжектора 5).

|

|

Основными качественными характеристиками процесса перемешивания являются его эффективность и интенсивность.

Эффективность перемешивающего устройства характеризует качество процесса перемешивания и выражается различными параметрами в зависимости от цели проведения этого процесса. При проведении перемешивания для получения суспензий и эмульсий эффективность перемешивания может характеризоваться равномерностью распределения фаз в полученной гетерогенной системе. При интенсификации тепловых и массоо6менных процессов эффективность перемешивания может характеризоваться отношением коэффициентов тепло- и массопередачи при перемешивании и без перемешивания.

Интенсивность перемешивания определяет скорость достижения требуемого результата и характеризуется для каждого способа сочетанием определенных параметров. Так, при механическом перемешивании интенсивность определяется как отношение вводимой в перемешиваемую среду энергии к ее объему. При пневматическом перемешивании интенсивность определяется количеством газа, пропускаемым в единицу времени через 1 м2 свободной поверхности аппарата.

При этом различают: слабое пневматическое перемешивание – 0,4 м3/(м2*мин); перемешивание средней интенсивности – 0,8 м3/(м2*мин); интенсивное перемешивание – 1,2 м3/(м2*мин).

Циркуляционное перемешивание характеризуется кратностью циркуляции, определяемой отношением объемной подачи насоса к объему перемешиваемой среды. Физический смысл данного параметра заключается в определении числа о6новлений объема в аппарате в единицу времени.

При проектировании установок, включающих стадию механического перемешивания, важным параметром является мощность, необходимая для качественного осуществления данного процесса.

Механическое перемешивание должно осуществляться в активном гидродинамическом режиме, причем основная часть энергии затрачивается на преодоление вязкостного трения и создание вихревых потоков. Таким образом, вынужденное движение жидкости при перемешивании может быть записано критериальны м уравнением

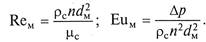

Однако при описании процесса перемешивания чаще используют модифицированные критерии Эйлера и Рейнольдса, в которых трудноопределимая линейная скорость жидкости заменена величиной, пропорциональной окружной скорости жидкости у конца лопасти мешалки (см. рис. 4.1):

а в качестве характерного линейного размера используется диаметр самого перемешивающего устройства dм:

Рассматривая работу механического перемешивающего устройства по аналогии с насосом, перемещающим жидкость, потребляемую им мощность можно определить как

где Vс – расход перемешиваемой жидкости; Δр – давление, создаваемое мешалкой.

Количество перемешиваемой жидкости можно представить как объем жидкости в цилиндрическом аппарате (см. рис. 4.1), умноженный на кратность циркуляции, характеризующую интенсивность воздействия мешалки на обрабатываемую среду:

где D = с1*dм – диаметр аппарата с мешалкой; Н = с2*dм - высота заполнения аппарата; с1, с2 – постоянные, связывающие характерные размеры аппарата и диаметра установленной в нем мешалки; m = с3*n – кратность циркуляции; с3 – коэффициент пропорциональности.

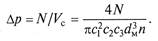

Используя зависимость (4.1) и (4.2), получим

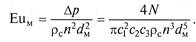

Подставив значение 4р в модифицированный критерий Эйлера, имеем

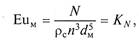

Без учета постоянных величин модифицированный критерий Эйлера можно записать как

называемый также критерием мощности КN, который может также определяться по уравнению

где а – показатель степени.

Значения модифицированного критерия Рейнольдса характеризуют режимы движения жидкости при перемешивании: ламинарный, переходный и турбулентный. Однако конкретные значения чисел ReM, определяющие их границы, зависят от типа мешалки, наличия перегородок, конструкции аппарата и т. д.

Дата добавления: 2015-11-06; просмотров: 5989;