Осадительная камера

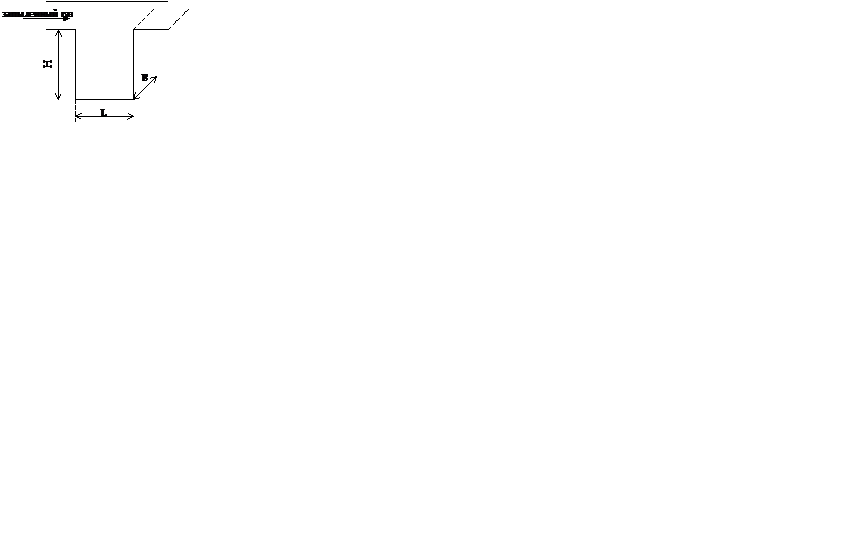

Осадительные камеры рассчитывают из условия, что время пребывания запыленного газа должно быть больше времени осаждения твердых частиц. Время пребывания зависит от скорости осаждения.

Осадительные камеры рассчитывают из условия, что время пребывания запыленного газа должно быть больше времени осаждения твердых частиц. Время пребывания зависит от скорости осаждения.

Скорость осаждения— это скорость равномерного движения частиц в неподвижной среде. Численно скорость осаждения меньше скорости витания.

Производительность камеры рассчитывается по следующей формуле:

Для расчета производительности необходимо знать скорость осаждения.

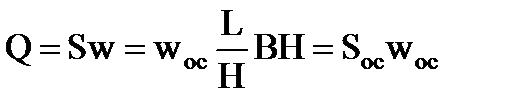

Рис. 3. Пылеосадительная камера:

Рис. 3. Пылеосадительная камера:

1 – корпус; 2 – полки; 3 – отражательная перегородка; 4 –люки для удаления пыли.

В камерах этого типа проводят очистку газов от пыли под действием сил тяжести. Запыленный газ поступает в корпус камеры 1, в котором установлены горизонтальные полки 2. Расстояние между полками составляет 100-300 мм. Газ проходит в каналах между полками, при этом на поверхности последних осаждается пыль. Пройдя полки, газ огибает вертикальную отражательную перегородку 3 и удаляется из камеры. Основное назначение перегородки 3 – обеспечить равномерное распределение газа между полками; кроме того, при огибании газом перегородки из него под действием сил инерции удаляется часть пыли. Осевшая на полках пыль периодически удаляется с помощью скребков через люки 4 или же смывается водой.

Хотя поверхность осаждения при большом числе полок может быть достаточно велика, степень очистки газа от пыли в этих аппаратах не превышает 30-40%, причем частицы размером 5 мкм и меньше вообще не отделяются от газа. Поэтому пылеосадительные камеры используют для предварительной грубой очистки сильно запыленных газов, содержащих частицы размером не менее нескольких десятков микрометров.

Отстойная камера

Материальный баланс по чистой жидкости:

Q0 = Q1 + Q2

Количество частиц:

Баланс по твердым частицам, если считать, что Q1 — чистая жидкость:

Q0x0 = Q2x2

Для получения более концентрированного осадка необходима бльшая поверхность осаждения или бльшее время осаждения.

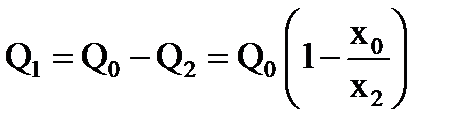

Отстойник непрерывного действия с коническими полками (рис. 1).

Отстойник непрерывного действия с коническими полками (рис. 1).

Рис. 1. Отстойник непрерывного действия с коническими полками.

Поступающая в аппарат суспензия распределяется по каналам между коническими полками, на поверхности которых осаждаются твердые частицы. Осадок сползает по наклонным полкам к стенкам корпуса и затем перемещается в нижнюю часть аппарата, откуда удаляется. Осветленная жидкость поступает в центральную трубу и выводится из верхней части аппарата.

Помимо большой поверхности осаждения к достоинствам отстойников этого типа относятся отсутствие движущихся частей и простота обслуживания.

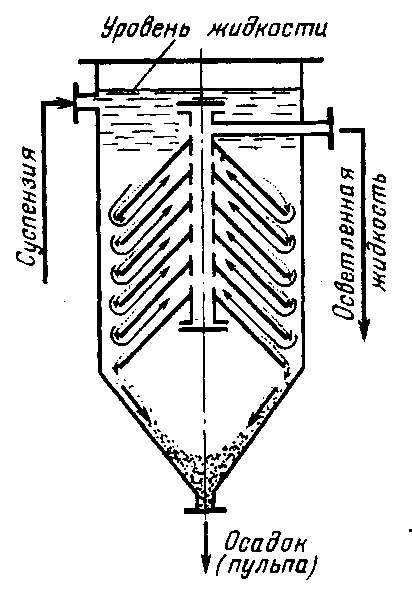

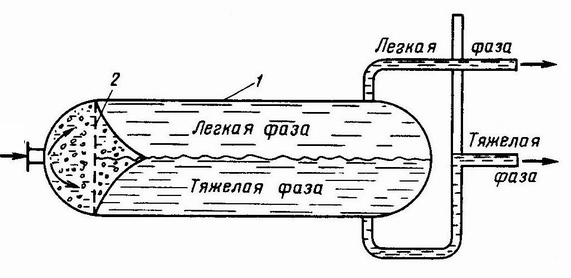

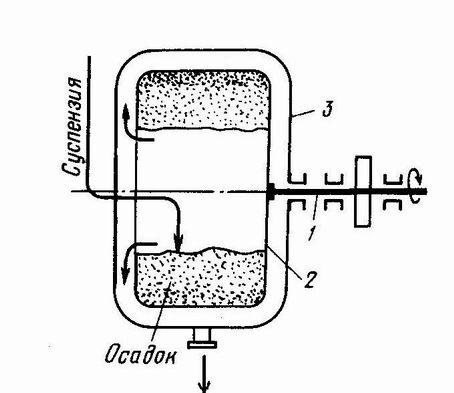

Отстойник непрерывного действия для разделения эмульсий (рис. 2).

Рис. 2. Отстойник непрерывного действия для разделения эмульсий.

Рис. 2. Отстойник непрерывного действия для разделения эмульсий.

1 – корпус; 2 – перфорированная перегородка.

Он представляет собой горизонтальный резервуар с перфорированной перегородкой 2, которая предотвращает возмущение жидкости в отстойнике струей эмульсии, поступающей в аппарат. Поперечное сечение отстойника выбирают таким, чтобы скорость течения жидкости в корпусе 1 аппарата не превышала нескольких миллиметров в секунду и режим течения был ламинарным, что предупреждает смешение фаз и улучшает процесс отстаивания. Расслоившиеся легкая и тяжелая фазы выводятся с противоположной стороны отстойника. Трубопровод для вывода тяжелой фазы соединен с атмосферой для предотвращения засифонивания.

Лекция 13 Осаждение под действием центробежных сил. Фактор центробежного разделения. Конструкции и расчет циклонов. Батарейные циклоны. Процессы центрифугирования. Классификация центрифуг; конструкции.

Для создания поля центробежных сил обычно используют один из двух способов: либо обеспечивают вращательное движение потока в неподвижном аппарате, либо поток направляют во вращающийся аппарат, где он начинает вращаться вместе с аппаратом. В первом случае процесс проводят в циклонах, во втором - в отстойных (осадительных) центрифугах.

Соответственно в первом случае разделение называют ЦиклонНым процессом, Во втором - оСадительным (отстойным) центрифуГированием.

Для оценки эффективности осаждения под действием центробежной силы сравним его с осаждением под действием силы тяжести.

Центробежная сила, действующая на частицу, составляет

GЦ=M  /R, (10.16)

/R, (10.16)

Где Т - Масса частицы; r - радиус ее вращения; WR. - окружная скорость вращения частицы вместе с потоком на радиусе r.

Сила тяжести

GТ = Mg. (10.17)

Разделив (10.16) на (10.17), получим

GЦ/GТ=  /(Gr). (10.18)

/(Gr). (10.18)

Таким образом, центробежная сила, действующая на частицу, может быть больше силы тяжести во столько раз, во сколько ускорение центробежной силы  /R Больше ускорения свободного падения g. Отношение этих ускорений называют Фактором раздеЛения И обозначают KР:

/R Больше ускорения свободного падения g. Отношение этих ускорений называют Фактором раздеЛения И обозначают KР:

KР=  /(Gr). (10.19)

/(Gr). (10.19)

Учитывая, что окружная скорость Wr = 2πRn, Фактор разделения можно выразить также через П - частоту вращения частицы с потоком:

KР =(2πRn)2/(Gr)=4π2r2п2/(Gr)=4π2п2R/G (10.19а)

Значение KР для циклонов имеет порядок сотен, а для центрифуг - около 3000; в них можно эффективно отделять мелкие частицы: в центрифугах размером порядка 1 мкм, в циклонах - порядка 10 мкм.

Если гравитационное поле в отстойниках однородно, то интенсивность поля центробежных сил возрастает при движении частицы от центра к периферии пропорционально радиусу вращения. Это легко увидеть, преобразовав уравнение (10.16) с учетом того, что Wr = 2PRП:

GЦ = M(2PRП)2/R = M×4P2N2R. (10.20)

Отсюда видно, что скорость осаждения в рассматриваемом случае также непостоянна и возрастает по мере увеличения радиуса вращения частицы.

Если представить скорость осаждения как

WO = DR/Dt (10.21)

То время (продолжительность) осаждения определится интегралом

to =  (dR/ Wo ) (10.22)

(dR/ Wo ) (10.22)

Где R1 и R2 -соответственно минимальный и максимальный радиусы вращения потока в аппарате.

Подставив в выражение (10.22) скорость осаждения как функцию, вид которой зависит от режима осаждения, можно найти время (продолжительность) осаждения частиц. В частности, для ламинарного режима (Z = 24/Re) и шарообразных частиц диаметром DМожно получить

WO =

(10.23)

(10.23)

Подставляя (10.23) в (10.22) и интегрируя, получим

τo =  Ln

Ln  (10.24)

(10.24)

Аналогичным образом можно получить выражения для WО И tо при переходном и турбулентном режимах осаждения.

Однако на практике расчеты, выполненные по формулам (10.23) и (10.24) и аналогичным для других режимов, приводят к большим ошибкам. Это объясняется следующим: поскольку скорость осаждения непрерывно меняется, соответственно меняется число Рейнольдса и, следовательно, могут меняться режим осаждения и зависимость z= ¦(Re).

В циклонах и центрифугах происходит вихреобразование, нарушающее нормальное осаждение частиц. Кроме того, уже осевшие частицы могут вновь вовлекаться в поток. В центрифугах возможно отставание вращения суспензии от вращения ротора, что снижает фактор разделения.

Еще более усложняется расчет реальных систем вследствие их полидисперсности, нешарообразной формы частиц, стесненного осаждения.

Поэтому при инженерных расчетах циклонов и центрифуг довольно часто приходится основываться на экспериментальных данных.

Циклоны

Циклон — аппарат для разделения газовых неоднородных систем под действием центробежной силы.

1 — наружная труба, 2 — всасывающий патрубок, 3 — коническое дно, угол a, 4 — центральная труба, 5 — секционный затвор, 6 — осадок; D1 — диаметр центральной трубы, D2 — диаметр наружной трубы, H — высота цилиндрической части. Спираль — направление движения газа.

Запыленный газ поступает в циклон тангенциально через всасывающий патрубок, попадает в зазор между трубами и начинает вращаться по спирали. При этом возникает центробежная сила, под действием которой твердые частицы оседают на внутренней поверхности наружной трубы, и по стенке опускаются в нижнюю часть, откуда осадок периодически удаляется через затвор а очищенный газ, сделав несколько витков, уходит через центральную трубу.

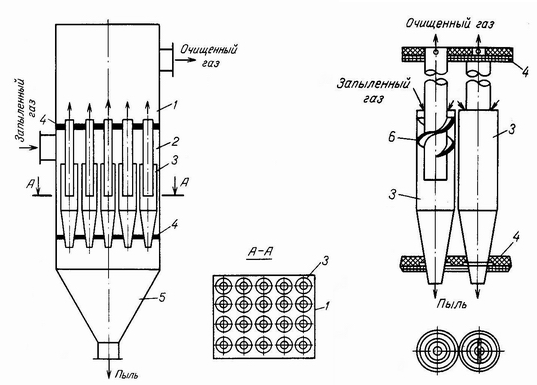

Батарейный циклон (рис. 4). В общем корпусе циклона 1 расположены циклонные элементы 3, герметично закрепленные в трубных решетках 4. Запыленный газ через входной штуцер поступает в газораспределительную камеру 2, а из нее – в циклонные элементы, в кольцевое пространство между корпусом элемента 3 и патрубком для вывода очищенного газа. В этом пространстве размещены лопастные устройства 6, которые придают газовому потоку вращательное движение. Пыль отбрасывается к стенкам, движется вниз по спирали и ссыпается из всех элементов в общий бункер 5. Очищенный газ выходит из элементов по трубам в общую камеру и удаляется из аппарата через верхний штуцер.

Диаметр элементов батарейных циклонов обычно составляет от 40 до 250 мм. Степень очистки газов от пыли составляет для частиц диаметром 5 мкм 65-85%, диаметром 10 мкм - 85-90%, диаметром 20 - мкм 90-95%.

Аппараты для проведения циклонного процесса характеризуются простотой конструкции, отсутствием движущихся частей, возможностью обработки химически агрессивных сред. К недостаткам их относятся сравнительно высокое гидравлическое сопротивление, невысокая степень улавливания частиц размером менее 10 мкм, механическое истирание корпуса аппарата твердыми частицами.

а б

Рис. 4. Батарейный циклон (а) и его элементы (б):

1 – корпус; 2 – газораспределительная камера; 3 – корпуса циклонных элементов; 4 – трубные решетки; 5 – бункер для пыли; 6 – лопастные устройства для закручивания газового потока внутри элементов.

Центрифуги

Для разделения жидких неоднородных систем в поле центробежных сил используются центрифуги. Они бывают:

— осадительные

— фильтрующие

Отстойная центрифуга периодического действия с горизонтальным валом и ручной выгрузкой осадка (рис. 5). Основной частью центрифуги является сплошной барабан 2, насаженный на вращающийся вал 1. под действием центробежной силы твердые частицы из суспензии отбрасываются к стенкам барабана и отлагаются в виде осадка. Осветленная жидкость (фугат) переливается в неподвижный корпус (кожух) 3 и удаляется через патрубок в его нижней части. По окончании отстаивания центрифугу останавливают и выгружают осадок с помощью лопаты или совка.

К недостаткам таких центрифуг относятся невысокая производительность и необходимость ручного труда.

Рис. 5. Отстойная центрифуга периодического действия с горизонтальным валом и ручной выгрузкой осадка:

1 – вращающийся вал; 2 – барабан; 3 – кожух.

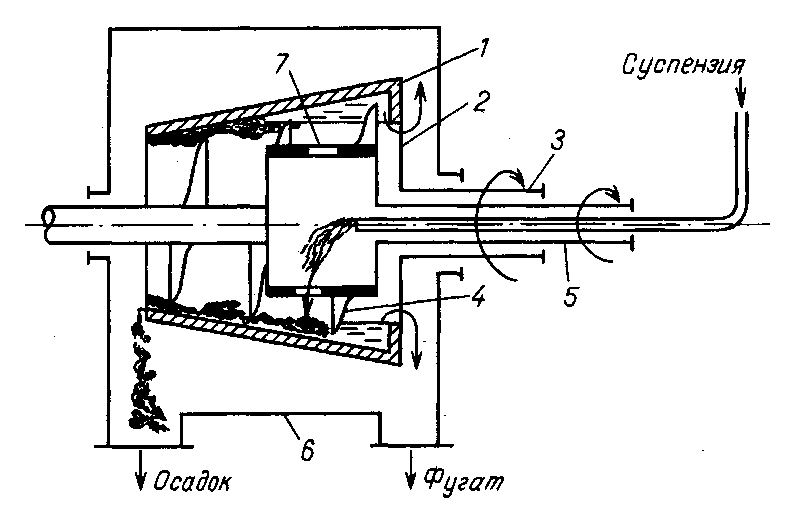

Отстойная центрифуга непрерывного действия с горизонтальным валом и шнековой выгрузкой осадка (рис. 6). Центрифуга состоит из конического отстойного барабана 1, вращающегося на полом внешнем валу 3, и внутреннего барабана 2 со шнековыми лопастями 4, вращающегося на полом внутреннем валу 5 с меньшей частотой, чем частота отстойного барабана. Суспензия вводится по трубе во внутренний барабан 2 и через окна 7 выбрасывается в отстойный барабан 1, где происходит ее разделение. Осветленная жидкость (фугат) перетекает в кожух 6 и удаляется из него через патрубок. Осадок перемещается в барабане справа налево с помощью шнека и благодаря различию частот вращения шнека и барабана выбрасывается в кожух 6 и удаляется через патрубок.

Достоинствами таких центрифуг являются непрерывность действия, высокая производительность и возможность обработки суспензий с большой концентрацией дисперсных частиц. Основным недостатком их является высокое содержание жидкости в осадке и твердой фазы – в осветленной жидкости. Кроме того, центрифуги характеризуются повышенным расходом энергии.

Рис. 6. Схема отстойной центрифуги непрерывного действия с горизонтальным валом и шнековой выгрузкой осадка.

1 – конический барабан; 2 – внутренний барабан; 3 – полый внешний вал; 4 – лопасти шнека; 5 – полый внутренний вал; 6 - кожух; 7 – окна во внутреннем барабане.

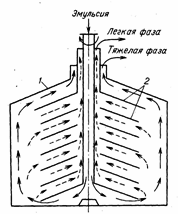

Тарельчатый сепаратор (рис. 7). Отстойные центрифуги для разделения эмульсий часто называют сепараторами. Широко распространены тарельчатые сепараторы. Эмульсия по центральной трубе попадает в нижнюю часть вращающегося барабана (ротора) 1, снабженного рядом конических перегородок – тарелок 2, которые делят смесь на несколько слоев (тем самым достигается уменьшение пути, проходимого частицей при осаждении). Более тяжелая жидкость отбрасывается центробежной силой к периферии ротора, более легкая перемещается к его центру. Путь движения жидкостей показан стрелками. Разделившиеся жидкости не соприкасаются и поэтому не могут вновь смешиваться.

Тарельчатые сепараторы характеризуются высокой производительностью и высоким качеством разделения, однако имеют достаточно сложное устройство.

Рис. 7. Тарельчатый сепаратор.

1 – корпус (ротор); 2 – тарелки.

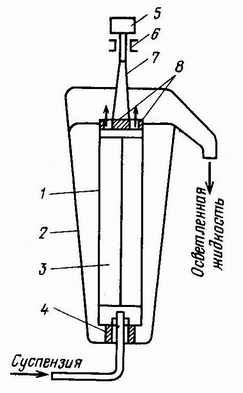

Трубчатая сверхцентрифуга периодического действия для осветления жидкостей (рис. 8). В кожухе 2 сверхцентрифуги вращается трубчатый барабан (ротор) 1 со сплошными стенками, внутри которого имеются радиальные лопасти 3, препятствующие отставанию жидкости от стенок барабана при его вращении. Барабан жестко соединен с коническим шпинделем 7, подвешенным на опоре 6, и приводится во вращение от шкива 5. В нижней части центрифуги установлен подпятник 4, через который в барабан проходит труба для ввода суспензии. Твердые частицы суспензии оседают на стенках барабана, а осветленная жидкость выбрасывается из него через отверстия вверху и удаляется из верхней части кожуха. Осадок удаляют вручную периодически после установки центрифуги и разборки ротора. Ввиду небольшого рабочего объема подобные центрифуги применяют только для разделения суспензии с небольшим содержанием твердой фазы (не более 1%).

Рис. 8. Трубчатая сверхцентрифуга периодического действия для осветления жидкостей.

1 – трубчатый барабан (ротор); 2 – кожух; 3 – радиальные лопасти; 4 – подпятник; 5 – шкив; 6 – опора; 7 – шпиндель; 8 – отверстия для вывода осветленной жидкости.

Лекция 14 Фильтрование. Виды осадков и фильтрующих перегородок. Основное дифференциальное уравнение фильтрования. Конструкции фильтров.

Фильтрация – разделение при помощи пористой перегородки, пропускающей жидкость (фильтрат) и задерживающей взвешенные в ней твердые частицы.

Виды:

1. фильтрование с образованием слоя осадка на фильтрующей перегородке

2. сгущение – отделение твердой фазы от жидкой не в виде осадка, а виде высококонцентрированной (сгущенной) суспензии

3. осветление – фильтрование жидкостей с незначительным содержанием твердой фазы.

Получаемы осадки делят на снимаемые и неснимаемые. Различают кристаллические, аморфные, и коллоидные осадки.

Для полного удаления из осадка маточного раствора – осадки промывают.

Дата добавления: 2015-11-06; просмотров: 6902;