Расчёт базовых деталей на жёсткость

I. Собственная жёсткость базовых деталей характеризуется величиной смещения инструмента относительно заготовки из-за деформации базовых деталей.

Жесткость отдельных базовых деталей определяется собственной их жёсткостью на изгиб, кручение, сдвиг и т.п., а жёсткость соединений элементов характеризуется отношением нагрузки к соответствующему относительному перемещению в стыке.

При приближённых расчетах на жёсткость используют следующие допущения:

1) все силовые факторы сводятся к сосредоточенным силам, т.е. распределённые нагрузки заменяют равнодействующими силами;

2) базовые детали имеют стенки постоянного сечения;

3) все рассчитываемые детали рассматривают как брусья, пластины или коробки соответствующей приведённой жёсткости.

Расчёт на жёсткость базовых деталей включает следующие этапы.

1. Выбор расчётной схемы и определение усилий, действующих на базовую деталь.

2. Расчёт деформаций базовой детали под действием этих усилий.

3. Сравнение полученных деформаций с допустимыми и уточнение конструктивных параметров базовой детали для повышения её жёсткости.

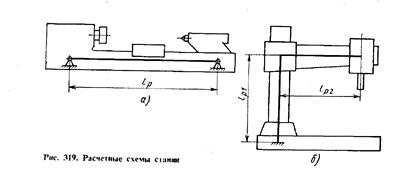

Расчётная схема станины выбирается обычно как балка или рама.

Для простых станин – это двухопорные балки с расчётной длиной  , равной расстоянию между ножками станины.

, равной расстоянию между ножками станины.

Вертикальные станины (стойки) при расчёте заменяют консольными балками или открытыми рамами.

Силы, действующие на станину, определяются

1) усилиями резания;

2) весом узлов и обрабатываемых заготовок;

3) инерционными нагрузками.

Расчёт деформации станины проводят с использованием приблизительных формул.

Например, прогиб в середине пролёта двухопорной балки

,

,

а прогиб свободного конца балки с заделанным концом

,

,

где  - поперечная сила соответственно в середине или на конце заделанной балки, Н;

- поперечная сила соответственно в середине или на конце заделанной балки, Н;

- расчетная длина балки, см;

- расчетная длина балки, см;

. – приведённая жёсткость балки на изгиб.

. – приведённая жёсткость балки на изгиб.

Угол закручивания балки от действия крутящего момента

,

,

где  – крутящий момент, Н·см;

– крутящий момент, Н·см;

– приведённая крутильная жёсткость.

– приведённая крутильная жёсткость.

Приведённая жёсткость определяется по расчетному сечению, т.е. сечению, наиболее полно отражающему конструктивные особенности элемента.

Для стоек, имеющих переменные сечения по высоте, за расчётное принимают сечение, удалённое от наибольшего на расстояние равное 1/3 длины участка переменной жёсткости.

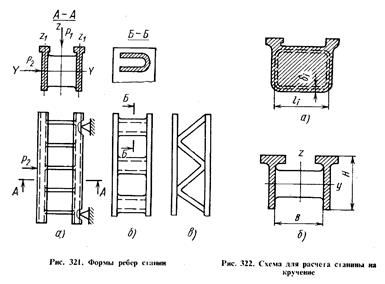

Приведённая жёсткость на изгиб в горизонтальной плоскости зависит от формы станины.

Для случая а)

.

.

Для случая б)

.

.

где  и

и  – коэффициенты, зависящие от числа

– коэффициенты, зависящие от числа  перегородок и их расположения;

перегородок и их расположения;

– момент инерции боковой стенки станины при изгибе в плоскости меньшей жесткости;

– момент инерции боковой стенки станины при изгибе в плоскости меньшей жесткости;

– модуль упругости материала станины, Н/см2;

– модуль упругости материала станины, Н/см2;

– площадь сечения боковой стенки, см2.

– площадь сечения боковой стенки, см2.

В вертикальной плоскости (плоскости боковых стенок) перегородки практически не оказывают влияния на жёсткость.

Приведённая крутильная жёсткость для случая а)

=

=  .

.

Для случая б)

,

,

где В – расстояние между боковыми стенками, см;

– момент сечения инерции сечения боковой стенки на изгиб в вертикальной плоскости (плоскости большей жёсткости);

– момент сечения инерции сечения боковой стенки на изгиб в вертикальной плоскости (плоскости большей жёсткости);

– модуль упругости второго рода, Н/см2

– модуль упругости второго рода, Н/см2

– коэффициент, учитывающий форму и число перегородок.

– коэффициент, учитывающий форму и число перегородок.

Для станин с замкнутым контуром сечения

где S – площадь замкнутого сечения по осевым линиям стенок, см2

;

;

δ - толщина стенки, см;

L – периметр сечения:  .

.

Приведённая жесткость при кручении элементов сплошного поперечного сечения сложной формы (например, ползунов):

,

,

где  – соответственно площадь и моменты поперечного сечения;

– соответственно площадь и моменты поперечного сечения;

G – модуль упругости второго рода.

Наибольшее влияние на жесткость коробки оказывает увеличения жёсткости стенки непосредственно в месте приложения нагрузки. При этом жёсткость может быть существенно увеличена за счёт бобышек и специальных рёбер, подкрепляющих бобышки.

Наличие отверстий в нагруженных стенках снижает жёсткость коробок.

Влияние отверстий примерно пропорционально площади, занимаемой отверстием, причём коэффициент пропорциональности зависит от расстояния от точки приложения силы до рассматриваемого отверстия. Влияние отверстий в некоторой степени компенсируется влиянием бобышек достаточного диаметра и высоты, подкрепляющих отверстия. Однако, увеличение диаметра и высоты бобышек целесообразно только до определённого предела:

- увеличение диаметра  бобышки более (1,4…1,6)

бобышки более (1,4…1,6)  , где

, где  – диаметр отверстия;

– диаметр отверстия;

- увеличение высоты  бобышки более (2,5…3)

бобышки более (2,5…3)  , где

, где  – толщина стенки,

– толщина стенки,

существенного влияния на жёсткость уже не оказывают.

Влияние рёбер на местную жёсткость стенок коробок относительно невелико и не превышает 20...30%. Увеличение высоты рёбер, так же как и бобышки, рационально до определённого предела: в частности, увеличение высоты ребер  более чем (3…4)

более чем (3…4)  незначительно влияет на жёсткость стенок.

незначительно влияет на жёсткость стенок.

Существенно влияет на жёсткость коробок конструкция крышки: жёсткость коробок с откидными крышками на петлях примерно в 1,5 раза ниже, чем у коробок с привинчивающимися крышками.

Расчёт на жёсткость базовых деталей типа коробок сводится к определению перемещения стенки в точках приложения внешних сил в направлении, перпендикулярном к плоскости стенки,

,

,

где а – половина наибольшего габаритного размера стенки;

– коэффициент Пуассона;

– коэффициент Пуассона;

– коэффициенты, учитывающие соответственно связь рабочей стенки с остальным корпусом, влияние рёбер, бобышки, отверстий.

– коэффициенты, учитывающие соответственно связь рабочей стенки с остальным корпусом, влияние рёбер, бобышки, отверстий.

В связи с накоплением знаний, связанных с изученностью возмущений, действующих на несущую систему (НС) и возможностью в связи с этим получить расчетные значения соответствующих перемещений, достаточно близких к экспериментальным, в настоящее время для расчета НС применяют МКЭ.

При использовании МКЭ рассчитываемую конструкцию представляют набором конечных элементов разного типа, соединенных между собой в узлах.

Используются конечные элементы в виде:

- прямоугольных стержней, работающих на растяжение - сжатие, изгиб, сдвиг и кручение;

- треугольных и четырехугольных пластин, воспринимающих нагрузку только в своей плоскости или полную пространственную нагрузку;

- трехмерных элементов (тетраэдров, кубов и т.д.)

Для каждого элемента задается:

1) связь между перемещениями и нагрузками в узлах;

2) координаты всех узлов;

3) характеристики элементов;

4) их материал;

5) нагрузки;

6) податливости связи в узлах.

Преобразуя полученные данные для каждого элемента в общую систему координат, решают уравнения, определяя напряжения и перемещения узловых точек.

Применительно к расчету НС использование МКЭ имеет ряд особенностей, затрудняющих его использование.

1. Построение конечно-элементной модели и ввоз ее в ЭВМ (особенно вручную), занимает значительное время и чревато ошибками. Автоматизация этого процесса затруднительна, т.к. базовые детали НС имеют в большинстве своем сложные и нерегулярные конструктивные формы. Стремление упростить модель и процедуру ввоза приводит к необходимости отказаться от учета мелких конструктивных подробностей (небольших окон, приливов, искривлений стенок и т.п.) и к укрупнению конечных элементов.

2. В большинстве моделей МКЭ взаимодействие элементов НС, как правило, описывается упрощенно, в частности с помощью линейных пружин, что не учитывает реальные условия контакта в подвижных соединениях станка.

3. При расчетном анализе с помощью МКЭ конструктивного оформления отдельных деталей, действие элементов НС, передающих нагрузку на рассматриваемую деталь, заменяется нагрузкой, чаще всего распределенной по линейному закону. Кроме того, закрепление рассматриваемой детали также систематизируют.

Таким образом, для эффективного применения МКЭ при расчете НС станков необходимо дальнейшее проведение работ, направленных на совершенствование методики построения соответствующих модулей. Без этого достоверность полученных результатов может не соответствовать возможностям метода.

Следует также отметить, что возможности проведения на основе МКЭ многовариантных расчетов, необходимых для оценки характеристик системы в разных условиях использования станка или при решении задач оптимизации, также ограничены из-за значительных затрат машинного времени.

Допустимые значения деформации базовых деталей определяются в первую очередь из условия высокой точности обработки.

Поэтому, полученные в результате расчёта базовых деталей упругие перемещения пересчитывают на соответствующие относительные перемещения инструмента и обрабатываемой заготовки в направлении, определяющем точность обработки.

Для токарных станков таким перемещением будет перемещение резца перпендикулярно к обрабатываемой поверхности в точке резания; для сверлильных станков – перенос оси сверла относительно поверхности обрабатываемой детали; для фрезерных станков – перекос оси инструмента и относительные смещения детали и инструмента перпендикулярно к обрабатываемой поверхности.

II. Жесткость неподвижных соединений базовых деталей существенно влияет на погрешность обработки. В общем балансе упругих перемещений несущей системы станка контактные деформации в станках составляют от 30 до 70%.

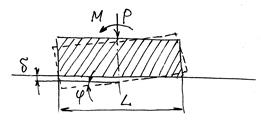

Линейная деформация  и поворот в плоском стыке

и поворот в плоском стыке  при нагружении центральной силой Р и моментом М можно определить из выражений

при нагружении центральной силой Р и моментом М можно определить из выражений

;

;

где  и

и  - коэффициенты контактной податливости;

- коэффициенты контактной податливости;

S и  - площадь и момент инерции сечения контакта;

- площадь и момент инерции сечения контакта;

m=0,5 (для поверхностей, обработанных чистовыми методами).

При чистовой обработке (тонкое точение, шлифование, тщательное шабрение) -  ;

;

при притирке -  ;

;

при грубой обработке (фрезерование, грубое шабрение) -

.

.

Неподвижные стыки базовых деталей имеют, как правило, предварительную затяжку силами, значительно большими, чем силы резания. Это позволяет считать жесткость стыка в приближенных расчетах близкой к постоянному значению, а деформацию и угол поворота определять по приближенными линейным зависимостям:

;

;  ,

,

где  и

и  - первоначальное и текущее давление в стыке.

- первоначальное и текущее давление в стыке.

Касательная жесткость стыков определяется по линейной зависимости

,

,

где  - коэффициент контактной касательной податливости:

- коэффициент контактной касательной податливости:

для затянутых соединений

=0,1 мкм·см2/Н;

=0,1 мкм·см2/Н;

при отсутствии предварительного натяга (например, в направляющих скольжения):

=0,3…0,35 мкм·см2/Н;

=0,3…0,35 мкм·см2/Н;

Т - касательная сила, Н;

S - площадь стыка, см2.

Дата добавления: 2015-11-06; просмотров: 4054;