Регулировка зазоров

Вследствие невозможности осуществить пригонку направляющих с необходимой точностью, а также для компенсации износа применяют регулировочные элементы, в виде планок и клиньев.

Регулировочные планки служат для регулирования зазора в боковых плоскостях прямоугольных и трапециевидных направляющих при малых и средних усилиях, воспринимаемых этими плоскостями. Регулирование производят перемещением планки винтами, расположенными в плоскости поперечного сечения направляющей.

Различают регулировочные планки, закрепляемые и не закрепляемые после регулирования.

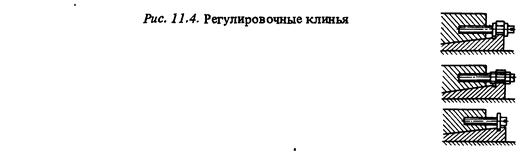

Клинья применяют для той же цели, что и регулировочные планки, но в более ответственных случаях:

- при действии больших усилий;

- необходимости тонкого регулирования;

- повышенных требованиях к жёсткости;

- стесненных габаритах.

Зазоры регулируют продольным перемещением клина. Уклон клина от 1/40 до 0,01.

Клинья и регулировочные планки следует устанавливать с менее нагруженной боковой стороны направляющих.

Наибольшей жёсткостью обладают направляющие, снабжённые регулировочными планками, закрепляемыми после регулирования. Жёсткость грани с клином примерно в 2…2,5 раза ниже жёсткости грани с закрепляемой планкой. Жёсткость грани с планкой, незакреплённой после регулирования, примерно в 2…3 раза ниже жёсткости грани с другими видами регулировок. Это объясняется неравномерным распределением давления по длине планки вследствие низкой жёсткости как самой планки, так и регулировочных винтов.

Износ направляющих

Сохранение точности металлорежущих станков в значительной мере зависит от интенсивности изнашивания направляющих. В тяжелых станках трудоемкость ремонта направляющих доходит до 40—50% трудоемкости капитального ремонта станка. Повышение долговечности направляющих отстает от роста производительности станков. Скорость изнахпивания незакаленных направляющих станины токарных станков за последние 60…100 лет увеличилась в 4—5 раз. Повышение долговечности направляющих особенно актуально в связи с интенсификацией использования станков и все возрастающими требованиями к точности обработки.

Причины изнашивания

Направляющие прямолинейного движения подвержены значительному износу вследствие: а) невозможности полной изоляции от попадания отходов обработки — металлической стружки, песка, абразива, окалины; б) несовершенной смазки; в) отсутствия условий для гидродинамического трения ввиду медленных перемещений (направляющие подачи), а также частых остановок и реверсирования движения. При работе направляющих прямолинейного движения в станках ряда типов начальная точность контакта в процессе эксплуатации снижается из-за неравномерного износа по длине, деформаций и т. д.; это вызывает изменение условий изнашивания, вследствие чего не происходит полной приработки и интенсивность изнашивания не падает.

Виды изнашивания направляющих

Основными видами изнашивания направляющих скольжения металлорежущих станков являются: 1) абразивное изнашивание; 2) схватывание; 3) изнашивание в условиях чистой смазки и отсутствия схватывания (условное объединяющее наименование нескольких видов изнашивания).

Вид изнашивания направляющих определяется на основе анализа условий работы, изучения характера разрушения поверхности и наблюдения за закономерностями процесса изнашивания. В комплекс условий работы направляющих, определяющий вид изнашивания, входят давление, скорость скольжения, температура поверхностей трения, наличие загрязнения направляющих отходами обработки, смазка, размеры направляющих. У разных видов изнашивания может быть одинаковый характер разрушения. Например, отделяющиеся при разных видах изнашивания частицы металла одной детали, попадая между поверхностями сопряженных деталей, царапают и разрушают их, создавая одинаковые внешние признаки повреждения.

На разных участках направляющих одного движения данного станка могут иметь место несколько видов изнашивания. Практически важно установить основной вид изнашивания, определяющий интенсивность процесса, что позволит правильно выбрать пути повышения долговечности направляющих.

Абразивное изнашивание наблюдается в основном при загрязнении направляющих или масла твердыми частицами (отходами обработки). Абразивное изнашивание — результат режущего, царапающего или иного действия твердых частиц, шаржирующих сопряженные направляющие либо перемещающихся между ними. К этому же виду изнашивания относится режущее или царапающее действие твердых структурных элементов или шероховатой более твердой поверхности сопряженной направляющей. Абразивное изнашивание — наиболее распространенный вид изнашивания направляющих — отличается высокой интенсивностью.

В период приработки на направляющих станины, например, токарного станка с парой трения чугун — чугун (незакаленные) происходит истирание и сглаживание обработочных неровностей; одновременно вследствие попадания извне загрязняющих элементов образуются продольные риски. Постепенно, обычно до исчезновения следов обработки, появляются отдельные более крупные риски — царапины глубиной 15—50 мк (иногда более), вырезаемые и выдавливаемые крупными прочными твердыми частицами металла или абразива, попадающими в область трения. Царапины отличаются от задиров внешним видом, имея заглаженный профиль без характерных для задиров рваных очертаний дна и стенок. После окончания приработки устанавливается примерно постоянная шероховатость поверхности. Изношенные закаленные чугунные и стальные направляющие станин имеют более тонкий микрорельеф, риски и царапины значительно меньшего сечения.

Особенностями абразивного изнашивания пар трения пластмасса — чугун в направляющих являются: а) изнашивание сравнительно мягкой пластмассы шероховатой твердой металлической направляющей (воздействие подобно напильнику) и б) неравномерность износа элементов пары в поперечном сечении [441.

Отдельные участки пластмассы со временем шаржируются твердыми частицами; изнашиваясь при этом меньше, эти участки постепенно приобретают выпуклую форму и внедряются в чугунную направляющую станков, вырезая заглаженную канавку. На изношенных направляющих станины, например, тяжелых токарных и расточных станков глубина канавок достигает нескольких десятых миллиметра, ширина — нескольких миллиметров.

При загрязнении направляющих отходами обработки интенсивность изнашивания резко увеличивается; трение также, увеличивается. Интенсивность изнашивания повышается: с увеличением размеров частиц загрязнения (в пределах, меньших величины зазоров в направляющих); с повышением твердости, прочности и остроты кромок частиц; при недостаточной точности контакта в направляющих. Абразив имеет следующую твердость HV: чугунная пыль 320—692 кГ/мм2 ; песок 645— 840 кГ/мм2 ; электрокорунд 1145—1345 кГ/мм2 ; окалина стали 45 580—715 кГ/мм2 ; окалина стали 20Х 675—905 кГ/мм2. При меньшей, чем у направляющих, твердости частиц или небольшом различии в твердости частицы перекатываются и дробятся, интенсивность износа при этом существенно снижается.

Абразивные частицы, загрязняющие смазку в станках, в порядке возрастания абразивной способности располагаются: стальная и чугунная стружка, окалина, песок, электрокорунд. Значительное повышение износостейкости стальных и чугунных направляющих достигается термической обработкой до твердости, превосходящей твердость абразивных частиц. Закалочные структуры (сорбит, троостит) уступают по твердости песку и окалине, мартенсит превосходит их.

С точностью, достаточной для практического использования, можно принимать, что износ U возрастает прямо пропорционально увеличению давления  (в исследованных пределах до 50 кГ/мм2 ).

(в исследованных пределах до 50 кГ/мм2 ).

Интенсивность абразивного изнашивания направляющих подачи (отношение износа к пути трения) практически не зависит от скорости скольжения в пределах, соответствующих распространенным в большинстве станков скоростям подачи до 0,8 м/мин. При работе с чистой смазкой с увеличением скорости скольжения интенсивность изнашивания направляющих снижается (при отсутствии существенного нагрева направляющих) за счет повышения доли жидкостного трения.

Скорость изнашивания (отношение износа ко времени работы) — в период приработки и установившегося изнашивания обычно резко не отличается. Скорость изнашивания в период установившегося изнашивания может быть даже выше, чем в процессе приработки, вследствие снижения точности контакта в результате неравномерного по длине износа пары трения при возвратно-поступательном движении и увеличения количества загрязняющих элементов, попадающих в область трения.

В период установившегося изнашивания можно принять, что величина износа прямо пропорциональна пути трения и времени работы.

Схватывание в направляющих возникает вследствие адгезии между непосредственно соприкасающимися свежими поверхностями, обнажаемыми при разрыве поверхностных пленок в процессе совместного пластического деформирования контактной зоны и последующего разрушения сцепившихся контактов (мостиков сварки) на некоторой глубине от поверхности в менее прочной зоне. Схватывание проявляется наиболее интенсивно при отсутствии или остром недостатке смазки обычно после изнашивания обработочных штрихов на отдельных сглаженных участках направляющих. Схватывание наблюдается в разных формах в порядке нарастания интенсивности: перенос металла с одной направляющей (например, с латунной) на сопряженную (чугунную); вырывание частиц (пара трения чугун — чугун) с образованием рисок и более крупных повреждений — задиров; заедание направляющих — значительное повреждение поверхностей с резким возрастанием силы трения.

Задиры — тяжелые аварийные повреждения направляющих — возникают при одновременном лавинообразном схватывании на значительной площади; задиры напоминают пропаханные канавки переменной ширины и глубины с грубыми рваными очертаниями дна и стенок. Глубина задиров на чугунных незакаленных направляющих в большинстве случаев составляет 0,2—0,4 мм в станках средних размеров идо 1—2 мм и более в тяжелых станках; ширина задиров — более 1 мм, в отдельных случаях может измеряться десятками или даже сотнями миллиметров. Задиры сопровождаются другими видами разрушения (усилением абразивного изнашивания и т. д.) и приводят к резкой интенсификации износа направляющих. Задиры возникают обычно в паре трения чугун-чугун (незакаленных) на направляющих движения подачи токарных, револьверных, расточных, фрезерных и других станков, а также на направляющих главного движения — круговых направляющих карусельных станков, направляющих продольно-строгальных и других станков. По результатам эксплуатационных наблюдений около 50% токарных и револьверных станков средних размеров с незакаленными чугунными направляющими после 1—2 лет двухсменной службы имели задиры на направляющих; при сроке службы свыше 2—3 лет задиры на направляющих появлялись у 75% станков указанных типов.

Схватывание, сопровождаемое образованием задиров, а также интенсивное абразивное изнашивание являются недопустимыми видами разрушения направляющих.

Изнашивание в условиях чистой смазки и отсутствия схватывания включает в себя группу видов изнашивания, для которых характерны усталостные разрушения из-за повторного механического взаимодействия неровностей, изнашивание при хрупком разрушении наклепанного слоя, разрушение пленок окислов и т. д.

В отличие от абразивного изнашивания и схватывания при изнашивании в условиях чистой смазки и отсутствия схватывания разрушению подвергаются особо тонкие слои; интенсивность изнашивания направляющих при этом небольшая. Изнашивание протекает наиболее интенсивно в период приработки.

Причины задиров на направляющих

Изучение работы направляющих станков показывает, что увеличению износа, особенно усилению схватывания и образованию задиров, способствуют следующие факторы:

1. Высокие местные давления в зонах контакта вследствие нарушения начальной точности контакта в направляющих в эксплуатации.

Причинами этого являются:

а) деформации станин и столов (салазок), в том числе: упругие деформации от сил резания и веса заготовок, упругие деформации столов при неправильном закреплении заготовок и нежестких станин при неравномерном оседании фундамента и т. д.; деформации вследствие остаточных напряжений, включая деформации столов (салазок) в результате наклепа (см. выше); температурные деформации, особенно планшайб и оснований карусельных станков;

б) неравномерный износ сопряженных направляющих прямолинейного движения, особенно в продольном речении (даже при равномерной нагрузке), что определяется кинематическими особенностями пары трения, неодинаковыми условиями загрязнения направляющих (но их длине), а в универсальных станках также непостоянством длины хода столов и салазок и неодинаковым использованием различных участков направляющих по длине.

Высокие местные давления особенно характерны для направляющих тяжелых станков, где наряду с указанными факторами сказывается меньшая точность обработки направляющих. Этим, а также пониженным качеством чугуна крупных отливок объясняется относительно большая роль схватывания в тяжелых станках.

2. Загрязнение направляющих отходами обработки. Наличие твердых частиц металла и абразива в масляном слое между поверхностями трения резко усиливает схватывание.

Это объясняется:

а) снятием стружки с поверхностей трения и пластической деформацией — повышением вследствие этого напряжений в контакте за счет вытеснения объемов наклепанного металла в отвалы по бокам канавок, прорезаемых и выдавливаемых частицами, и образованием ювенильных поверхностей, обладающих повышенной склонностью к схватыванию;

б) разрушением сплошности масляной пленки и снижением гидродинамического эффекта смазки в результате образования продольных рисок; в) поглощением смазки загрязняющими частицами, обладающими развитой поверхностью; при малом количестве масла это может создавать условия, характерные для трения несмазанных поверхностей.

При нарушении точности контакта в направляющих увеличивается проникновение в область трения отходов обработки, что значительно усиливает износ.

3. Отсутствие или недостаток смазки. Во многих случаях причиной увеличения износа и образования задиров на направляющих было отсутствие смазки (повреждение системы смазки, несвоевременная заливка масла и т. д.). Недостаток смазки может наблюдаться: на вертикальных направляющих; на горизонтальных направляющих (в большей мере на вертикальных и наклонных гранях) при проточной смазке, особенно при подаче масла без принудительного давления и постоянной малой длине хода стола (салазок); на планках, куда смазка поступает самотеком с других граней, и т. д.

Дата добавления: 2015-11-06; просмотров: 7659;