Проектирование кулачков. Выбор профиля кулачка.

При выборе и проектировании кулачков необходимо учитывать следующее:

1) заданный закон движения рабочего органа;

2) подъем кулачка должен быть выбран в соответствии с необходимой величиной перемещения рабочего органа (с учетом передаточного отношения рычажного механизма);

3) угол давления должен быть выбран из условия отсутствия заклинивания;

4) необходимость смены кулачков;

5) возможность изготовления спроектированного кулачка.

Диаметр цилиндрического кулачка, или наибольший радиус дискового устанавливают исходя из габаритов и общей конструкции проектируемого автомата.

Наиболее общий цикл работы рабочего органа станка можно представить состоящим из трех этапов:

1) быстрый подвод рабочего органа к обрабатываемой поверхности (холостой ход);

2) перемещение рабочего органа с рабочей подачей (рабочий ход);

3) быстрый отвод рабочего органа (холостой ход).

Основным требованием к перемещению рабочего органа на рабочем ходу является постоянство подачи на оборот шпинделя. Этому условию удовлетворяют

1) цилиндрические кулачки, профиль которых очерчен по винтовой линии или поверхности;

2) дисковые кулачки с профилем, выполненным по спирали Архимеда.

При проектировании профиля кулачка, соответствующего холостым ходам необходимо стремиться к выполнению трех условий

1) минимальные (лучше, равные нулю) скорости в конце и начале холостого хода;

2) конечные ускорения в начале и конце холостого хода;

3) минимальное время осуществления.

Два первых условия вытекают из ограничения возможных инерционных нагрузок, которые могут оказываться опасными для прочности деталей механизма.

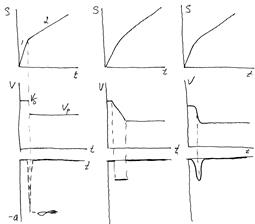

Особенно важно плавно сопрягать соседние участки. Излом на графике пути S, например, при переходе от равномерного быстрого подвода 1 со скоростью  к рабочей подаче 2 со скоростью

к рабочей подаче 2 со скоростью  сопровождается скачком скорости

сопровождается скачком скорости  , что приводит теоретически к бесконечно большому ускорению

, что приводит теоретически к бесконечно большому ускорению  . Практически возникает «жесткий» удар.

. Практически возникает «жесткий» удар.

Если при скруглении излома на графике пути скорость меняется постепенно, но с резким переходом (излом на графике скорости), то ускорение достигает ограниченного значения скачком. Происходит «мягкий» удар. Наиболее благоприятно сопряжение по синусоидальному знаку, при котором даже большее (по сравнению со вторым рисунком) ускорение меняется плавно, удар отсутствует.

Это объясняет невозможность применения кулачков с винтовым профилем на х.х.

Перечисленным выше условиям удовлетворяеют профили кулачков виде участков параболы.

Но такой профиль изготовить достаточно сложно, поэтому поступает следующим образом: берут отрезки параболы и соединяют их винтовой линией.

Профиль может быть изготовлен по синусоиде.

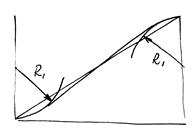

Но изготовить такой профиль технологически также трудно, поэтому синусоиду заменяют дугами окружностей.

Величины необходимых радиусов сопрягаемых кривых определяются следующим образом:

угол подъема профиля

угол подъема профиля

Из

Из

Тогда

Из

Обычно используется комбинированная кривая, состоящая из дуг окружностей, соединенных винтовой линией, где  ,

,  :

:

При n=0 – винтовая линия

При n=1 – дуги двух окружностей с касанием по середине профиля.

Обычно  .

.

Как показывает анализ работы кулачкового механизма минимизация времени осуществления холостых ходов неразрывно связана с углом давления  , с выбором его наибольшего допустимого значения.

, с выбором его наибольшего допустимого значения.

Угол давления – это угол между линией, перпендикулярной направлению движения толкателя и общей касательной к поверхностям толкателя и профиля кулачка в месте их соприкосновения.

При увеличении значений угла давления  резко сокращается время холостых ходов и возрастает производительность обработки на автоматах с РВ. Однако, надежность автомата резко снижается, так как может происходить заклинивание кулачкового механизма.

резко сокращается время холостых ходов и возрастает производительность обработки на автоматах с РВ. Однако, надежность автомата резко снижается, так как может происходить заклинивание кулачкового механизма.

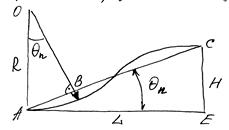

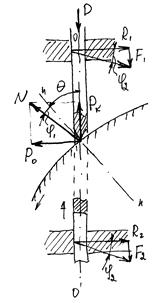

Рассмотрим элементарный механизм, состоящий из кулачка и сопряженного с ним толкателя, получающего прямолинейное перемещение в цилиндрических опорах. Допустим, что центр вращения кулачка лежит на продолжении оси ОО.

Р – сила, которую должен преодолеть кулачковый механизм;

N – сила, возникающая в точке контакта кулачка и толкателя;

угол, на который отклоняется сила N вследствие трения толкателя и кулачка (угол трения);

угол, на который отклоняется сила N вследствие трения толкателя и кулачка (угол трения);

Р0 – окружная сила на кулачке;

F1 и F2 – силы трения в направляющих толкателя;

R1 и R2 – реакции, возникающие в направляющих толкателя под действием силы P0;

Pк – сила, преодолевающая силы P, F1 и F2;

угол трения в опорах толкателя.

угол трения в опорах толкателя.

Общая сила трения

;

;

.

.

В то же время

.

.

Откуда

и

.

.

Заклинивание происходит, когда при высоких значениях  окружная сила Р0 становится такой большой, что возникающие под ее действием реакции R1 и R2 и силы трения F1 и F2 окажутся непреодолимыми.

окружная сила Р0 становится такой большой, что возникающие под ее действием реакции R1 и R2 и силы трения F1 и F2 окажутся непреодолимыми.

Работоспособность кулачкового механизма характеризуется коэффициентом надежности

,

,

где  - угол давления, при котором происходит заклинивание.

- угол давления, при котором происходит заклинивание.

Из схемы действия сил

.

.

Откуда

где  коэффициент возрастания сил.

коэффициент возрастания сил.

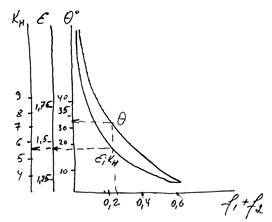

Профессор Шаумян установил функциональную зависимость между  Е и Кн и показал , что она характеризует работу кулачкового механизма. На основе выведения зависимости

Е и Кн и показал , что она характеризует работу кулачкового механизма. На основе выведения зависимости  им предложена номограмма, позволяющая по заданной сумме коэффициентов

им предложена номограмма, позволяющая по заданной сумме коэффициентов  и

и  найти оптимальное значение коэффициента надежности Кн и угла давления

найти оптимальное значение коэффициента надежности Кн и угла давления

Если приняты другие схемы кулачкового механизма, то вместо  и

и  принимают приведенные коэффициенты трения

принимают приведенные коэффициенты трения  и

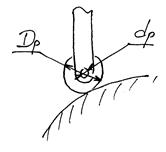

и  . Например, если вместо толкателя в контакте с кулачком будет находиться ролик, то

. Например, если вместо толкателя в контакте с кулачком будет находиться ролик, то

где dp и Dp - диаметры, соответственно цапфы и ролика.

Тема 5.3. ПЕРЕДАЧИ ВИНТ-ГАЙКА СКОЛЬЖЕНИЯ

(трудоемкость – 2 часа)

Достоинством передачи является самоторможение, способствующее надёжной фиксации подвижного узла даже при его вертикальном перемещении.

Недостаток: наличие смешанного трения и связанное с ним изнашивание, а также низкий к.п.д.

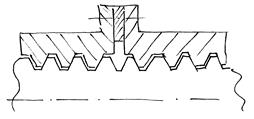

Ходовой винт скольжения имеет резьбу с трапецеидальным профилем. Обычно угол профиля равен 30°, т.е. в 2 раза меньше, чем у метрических резьб.

С уменьшением угла профиля:

1) уменьшается трение в резьбе (а следовательно, изнашивание).

2) ослабляется влияние радиального биения винта на точность перемещения гайки.

Поэтому в прецизионных станках применяют угол профиля 10°...20°. Идеальный вариант профиля – прямоугольный, однако винт с резьбой такого профиля нетехнологичен, его нельзя шлифовать (для повышения износостойкости ходовые винты закаливают и после этого шлифуют).

Отраслевой стандарт ОСТ 2 Н33-2-74 устанавливает 6 классов точности ходовых винтов скольжения, от высшего класса 0 до низшего – 5. Например, для токарно-винторезных и широкоуниверсальных фрезерных станков классов В и П рекомендуется применять ходовые винты класса 3.

Для изготовления ходовых винтов применяют следующие материалы:

1) азотиуемые стали (40ХФА, 18ХГТ), которые после азотирования на глубину 0,5 мм обеспечивают высшую износостойкость и стабильность размеров; твёрдость HRC53…58;

2) высокоуглеродистые стали (8ХВ, ХВГ, 7ХГ2ВМ, У10А, У12А), подвергаемые объёмной или поверхностной закалке с нагревом ТВЧ; твёрдость HRC 50…60.

3) среднеуглеродистые стали (45,50) для неответственных винтов.

Гайки для прецизионных станков изготовляют из:

1) оловянистых бронз БрОФ 10-0,5 или БрОЦС 6-6-3;

2) антифрикционного чугуна (для неответственных передач).

В целях экономии оловянистой бронзы крупные гайки выполняют биметаллическими (стальной корпус центробежным способом заливается бронзы, на которой затем нарезают резьбу).

Для регулирования и устранения зазора в резьбе гайку выполняют из двух частей. Изменяя толщину прокладки, установленной между гайками в передаче можно полностью устранить зазор.

Применяют и другой способ устранения зазора, когда при неизменном осевом расположении гаек изменяется их угловое расположение.

Дата добавления: 2015-11-06; просмотров: 3340;