Техническая характеристика скреперных лебедок 30ЛС-2С и 55ЛС-2С

Скреперная доставка руды. Взрывная доставка. Гидродоставка.

Длительное применение скреперной доставки объясняется следующими факторами:

· совмещение доставки с погрузкой;

· простота устройства;

· удаление скреперной лебедки на значительное расстояние от места взрывных работ;

· сравнительно небольшие затраты на монтаж и демонтаж.

Скреперная доставка руды осуществляется:

1) по очистному пространству;

2) по подготовительным выработкам (скреперные штреки, орты).

Скреперование производится в рудоспуски или в вагоны через погрузочный полок.

Скреперная установка состоит из скреперной лебедки, двигателя, скрепера, концевого и промежуточных блочков, грузового и порожнякового канатов.

Скреперные лебедки имеют мощность от 10 до 130 кВт.

Техническая характеристика скреперных лебедок 30ЛС-2С и 55ЛС-2С

| Технические данные | 30ЛС-2С | 55ЛС-2С |

| Номинальная мощность, кВт Среднее тяговое усилие на рабочем барабане, Н(кгс) Средняя скорость каната рабочего хода, м/с Средняя скорость каната холостого хода, м/с Наибольший диаметр рабочего каната, мм Расчетная канатоемкость барабана, м Габаритные размеры: Длина, мм Ширина, мм Высота, мм Масса, кг Масса с магнитным пускателем, кг | 28000 (2800) 1,3 1,77 | 45000 (4500) 1,46 |

При разработке маломощных залежей, на подэтажах с небольшим сроком отработки применяют скреперные установки мощностью ~ 15÷30 кВт, при проведении узких и коротких (до 15 м) выработок – до 15 кВт, на горизонтах выпуска, в больших очистных камерах 50÷100 кВт и более.

Обычно применяют 2-х барабанные лебедки, редко в широких очистных камерах 3-х барабанные лебедки.

При мощности скреперной лебедки 15-17 кВт диаметр каната – 16 мм; при 30 Квт диаметр – 19 мм; при 50-55 кВт диаметр –22 мм; при 100 кВт диаметр – 28 мм.

Max размер куска руды соответственно: 500, 800, 1000, 1200 мм.

Скреперы бывают неразборные и разборные.

Скреперы изготавливают сварными, клепаными, литыми. Литые скрепера дешевле и производительнее сварных и клепаных.

Форма скреперов:

1. Гребковые (для доставки тяжелых, крепких руд и пород).

· нескладывающиеся: - 1) односторонние (для доставки однородных по крупности руд и пород). 2) двусторонние (для доставки разнородных по кусковатости, склонных к слеживанию руд и пород).

· шарнирно-складывающиеся: - для доставки с откосов замаганизированной руды по наклонной почве выработки.

2. Ящичные (для доставки малокусковатых руд и пород):

· коробчатые;

· V – образные.

3. Гребково-ящичные (для доставки различных руд и пород). Отличаются от гребковых наличием боковых стенок разной длины.

Емкость скрепера ≈(0,01÷0,015) N где N – мощность скреперной лебедки, кВт

Отношение ширины скрепера к ширине выработки составляет:

0,5÷0,8 – для складывающегося скрепера.

0,4÷0,6 – для нескладывающегося скрепера.

Диаметр скреперных блочков (основных) составляет 200÷400 мм. Вспомогательные блоки устанавливают через 15-20 м. – для уменьшения износа каната при большом расстоянии скреперования. Расход скреперных канатов составляет 25-40 кг на 1000 т. доставленной руды.

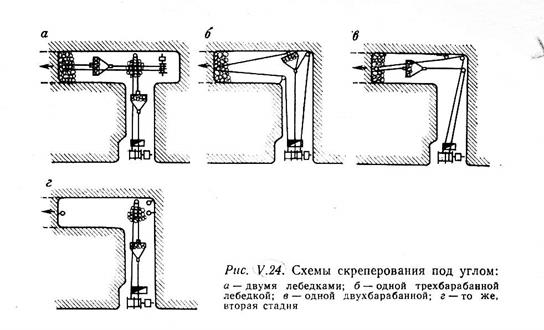

Схемы скреперования: При скрепировании по прямой и под углом используют двухбарабанные лебедки, а в широких камерах трехбарабанные скреперные установки.

При доставке руды под углом, т.е. последовательно по двум выработкам, из которых одна расположена под углом к другой, чаще применяют две двухбарабанные лебедки (по одной в каждой выработке), работающие последовательно.

Скреперную лебедку размещают с той стороны, в которую скреперуют руду. Этим облегчается визуальный контроль за наполнением скрепера и его разгрузкой. При необходимости можно располагать лебедку с противоположной стороны и скреперовать руду от себя.

В широких камерах трехбарабанные установки применяют с одним головным и двумя хвостовыми канатами; направление движения скрепера изменяют путем большего натяжения левого или правого хвостового каната.

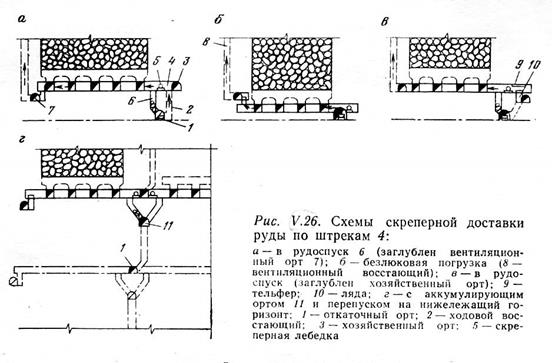

При отработке крутопадающих рудных тел системами с донным выпуском скреперные установки работают в скреперных штреках или ортах.

Производительность скреперных установок зависит от:

· мощности лебедки

· емкости скрепера

· длины скреперования

· выхода негабарита, влияющего на число зависаний в выпускной выработке.

Применение скреперной доставки наиболее эффективно при малой мощности рудных тел; недостаточно устойчивых рудах; отработке изолированных рудных тел, малые запасы которых нецелесообразным их вскрытие, подготовку и разработку с использованием дорогостоящей техники; длине доставки до 30 м и возможности применить мощные скреперные лебедки .

Ширина скрепера должна быть не менее b ³ ( 2 - 2,5 )a , где a - размер среднего куска , мм.

Производительность скреперной установки, т/смену, при погрузке в рудоспуск:

,

,

где Vс - вместимость скрепера, м3; r - плотность руды, т/м3; kн - коэффициент наполнения скрепера (равен 0.5-0.7; 0.7-0.8; 0.8-1 и 0.6-0.65 соответственно для крупнокусковой, среднекусковой, мелкой руды и при доставке из очистного пространства); kи = 0.3-0.6 - коэффициент использования установки в течении смены; Тсм - продолжительность смены, ч; L - длина скреперования, м; vг = 1.08-1.32 м/с - скорость движения груженого скрепера; vп = 1.48-1.8 м/с -скорость движения порожнего скрепера; tп = 10-15 с - продолжительность пауз при переключении лебедки.

Производительность скреперной установки при погрузке в вагоны:

,

,

где Vв - вместимость вагона, м3; ka - коэффициент, учитывающий уклон скреперования ( при изменении угла скреперования от -25 до +10 градусов изменяется пропорционально от 1.15 до 0.8); kрн = 1.2 - коэффициент, учитывающий затраты времени на разборку негабарита в забое; kрм = 1.1 -коэффициент, учитывающий затраты времени на ремонт и техническое обслуживание установки в течении смены; kл - коэффициент сложности управления лебедкой (равен 1 и 1.25 соответственно для двух- и трехбарабанных лебедок); tр - интервал времени между подачей составов под погрузку, с; при обслуживании пункта одним составом - продолжительность рейса состава; nв - число вагонов в составе.

Ширина скреперной выработки для скреперов типа СГ, СЯ должна составлять 1.6-2.5 ширины скрепера, а для шарнирно-складывающихся - 1.25-2.0.

Скреперные и выпускные выработки:

Величина активного сечения выпускной выработки возрастает с увеличением ширины и высоты скреперного штрека.

Величина свободного прохода для руды с целью исключения затора при сопряжении скреперного штрека с выпускной выработкой определяется из приведенной схемы.

По схеме можно определить поперечный размер активного сечения. Величина свободного прохода для руды

где

отсюда

где h – высота скреперной выработки, м; a- ширина выработки, м; c - ширина навала руды в скреперной выработке, м.

Величина активного сечения выпускной выработки возрастает с увеличением ширины (при увеличении ширины скрепера) и высоты скреперного штрека. При увеличении сечении штрека от 1,6х1,8 до 3х3 м размер прохода для руды возрастает от 0,5-0,6 до 2-2,5 м.

В скреперной выработке должен сохраняться проход для людей шириной 0,8 м и высотой не менее 1,8 м.

Разгрузка скрепера:

Разгружают в рудоспуск или в вагон через полок. Обычно рудоспуски перекрываются решеткой из рельс.

Расположение скреперных штреков

· выше откаточного горизонта не менее 10-12 м, чтобы емкость рудоспуска была не меньше емкости состава электровозной откатки.

· На уровне кровли откаточных выработок (безлюковая погрузка).

Возможны другие варианты данных схем.

Сравнительная оценка и область применения скреперной доставки:

Достоинства:

· дешевле доставка оборудования на подэтажи;

· меньшие затраты на монтаж по сравнению с питателями и конвейерами;

· возможно малое сечение выработок;

· возможность применения при любой крепости, устойчивости руд, любой мощности рудного тела.

Недостатки:

· относительно малая производительность.

· Частое расположение рудоспусков и других пунктов разгрузки скрепера, что увеличивает объем подготовительно-нарезных работ.

· Сравнительно тяжелый труд машиниста скреперной установки;

· Малоблагоприятные условия для автоматизации работ;

· Необходимость монтажных работ, исключаемых при самоходном оборудовании;

Целесообразность применения скреперной доставки:

· при мощности рудного тела <1,5 ÷2 м

· при обособленности расположении блока (подэтажа) и его небольшом запасе

· при малоустойчивой руде и большом г/давлении, что затрудняет поддержания выработок увеличенного сечения.

Меры охраны труда при скреперной доставке:

1. Рабочие не должны находиться на скреперной дорожке или в зоне действия скреперного троса.

2. Скреперная лебедка должна устанавливаться так, чтобы с одной стороны оставался проход шириной не менее 0,7 м для обслуживания лебедки, с другой стороны – не менее 0,6 м для ведения монтажных работ.

3. Скреперование должно производится по специально разработанным сигналам, с которыми должны быть ознакомлены все рабочие на доставке руды. Таблица сигналов д.б. вывешена у лебедки.

Взрывная доставка

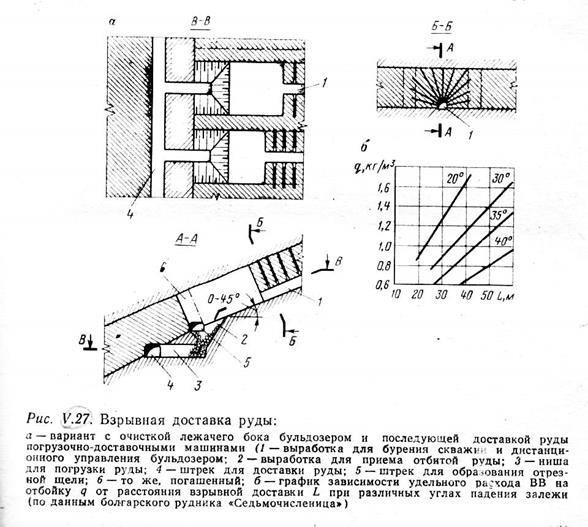

Под взрывной доставкой принято понимать перемещение взорванной руды по пологой или наклонной почве очистного пространства за счет кинетической энергии от взрывания скважин, которыми отбивают руду.

Руда сбрасывается и скатывается к траншеям или воронкам, из которых она выпускается так же, как при самотечной доставке.

Взрывные скважины обычно располагают в слое веером. Бурение их осуществляется из наклонного восстающего, пройденного в рудном теле у лежачего бока. Отбойка ведется послойно. Удельный расход ВВ увеличивается на 15-25 %.

Условия применения:

· в пологих и наклонных рудных телах, тогда доступ в очистное пространство запрещен.

· Мощность рудных тел от 3 до 30 м.

· Дальность взрывной доставки: 30-40 м при α – 15-200 и 60-80 м при α – 30-400

Технология отбойки:

Эффективность взрывной доставки получается при выполнении следующих условий:

· взрывание скважин по производится по 1 вееру, max по 2, с замедлением второго не менее 50-100 мс (для обеспечения свободного очистного пространства после взрыва 1-го веера).

· Нижние скважины д.б. горизонтальны, что обеспечивает более ровную поверхность почвы;

· Емкость траншеи или воронок достаточна для размещения всей отбитой за взрыв руды;

· Оставшаяся на почве камеры руды д.б. убрана перед очередным взрывом.

Очищают почву бульдозером с дистанционным управлением или скрепером. В последнем случае трос от лебедки к хвостовому блоку перетягивают с помощью пневмопушки. Иногда применяют гидроселевую зачистку лежачего бока.

При α ≤ 25-300 и Lв.доставки > 30 ÷40 м главная цель доставить взрывом большее количество руды (~80%). При этом следует соблюдать все вышеуказанные условия даже в ущерб дроблению руды.

При α ≥400 и Lв.доставки ≤ 20 ÷30 м (длина камеры) взрывное доставка как бы совмещается с самотечной. Тогда технология БВР подчиняется качественному дроблению руды.

Сравнительная оценка взрывной доставки:

По сравнению с самотечной:

Достоинства:

· выработки для выпуска и последующей механизированной доставки руды необходимы только в нижней части камеры.

Недостаток:

· ухудшается дробление

· усложняется организация работ

· повышенный удельный расход ВВ и бурения

· необходимость механизированной доставки части руды по очистному пространству

По сравнению с механизированной доставкой:

Достоинство:

· уменьшается объем работ по доставке

· не требуется заходить рабочим в очистное пространство (ТБ, опасность травматизма от заколов и т.д.)

Недостаток:

· использование менее совершенного оборудования на бурении и на доставке руды при очистке лежачего бока.

| <== предыдущая лекция | | | следующая лекция ==> |

| Выпуск и доставка руды питателями и конвейерами | | | Проблема создания ресурсосберегающих технологических процессов. |

Дата добавления: 2015-10-29; просмотров: 9144;